發(fā)布日期:2025-5-19 15:39:34

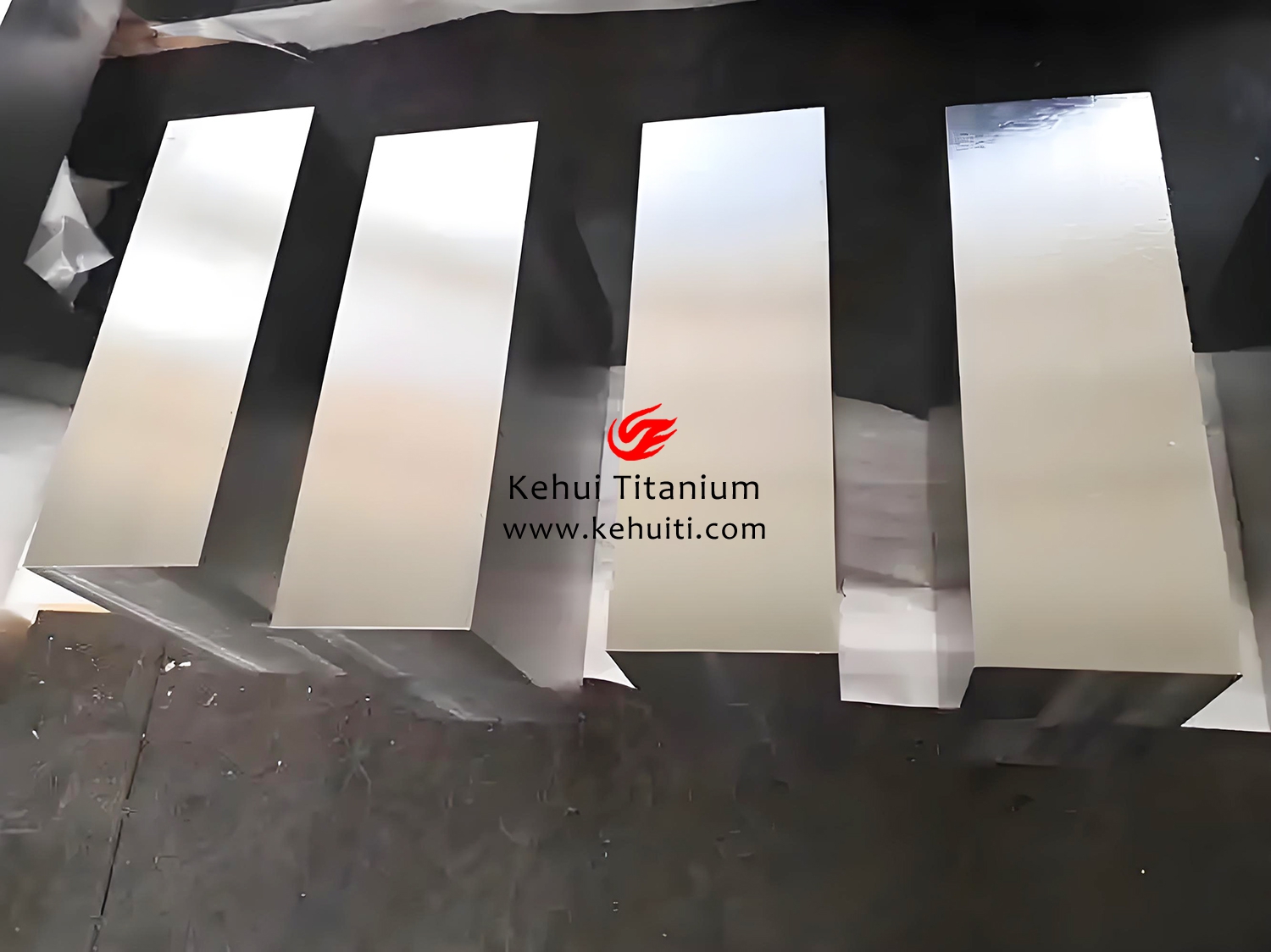

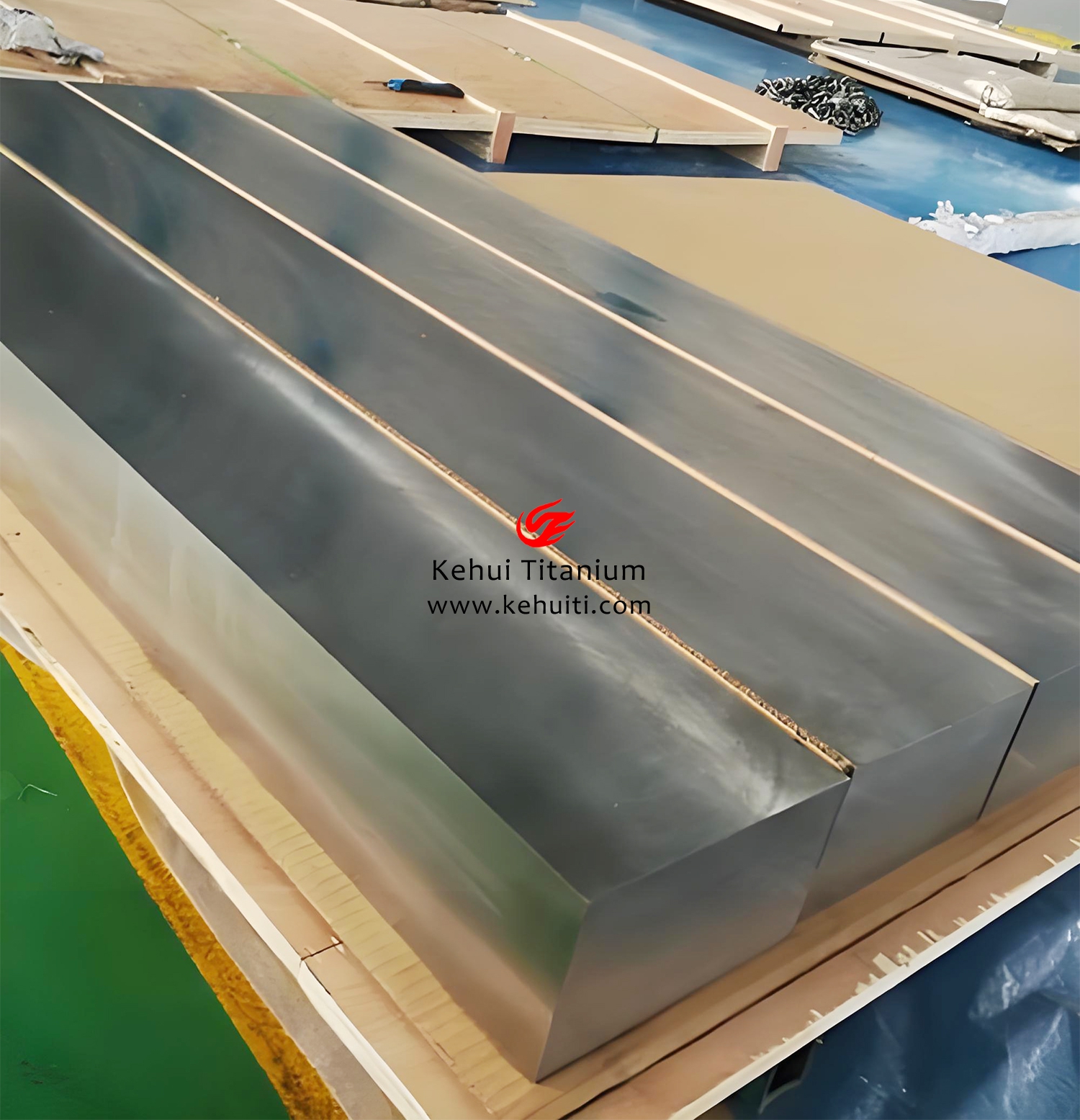

化工與能源用鈦方塊是由鈦及鈦合金制成的塊狀材料,具備耐腐蝕性(能抵抗酸、堿、鹽等化學物質侵蝕)、高強度與輕質(比強度高,減輕設備重量、降低能耗)、耐高溫與低溫(在極端溫度環(huán)境保持性能穩(wěn)定)、抗氧化性(表面易形成致密氧化膜)及生物相容性等特性,廣泛應用于化工領域的反應釜部件、管道系統(tǒng)、儲存容器、熱交換器和能源領域的核反應堆結構件、地熱發(fā)電設備、太陽能光熱發(fā)電系統(tǒng)部件、氫能儲存運輸設備等場景,常用材質包括 TA1、TA2 等純鈦材質及 TC4(Ti-6Al-4V)、TA10(Ti-0.3Mo-0.8Ni)等鈦合金,分別適用于不同腐蝕性、強度要求的工況。以下是科輝鈦業(yè)關于化工與能源用鈦方塊的詳細分類說明,以獨立表格形式呈現(xiàn):

1. 定義

| 內容 | 描述 |

| 鈦方塊定義 | 鈦方塊是通過鍛造、鑄造或粉末冶金成形的塊狀鈦合金材料,具有高耐腐蝕性、耐高溫及優(yōu)異力學性能,專用于化工反應器內構件、能源裝備耐壓部件等復雜腐蝕與高壓環(huán)境。 |

2. 材質

| 牌號 | 成分(wt%) | 適用場景 |

| TA10(Ti-0.3Mo-0.8Ni) | Mo 0.2-0.4%,Ni 0.6-0.9% | 氯堿工業(yè)電解槽陽極(抗Cl⁻腐蝕) |

| Ti-6Al-4V-Ru(耐蝕合金) | Ru 0.08-0.14% | 高溫熔鹽儲熱系統(tǒng)結構件(抗氟鹽侵蝕) |

| TC4(Ti-6Al-4V) | Al 5.5-6.8%,V 3.5-4.5% | 氫能高壓儲罐(抗氫脆優(yōu)化) |

| Ti-38644(Ti-3Al-8V-6Cr-4Mo) | Cr 5.5-6.5%,Mo 3.5-4.5% | 煉化反應器攪拌軸(耐H₂S腐蝕) |

3. 性能特點

| 特性 | 具體表現(xiàn) |

| 耐腐蝕性 | 在98%濃硫酸(60℃)中腐蝕速率<0.01 mm/年,抗點蝕電位≥1.2 V(SCE)。 |

| 高溫強度 | Ti-38644在300℃下抗拉強度≥800 MPa,蠕變斷裂壽命≥10,000小時(200 MPa)。 |

| 抗氫脆能力 | 添加Mo/Ni元素后,氫擴散系數(shù)≤1×10⁻¹¹ cm²/s(70 MPa H₂環(huán)境)。 |

| 加工性能 | 可鍛溫度范圍寬(800-1000℃),鍛造比≥3:1。 |

4. 執(zhí)行標準

| 標準類型 | 標準號 | 適用范圍 |

| 中國國標 | GB/T 6611-2020 | 鈦及鈦合金鍛件通用標準 |

| 化工標準 | HG/T 3651-2018 | 化工設備用鈦合金鍛件技術條件 |

| 國際標準 | ASTM B381-20 | 鈦及鈦合金鍛件規(guī)范 |

| 能源標準 | ISO 21457:2022 | 能源裝備材料耐蝕性評估規(guī)范 |

5. 加工工藝

| 工藝步驟 | 關鍵參數(shù) |

| 熔煉 | 真空自耗電弧爐(VAR)+ 冷床爐(EBCHM)雙聯(lián)熔煉,雜質總量≤0.3%。 |

| 鍛造 | 多向模鍛(溫度900-1000℃),變形量≥70%,晶粒度≤ASTM 5級。 |

| 熱處理 | 雙重退火:TC4(950℃×1h + 550℃×4h);TA10(750℃×2h)。 |

| 表面處理 | 微弧氧化(電壓400-600V)生成20-50μm陶瓷層,耐蝕性提升5倍。 |

6. 關鍵技術

| 技術領域 | 突破點 |

| 大尺寸鑄造 | 真空凝殼爐鑄造(單重≥500kg,縮孔率≤0.5%)。 |

| 抗氫脆設計 | 稀土元素(如Y)摻雜抑制氫滲透(滲透率≤1×10⁻¹² g/(cm²·s))。 |

| 精密加工 | 五軸聯(lián)動加工復雜內流道(公差±0.05mm,Ra≤1.6μm)。 |

7. 加工流程

| 步驟 | 流程說明 |

| 1. 原料熔煉 | 海綿鈦+合金元素熔煉成高純鈦錠(O≤0.15%)。 |

| 2. 鍛造開坯 | β相區(qū)多向鍛造消除鑄造缺陷,兩相區(qū)精鍛成形。 |

| 3. 熱處理 | 真空退火或固溶時效優(yōu)化組織與性能。 |

| 4. 機加工 | 數(shù)控銑削/電火花加工(EDM)至設計尺寸。 |

| 5. 檢測認證 | 滲透檢測(ASTM E1417)+ 腐蝕試驗(ASTM G48)。 |

8. 具體應用領域

| 應用部件 | 功能需求 |

| 氯堿電解槽陽極 | 耐飽和鹽水(Cl⁻濃度≥200 g/L)及濕氯氣腐蝕。 |

| 熔鹽儲熱罐體 | 抗550℃硝酸熔鹽腐蝕(年腐蝕量≤0.1mm)。 |

| 氫能高壓閥門 | 耐70 MPa氫壓環(huán)境(氫含量≤100 ppm)。 |

| 煉化反應器攪拌槳 | 抗H₂S(分壓≥0.1 MPa)應力腐蝕開裂。 |

9. 與其他材料對比

| 材料類型 | 鈦方塊優(yōu)勢 | 鈦方塊劣勢 |

| 哈氏合金C276 | 密度低40%,成本低30% | 耐溫上限低(鈦:350℃ vs C276:600℃) |

| 雙相不銹鋼2205 | 耐Cl⁻腐蝕性提升10倍 | 初始成本高3-5倍 |

| 石墨 | 抗熱震性更優(yōu),可加工復雜流道 | 機械強度低(抗彎強度<50 MPa) |

10. 未來發(fā)展新領域

| 方向 | 具體內容 |

| 3D打印技術 | 電子束熔融(EBM)制造多孔鈦電極(孔隙率60-80%)。 |

| 復合材料 | 鈦-碳化硅陶瓷基復合材料(耐溫≥800℃)。 |

| 智能監(jiān)測 | 嵌入式光纖傳感器實時監(jiān)測腐蝕與應力狀態(tài)。 |

11. 技術挑戰(zhàn)與前沿攻關

| 挑戰(zhàn)領域 | 攻關方向 |

| 極端腐蝕環(huán)境 | 開發(fā)耐H₂S+CO₂+Cl⁻多相腐蝕鈦合金(如Ti-Pd-Ru)。 |

| 成本優(yōu)化 | 短流程近凈成形技術(材料利用率提升至≥90%)。 |

| 表面功能化 | 納米涂層(如TiN/TiAlN)提升耐磨與耐蝕性。 |

12. 趨勢展望

| 趨勢 | 預測內容 |

| 綠色化工 | 鈦方塊在硫酸法鈦白工藝中替代石墨,減少污染。 |

| 氫能規(guī)模化 | 70 MPa全鈦儲氫罐成本降至$500/kg以下(2030年目標)。 |

| 循環(huán)經濟 | 退役鈦設備回收再生率從60%提升至95%(氫化-脫氫技術)。 |

以上表格基于化工與能源領域最新標準(如ISO 21457:2022)及2023年國際材料工程會議成果整理,涵蓋鈦方塊在極端環(huán)境中的核心特性、工藝難點及未來發(fā)展方向,適用于反應器設計、儲氫系統(tǒng)優(yōu)化及材料選型參考。

tag標簽:化工與能源用鈦方塊