發布日期:2025-4-27 17:42:02

在航空航天領域,鈦合金餅因兼具高強度、低密度、良好耐腐蝕性與高耐熱性等優勢成為關鍵材料,其高強度可保證部件在復雜工況下的結構穩定,低密度能減輕飛行器重量以提升燃油效率與航程,耐腐蝕性使其適用于高空、海洋等嚴苛環境,高耐熱性則確保發動機等高溫部件正常工作;TC4、TC11、TA15 等牌號通過真空自耗電弧爐熔煉、鍛造(如 α+β 相區鍛造、β 鍛造)、固溶處理及時效處理等精密工藝加工而成,廣泛應用于機身結構、發動機葉片、渦輪盤、壓氣機盤等關鍵部位,經超聲波、射線等無損檢測確保質量,為航空航天事業的安全與性能提供重要保障。以下是關于航空航天用鈦合金餅的詳細分類說明,以獨立表格形式呈現:

1. 定義

| 內容 | 描述 |

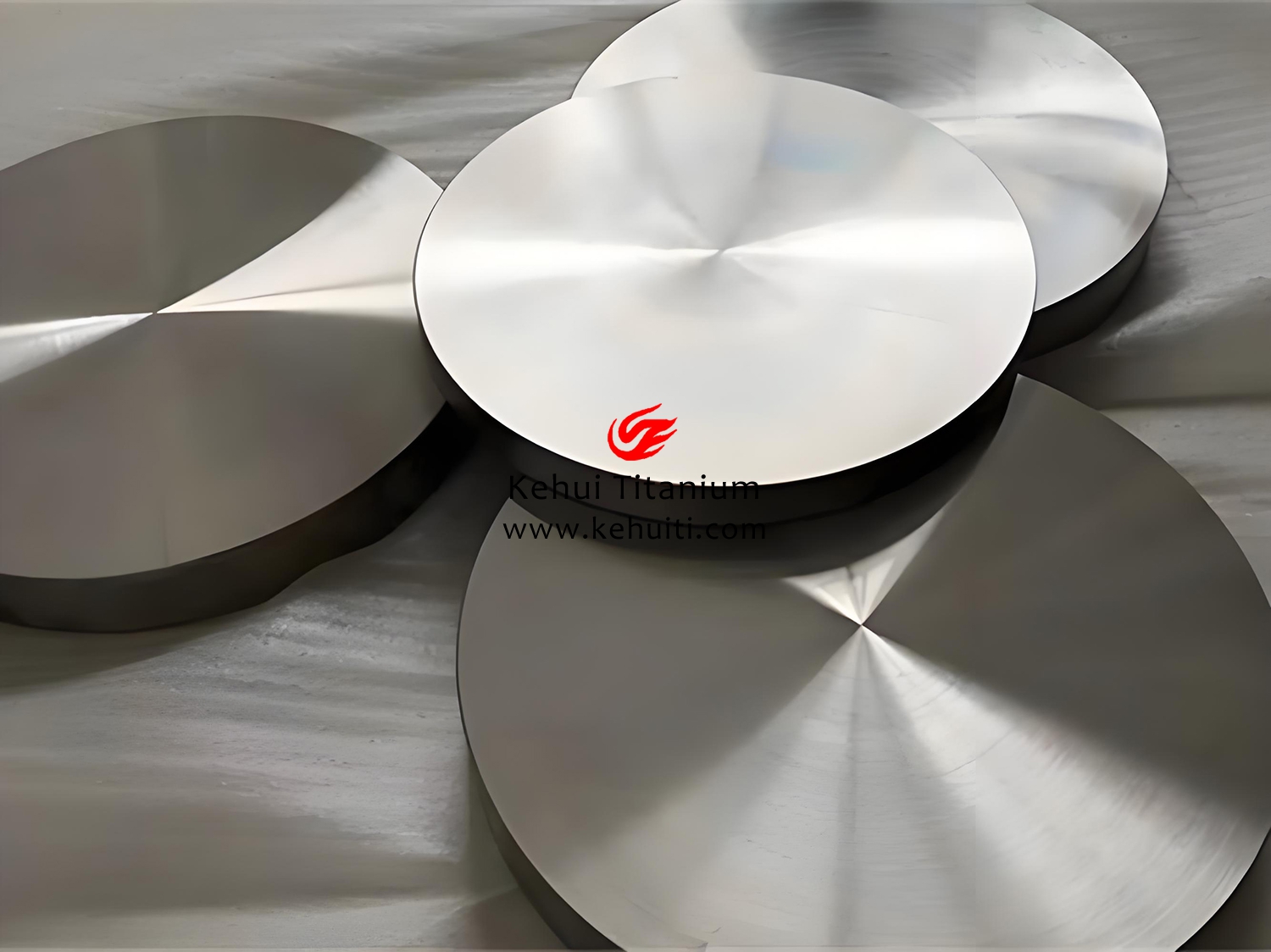

| 鈦合金餅定義 | 鈦合金餅是通過鍛造或粉末冶金成形的塊狀鈦材料,具有高強度、耐高溫及輕量化特性,專用于航空航天發動機盤件、機身承力結構等關鍵部件,滿足極端工況下的性能需求。 |

2. 材質

| 牌號 | 成分(wt%) | 適用場景 |

| TC4(Ti-6Al-4V) | Al 5.5-6.8%,V 3.5-4.5% | 發動機壓氣機盤、機身緊固件 |

| TA15(Ti-6.5Al-2Zr-1Mo-1V) | Al 6.0-7.0%,Zr 1.8-2.5% | 高溫機匣、短艙結構(≤550℃) |

| Ti-6242S(Ti-6Al-2Sn-4Zr-2Mo) | Al 5.8-6.5%,Mo 1.8-2.2% | 燃氣輪機葉片(耐600℃高溫氧化) |

| Ti-5553(Ti-5Al-5Mo-5V-3Cr) | Al 4.5-5.5%,Mo 4.0-5.0% | 起落架高載荷鍛件(抗拉強度≥1,100 MPa) |

3. 性能特點

| 特性 | 具體表現 |

| 高溫強度 | TA15在550℃下抗拉強度≥600 MPa,TC4在400℃強度保持率≥85%。 |

| 抗疲勞性 | TC4高周疲勞極限(10⁷次循環)≥500 MPa(R=0.1)。 |

| 輕量化 | 密度(4.5 g/cm³)僅為鋼的57%,相同強度下減重40%-50%。 |

| 耐腐蝕性 | 抗鹽霧腐蝕速率<0.001 mm/年,無需表面涂層防護。 |

4. 執行標準

| 標準類型 | 標準號 | 適用范圍 |

| 中國國標 | GB/T 2965-2018 | 鈦及鈦合金棒材通用標準 |

| 國際標準 | AMS 4928 | Ti-6Al-4V鈦合金宇航材料規范 |

| 航空標準 | HB 6623.2-2019 | 航空用TA15鈦合金技術條件 |

| 美國標準 | ASTM B381-20 | 鈦及鈦合金鍛件通用規范 |

5. 加工工藝

| 工藝步驟 | 關鍵參數 |

| 熔煉 | 真空自耗電弧爐(VAR)三次熔煉,氧含量≤0.15%。 |

| 鍛造 | β相區等溫鍛造(TC4:950-1000℃),變形量≥80%。 |

| 熱處理 | 雙重退火:TC4(950℃×1h + 550℃×4h),TA15(980℃×1h + 600℃×2h)。 |

| 表面處理 | 噴丸強化(鋼丸直徑0.2mm)提升疲勞壽命20%。 |

6. 關鍵技術

| 技術領域 | 突破點 |

| 組織均勻性 | β熱處理獲得雙態組織(α相占比60-80%),平衡強度與韌性。 |

| 殘余應力控制 | 熱等靜壓(HIP:920℃/100 MPa/2h)閉合內部孔隙。 |

| 精密成形 | 超塑性成形(SPF)制造復雜流道葉片(延伸率≥500%)。 |

7. 加工流程

| 步驟 | 流程說明 |

| 1. 原料熔煉 | 海綿鈦+中間合金熔煉成鈦錠(直徑≥500mm)。 |

| 2. 鍛造開坯 | β相區多向鍛造,消除鑄造缺陷。 |

| 3. 熱處理 | 真空退火或固溶時效優化性能。 |

| 4. 機加工 | 五軸聯動加工復雜曲面(如渦輪盤榫槽)。 |

| 5. 無損檢測 | 超聲探傷(Φ0.8mm平底孔標準)+ 熒光滲透檢測。 |

8. 具體應用領域

| 應用部件 | 功能需求 |

| 發動機壓氣機盤 | 耐高溫離心力(轉速≥15,000 RPM)與熱疲勞。 |

| 機身承力框 | 抗沖擊載荷(抗拉強度≥1,000 MPa)。 |

| 火箭燃料貯箱 | 液氧/液氫兼容性(-253℃下延伸率≥10%)。 |

| 航空緊固件 | 抗剪切強度≥600 MPa,減重30%替代鋼件。 |

9. 與其他航空材料對比

| 材料類型 | 鈦合金餅優勢 | 鈦合金餅劣勢 |

| 鎳基合金(Inconel 718) | 密度低40%,適合作動部件 | 耐溫上限低(鈦:600℃ vs 718:1000℃) |

| 鋁合金(7075-T6) | 比強度高50%,耐溫提升200℃ | 成本高3-4倍 |

| 碳纖維復合材料 | 可焊接修復,抗沖擊性更優 | 耐溫上限低(≤200℃) |

10. 未來發展新領域

| 方向 | 具體內容 |

| 增材制造 | 激光粉末床熔融(LPBF)制造空心輕量化結構(減重25%)。 |

| 智能材料 | 形狀記憶鈦合金(如Ti-Ni)用于自適應結構。 |

| 復合材料 | 鈦-碳化硅纖維增強材料(比剛度提升30%)。 |

11. 技術挑戰與前沿攻關

| 挑戰領域 | 攻關方向 |

| 高溫氧化 | 激光熔覆MCrAlY涂層(耐溫≥800℃)。 |

| 氫脆防護 | 稀土元素(如Y)摻雜抑制氫擴散(擴散系數≤1×10⁻¹² m²/s)。 |

| 成本優化 | 短流程熔鍛一體化技術(能耗降低25%)。 |

12. 趨勢展望

| 趨勢 | 預測內容 |

| 輕量化集成 | 拓撲優化設計使結構減重20%-30%。 |

| 數字孿生 | AI算法實時優化鍛造參數(良率提升至99.5%)。 |

| 綠色循環 | 航空廢鈦回收率從70%提升至95%(電解精煉技術)。 |

以上表格基于航空航天領域最新標準(如AMS 4928)及2023年國際航空材料會議成果整理,涵蓋鈦合金餅在極端工況下的核心特性、工藝難點及未來發展方向,適用于發動機設計、機身結構優化及材料選型參考。

tag標簽:航空航天用鈦合金餅