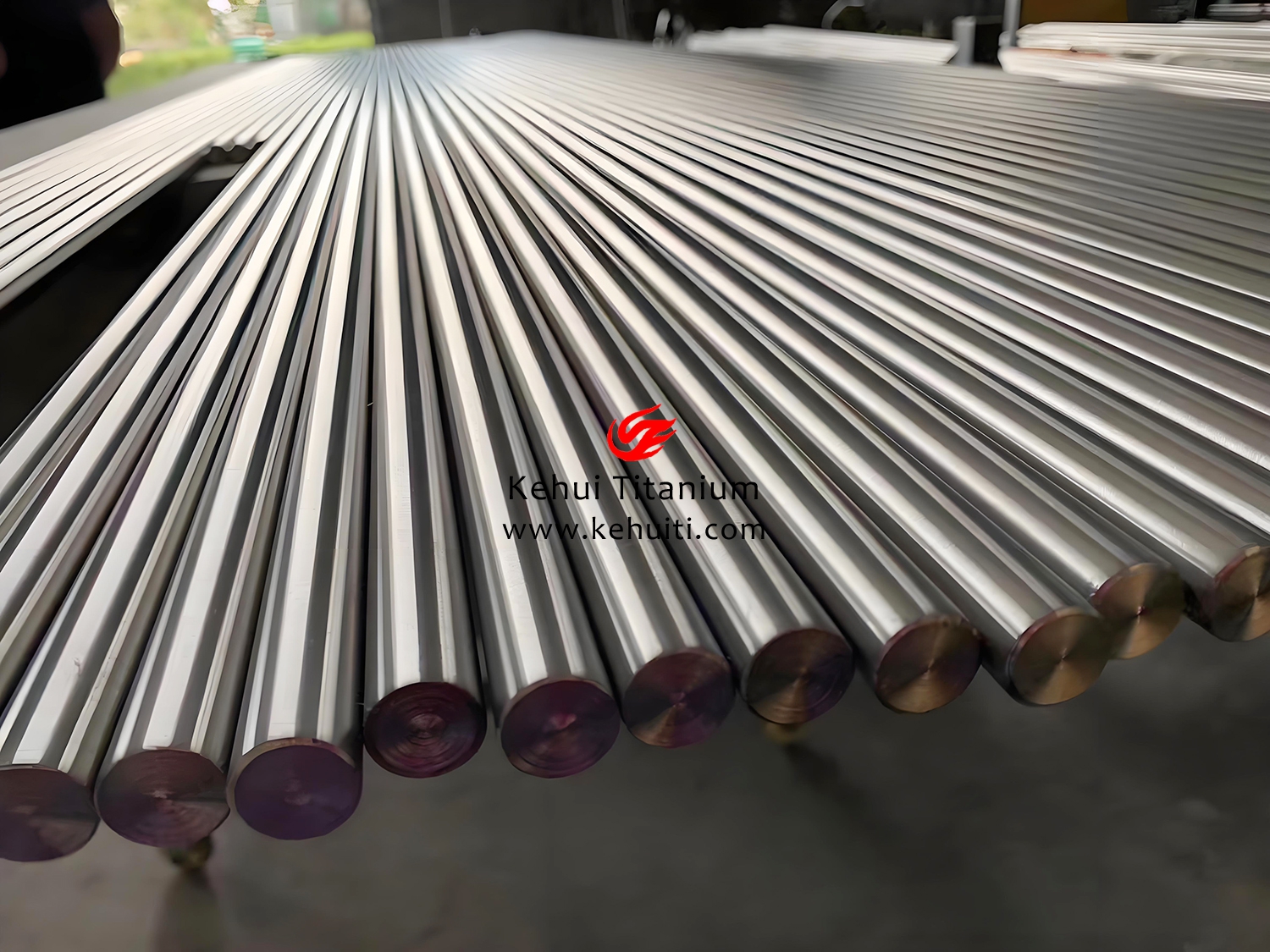

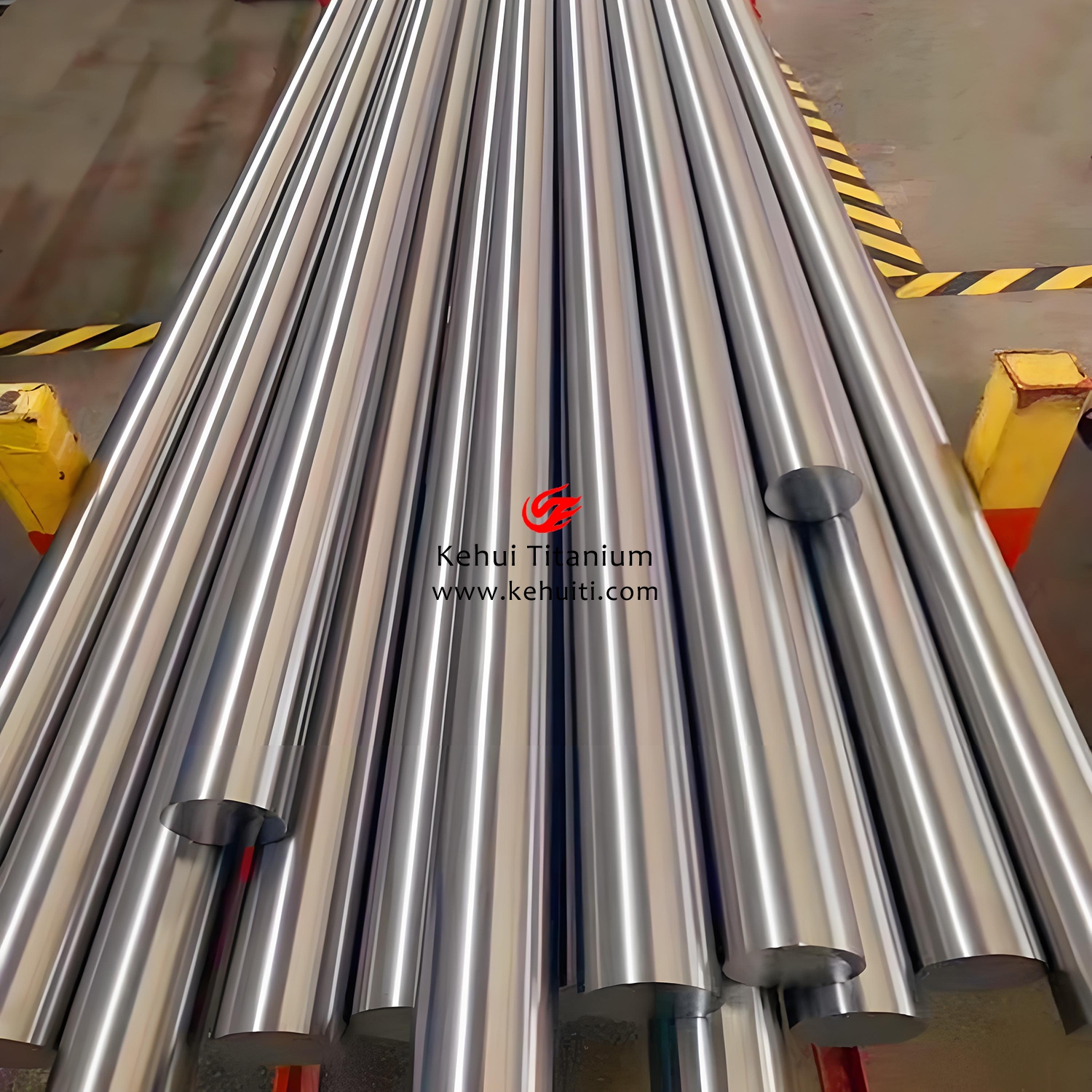

高強度TC11鈦棒

發(fā)布日期:2025-4-27 17:41:56

一、TC11鈦棒

定義:

TC11為α+β型鈦合金,成分為Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,通過添加Al、Mo、Zr等元素實現(xiàn)高強度與高溫穩(wěn)定性。

性能特點:

高溫性能:在500~550℃下長期穩(wěn)定,抗蠕變能力優(yōu)異。

強度:室溫抗拉強度≥1000 MPa,高于TC4(Ti-6Al-4V)。

疲勞性能:高周疲勞強度優(yōu)異,適用于動態(tài)載荷場景。

耐蝕性:耐氧化性優(yōu)于普通鈦合金,但弱于TA9(含鈀合金)。

加工性:熱加工性能良好,冷加工難度較高(需退火處理)。

二、制造工藝

熔煉:真空自耗電弧爐(VAR)多次熔煉,控制Al、Mo、Zr含量均勻性。

鍛造:β相區(qū)(1000~1100℃)開坯,α+β相區(qū)(900~950℃)終鍛,細化晶粒。

軋制/熱處理:

熱軋棒材后進行固溶處理(920~950℃水淬)和時效處理(500~600℃空冷)。

表面需酸洗或噴砂去除氧化層。

檢測:超聲波探傷(UT)檢測內(nèi)部缺陷,金相分析確保組織均勻。

三、應用領域

航空航天:

發(fā)動機壓氣機盤、葉片、燃氣輪機高溫部件。

火箭發(fā)動機殼體、航天器高溫緊固件。

船舶工業(yè):

燃氣輪機葉片、高溫排氣管道(需耐鹽霧腐蝕)。

能源領域:

核反應堆耐高溫結(jié)構件、地熱井裝備。

四、執(zhí)行標準

中國:GB/T 2965-2020(TC11)、HB 7237(航空用棒材)。

國際:AMS 4985(美標航空材料規(guī)范)。

特殊認證:NADCAP熱處理認證(航空航天必選)。

五、與TC4、TA9、TA15、TA10、TA2、TA18的異同對比

| 合金 | 類型 | 成分特點 | 性能差異 | 典型應用場景 |

| TC11 | α+β型 | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si | 高溫強度(550℃以下最優(yōu))、高疲勞抗性 | 航空發(fā)動機葉片、燃氣輪機部件 |

| TC4 | α+β型 | Ti-6Al-4V | 綜合性能均衡,強度略低(≥895 MPa) | 飛機結(jié)構件、船舶螺旋槳軸 |

| TA9 | α型(含鈀) | Ti-0.2% Pd | 耐還原性介質(zhì)腐蝕(如鹽酸),成本高 | 化工反應釜、含硫燃料系統(tǒng) |

| TA15 | 近α型 | Ti-6Al-2Zr-1Mo-1V | 焊接性優(yōu)于TC11,高溫強度略低(450℃以下) | 航空焊接結(jié)構件、低溫耐壓容器 |

| TA10 | α型(含Mo、Ni) | Ti-0.3Mo-0.8Ni | 耐縫隙腐蝕,強度中等(≥620 MPa) | 海水淡化設備、濱海管道 |

| TA2 | 工業(yè)純鈦(α型) | Ti≥99.2% | 塑性好、耐蝕優(yōu),強度最低(≥440 MPa) | 船舶管路、低壓閥門 |

| TA18 | β型 | Ti-3Al-2.5V | 冷成型性極佳,強度適中(≥690 MPa) | 液壓管路、冷軋薄板 |

六、選購方法與注意事項

選購方法:

按工況選材:

高溫高壓環(huán)境:優(yōu)先TC11(如航空發(fā)動機)。

腐蝕環(huán)境:選擇TA9(強還原介質(zhì))或TA10(海水環(huán)境)。

成本敏感場景:TA2或TC4(常規(guī)強度需求)。

供應商審核:

查驗熔煉批次報告(O、N、H雜質(zhì)含量需符合AMS 4985)。

要求提供NADCAP認證(航空航天必選)。

成本參考:

TC11價格約500~800元/kg(航空級),遠高于TA2(150~200元/kg)。

注意事項:

加工難度:TC11冷加工需退火軟化,避免直接冷軋導致開裂。

焊接工藝:需采用電子束焊或激光焊,普通TIG焊易產(chǎn)生脆性相。

熱處理控制:固溶時效參數(shù)偏差會導致強度下降,需嚴格溫控。

檢測重點:

高溫持久試驗(550℃/300 MPa下持續(xù)時間≥100 h)。

金相檢查α+β相比例(β相占比需≤30%)。

七、典型失效案例與規(guī)避

案例:某航空發(fā)動機TC11葉片高溫蠕變變形。

原因:熱處理時效溫度偏低,導致β相粗化。

改進:優(yōu)化時效工藝(600℃/4 h + 空冷),增加高溫蠕變測試。

TC11鈦棒以優(yōu)異的高溫強度和抗蠕變性能,成為航空發(fā)動機及燃氣輪機的核心材料。與TC4、TA9等合金相比,其適用場景高度專業(yè)化,需嚴格匹配高溫、高應力工況。采購時需重點關注供應商資質(zhì)、熱處理工藝合規(guī)性及高溫性能檢測數(shù)據(jù),避免因工藝偏差導致失效。在船舶領域應用較少,但特殊高溫部件(如燃氣輪機)可考慮選用。