發布日期:2025-4-12 11:32:35

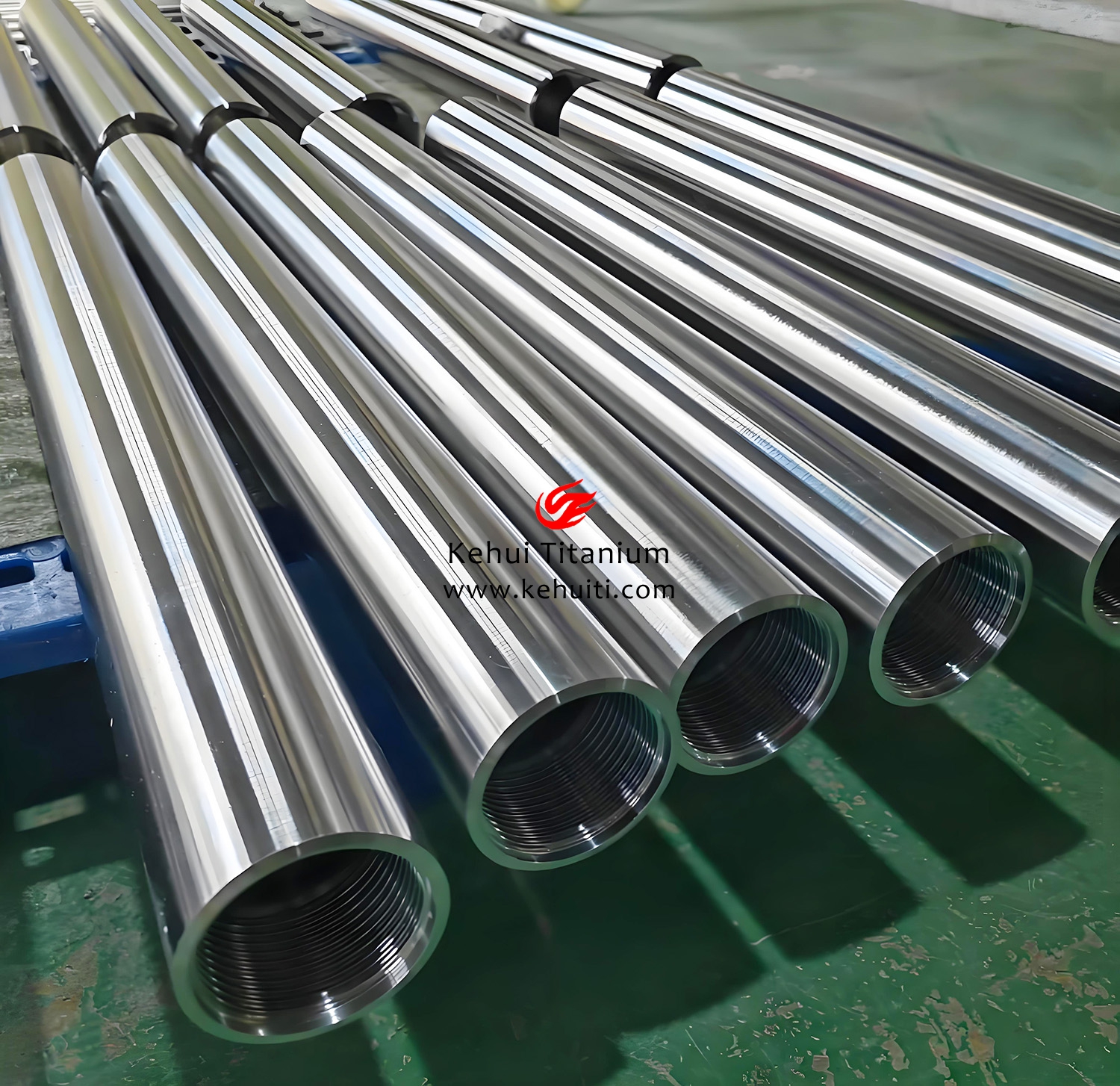

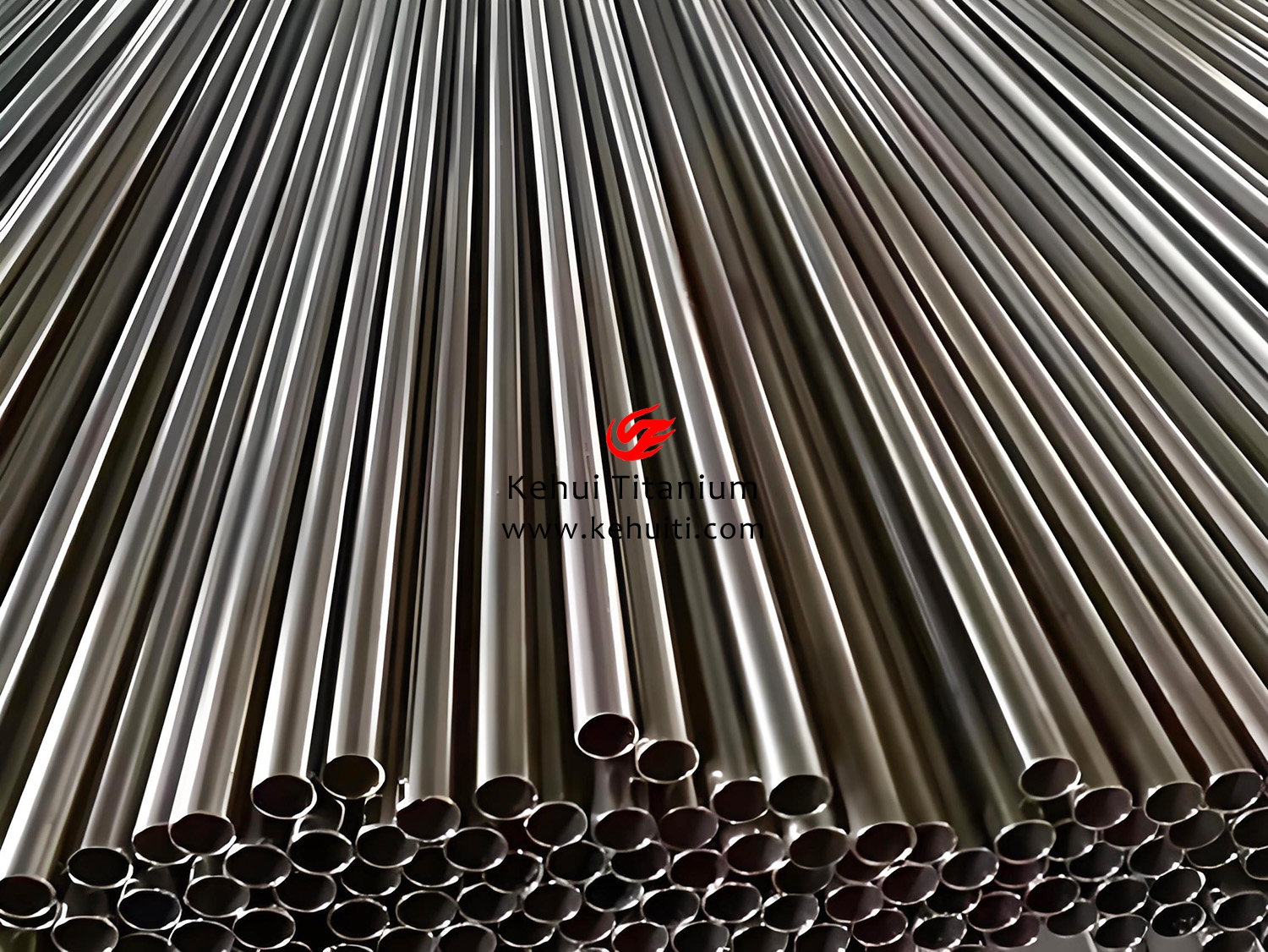

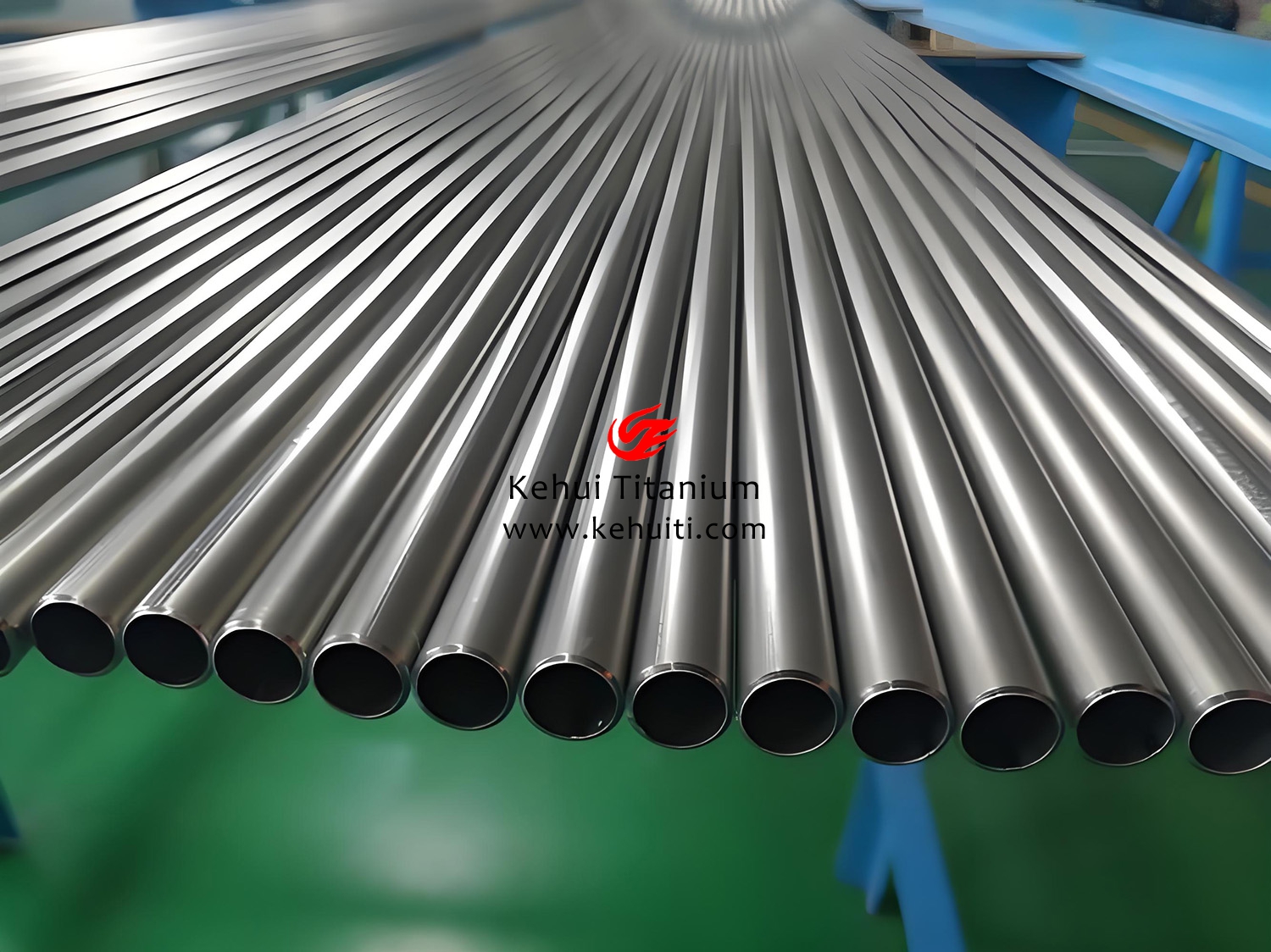

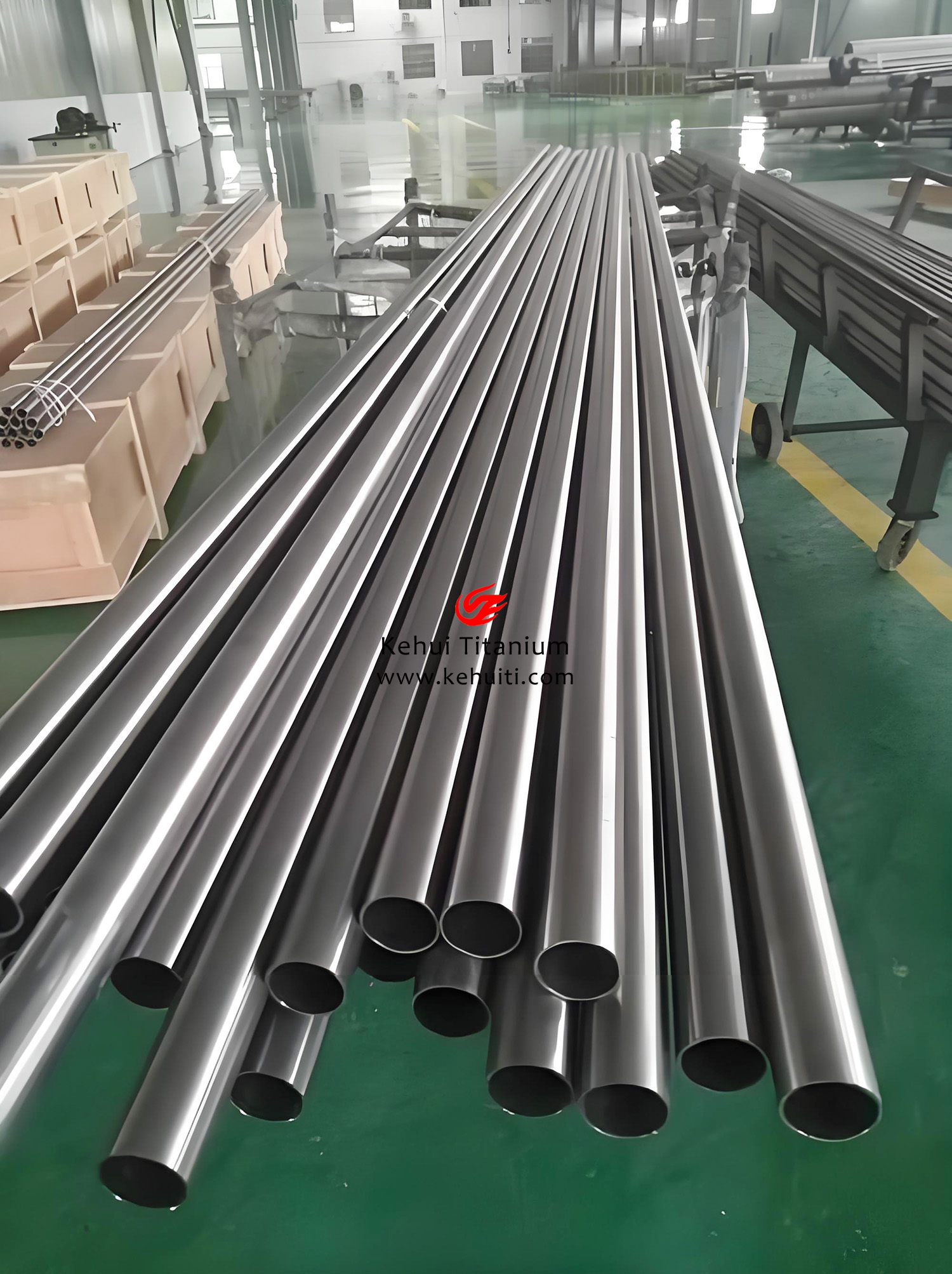

化工與石化用鈦管是以鈦金屬或鈦合金為原料制成的管狀產品,鈦管憑借其出色的綜合性能,在化工與石化行業發揮著關鍵作用。它具有卓越的耐腐蝕性,在海水、氯堿、各類化學酸堿鹽溶液等腐蝕性環境中表現出極高的穩定性,這源于鈦對氧的強親合力使其表面能形成致密氧化膜,有效抵御介質侵蝕 ,被譽為 “海洋金屬”;強度高且重量輕,強度與不銹鋼相近,重量卻僅為不銹鋼的 60%,擁有高比強度;耐高溫性能佳,熔點高達 1668℃,在高溫環境下能維持良好性能;無毒環保,對人體無毒副作用;導熱性能優于不銹鋼和銅,抗氧化性良好。其執行標準包括 GB/T 3620.1—94、GB/T 3624—95 、GB/T 3625—95 等國內標準,以及 ASTM B337、ASTM B338 等國際標準 。在化工與石化領域,鈦管廣泛應用于熱交換設備,如列管式、盤管式、蛇形管式換熱器、冷凝器、蒸發器等,能在復雜工況下高效穩定運行;還用于制造反應釜和儲存容器,防止內部介質腐蝕;在輸送管道方面,可安全輸送硫酸、鹽酸、硝酸、氫氧化鈉、海水等多種腐蝕性介質。隨著化工與石化行業對設備可靠性、耐腐蝕性要求的不斷提高,鈦管的應用前景廣闊,未來將在更復雜、嚴苛的環境中發揮重要作用。選購時,需關注材質(如 TA1、TA2 等工業純鈦及 TC4 等鈦合金),依據實際工況選擇合適的耐腐蝕性、強度等級的產品,同時要注意管徑、壁厚等尺寸規格是否符合安裝要求,查看產品是否有相關質量認證,選擇信譽良好的供應商以確保產品質量。科輝鈦業結合多年的鈦合金深加工經驗,將化工、石化領域用鈦管,通過性能、特點、材質、標準、工藝、應用等多維度,以表格呈現如下:

1. 定義

| 內容 | 描述 |

| 化工與石化用鈦管定義 | 鈦管是通過擠壓、軋制或焊接成形的鈦合金管材,具有卓越耐腐蝕性、抗高溫高壓及輕量化特性,專用于化工反應器、煉油裝置及酸性介質輸送系統等嚴苛環境,保障設備長周期安全運行。 |

2. 材質

| 牌號 | 成分(wt%) | 適用場景 |

| TA1(Gr1) | Ti≥99.6%,Fe≤0.15%,O≤0.10% | 稀硫酸、鹽酸輸送管路(非承壓) |

| TA10(Ti-0.3Mo-0.8Ni) | Mo 0.2-0.4%,Ni 0.6-0.9% | 高Cl⁻環境(如海水冷卻器、酸性原油管道) |

| TA9(Ti-0.2Pd) | Pd 0.15-0.25% | 強氧化性介質(濃硝酸、混酸反應器) |

| Ti-6Al-4V-Ru(抗縫隙腐蝕) | Ru 0.08-0.14% | 高溫濕H₂S環境(煉油廠加氫反應器內構件) |

3. 性能特點

| 特性 | 具體表現 |

| 耐腐蝕性 | 在沸騰20% HCl中腐蝕速率<0.02 mm/年,抗點蝕電位≥1.5 V(SCE)。 |

| 高溫性能 | TA10在200℃/3 MPa H₂S環境中抗氫致開裂(HIC)能力優異。 |

| 力學性能 | Ti-6Al-4V-Ru抗拉強度≥860 MPa,耐壓等級≥30 MPa(DNV標準)。 |

| 抗氫脆能力 | 添加Mo/Ni元素后,氫擴散系數≤1×10⁻¹¹ cm²/s(70 MPa氫壓)。 |

4. 執行標準

| 標準類型 | 標準號 | 適用范圍 |

| 中國國標 | GB/T 3624-2010 | 鈦及鈦合金管材通用標準 |

| 國際標準 | ASTM B338-20 | 冷凝器及換熱器用鈦管規范 |

| 石化標準 | SH/T 3405-2020 | 石油化工管道用鈦合金管技術條件 |

| 行業規范 | NACE MR0175/ISO 15156 | 酸性環境材料抗硫化氫腐蝕要求 |

5. 加工工藝

| 工藝步驟 | 關鍵參數 |

| 擠壓成形 | 熱擠壓溫度(TA10:800-850℃),擠壓比≥10:1,壁厚公差±0.1mm。 |

| 焊接工藝 | 自動TIG焊(氬氣純度≥99.999%),焊后酸洗(HF:HNO₃=1:3)。 |

| 熱處理 | 真空退火(TA9:650℃×2h),消除殘余應力,提升塑性。 |

| 表面處理 | 微弧氧化(電壓400-500V)生成20-30μm陶瓷層,耐蝕性提升5倍。 |

6. 關鍵技術

| 技術領域 | 突破點 |

| 抗硫化物腐蝕 | Ru元素摻雜抑制H₂S環境下硫化物應力腐蝕開裂(SSC)。 |

| 精密成形 | 冷軋+旋壓技術制造薄壁鈦管(壁厚≤0.5mm,公差±0.02mm)。 |

| 焊縫質量 | 激光跟蹤+實時X射線檢測(缺陷檢出率≥99.9%)。 |

7. 加工流程

| 步驟 | 流程說明 |

| 1. 坯料制備 | 海綿鈦+合金元素經VAR熔煉成鈦錠(直徑200-400mm)。 |

| 2. 熱擠壓 | 加熱至β相區,擠壓成管坯(外徑50-300mm)。 |

| 3. 冷軋精整 | 多道次冷軋至目標尺寸(外徑10-200mm,壁厚1-15mm)。 |

| 4. 焊接處理 | 縱縫焊接+無損檢測(滲透、超聲)。 |

| 5. 成品檢驗 | 水壓試驗(1.5倍工作壓力)+晶間腐蝕測試(ASTM G48)。 |

8. 具體應用領域

| 應用部件 | 功能需求 |

| PTA氧化反應器列管 | 抗醋酸+溴化物高溫(180℃)腐蝕。 |

| 煉油廠加氫反應器 | 耐高溫(≤450℃)高壓(≥15 MPa)H₂/H₂S環境。 |

| 硫酸烷基化裝置 | 耐98%濃硫酸(60℃)沖刷腐蝕。 |

| 海水冷卻器 | 抗Cl⁻腐蝕(Cl⁻濃度≥20,000 ppm)及海生物污損。 |

9. 與其他材料對比

| 材料類型 | 鈦管優勢 | 鈦管劣勢 |

| 哈氏合金C276 | 耐鹽酸腐蝕性提升20倍,壽命延長5年 | 成本高2-3倍 |

| 雙相不銹鋼2205 | 無縫隙腐蝕風險,免維護 | 初始投資高30% |

| 玻璃鋼(FRP) | 可焊接修復,抗熱震性更優 | 耐溫上限低(≤80℃) |

10. 未來發展新領域

| 方向 | 具體內容 |

| 極端腐蝕防護 | 開發Ti-Mo-Ni-Pd-Ru五元合金(耐沸騰鹽酸腐蝕)。 |

| 復合管材 | 鈦-陶瓷內襯管(耐溫≥600℃)用于裂解爐。 |

| 智能化制造 | 數字孿生技術優化焊接參數(能耗降低20%)。 |

11. 技術挑戰與前沿攻關

| 挑戰領域 | 攻關方向 |

| 成本控制 | 短流程連鑄連軋技術(加工成本降低25%)。 |

| 氫脆防控 | 納米晶表面處理(氫滲透率≤1×10⁻¹³ cm²/s)。 |

| 極端環境焊接 | 超高壓電子束焊(真空度≤1×10⁻⁴ Pa)實現深海管道修復。 |

12. 趨勢展望

| 趨勢 | 預測內容 |

| 綠色化工 | 鈦管在硫酸法鈦白工藝中替代石墨,減少污染排放。 |

| 規模化應用 | 鈦管在煉油廠滲透率提升至15%(2030年目標)。 |

| 循環經濟 | 廢鈦管回收再生率從60%提升至95%(氫化-脫氫技術)。 |

以上表格基于化工與石化領域最新標準(如SH/T 3405-2020)及2023年國際石化裝備展技術報告整理,涵蓋鈦管在強腐蝕環境中的核心特性、工藝難點及未來技術方向,適用于設備設計、材料選型及工藝優化參考。

tag標簽:化工與石化領域用鈦管