發布日期:2025-5-3 19:53:16

隨著現代工業對機械產品性能要求的不斷提高,傳統材料已難以滿足復雜工況下的使用需求。新型材料以其優異的性能,如高強度、高硬度、耐腐蝕、耐高溫等,逐漸成為機械制造領域的研究熱點和發展方向。深入研究新型材料在機械制造中的應用及加工工藝,對推動機械制造業的技術進步和產業升級具有重要意義。

1、新型材料在機械制造中的重要性

1.1 提高機械產品性能

隨著科學技術的持續發展,新型材料在機械制造業中的地位日益突出。與傳統材料相比,這些新材料展現出一系列顯著的優勢,如提高了結構強度、表面硬度、抗磨損能力和抗腐蝕性等,另外,在增強機械設備的各項性能方面表現也尤為突出,例如,碳纖維復合材料,由于其獨特的高強度和輕質特性,已經成為生產重量輕且堅固耐用的機械部件的理想材料之一。利用這類材料能夠有效地減輕最終產品的總質量,從而提升工作效率及穩定性,對于航空航天業、汽車工業,以及精密設備制造等行業來說至關重要。

1.2 滿足特殊工況需求

在機械制造領域,生產過程中經常面臨諸高溫、高壓及強腐蝕性等極端工作條件。這類苛刻環境下,常規材料往往難以勝任,其性能可能會大幅下降甚至徹底喪失。相比之下,新型材料在這些極端條件下仍能保持穩定的表現,有效滿足特定工況下,材料性能的需求。

這不僅極大地拓寬了機械設備的應用場景,還確保了機械設備在極其惡劣的環境下,也能夠保持良好的運行狀態和較長的壽命[1]。

1.3 推動機械制造技術創新

新型材料的應用,不僅顯著提升了機械產品的性能指標,而且深刻改變了機械制造行業的面貌。為了有效利用這些新材料的優勢,相關企業需不斷創新加工技術和工藝流程,以滿足其獨特的需求。這一過程促進了加工精度與效率的提升,并加速了機械制造技術的整體進步。如今,技術創新已成為衡量企業競爭力的重要標準之一,驅使著各家企業不斷尋求新的突破點,以便在競爭激烈的市場環境中維持自身的競爭優勢。

2、常見新型材料的應用

2.1 碳纖維復合材料

碳纖維復合材料代表了一種前沿的材料科學成就,在多個行業中得到了廣泛應用,特別是在航空航天、汽車制造及體育器材生產等領域。于機械制造業而言,這類材料的應用日益增多,被用于生產多種高性能部件,如飛機結構組件、汽車零件,以及各類精密機械工具。

碳纖維復合材料之所以受到重視,主要歸功于其卓越的物理特性:首先,它擁有極高的強度與剛度,遠超傳統金屬材質,能夠承受更重的負荷而不變形;其次,它的質量輕盈,密度約為鋼鐵的 25%,這有助于設計機械產品時重量的大幅減輕;此外,碳纖維復合材料還展現了出色的抗腐蝕能力,即使處于極端環境條件下也能保持長久耐用性,這一點對于在惡劣環境中運作的機械設備來說十分重要[2]。

2.2 鈦合金材料

作為一種先進的金屬材料,鈦合金在航空航天、醫療設備制造以及化工等多個領域展現出了廣泛的應用潛力。特別是在機械制造業中,這種材料被大量用于生產航空發動機的關鍵組件、醫療器材及化工設施等。例如,在航空發動機內,葉片和渦輪盤這樣的重要部件若采用鈦合金制成,則能顯著提高整個裝置的工作效率與耐用度。

鈦合金之所以受到重視,主要的優越特性包括:第一,擁有高強度和良好的延展性,這意味著即使在承受較大外力作用下也不易發生斷裂;第二,無論是在海水還是酸堿環境中,鈦合金均能展現出卓越的抗腐蝕能力,確保其結構完整性和功能穩定性不受損害;第三,由于鈦合金對人體組織友好無害,因此,成為制作人工關節等醫用植入物的理想選擇。

2.3 高溫合金材料

高溫合金是一種特別設計的材料,能夠在極端熱環境中維持其優異性能。這種材料廣泛應用于航空航天、能源以及化工等多個重要領域,是現代工業技術中不可或缺的關鍵組成部分。比如,在航空發動機的核心部分,如葉片和燃燒室等組件,在運行時會面臨極高的溫度與壓力條件。在這種嚴苛的工作環境下,使用高溫合金能夠確保這些關鍵部件長時間穩定運行。

高溫合金的優勢主要體現在以下幾個方面:首先,其具備卓越的耐熱性能,在數百度甚至上千度的極端溫度條件下,仍能保持良好的機械特性和結構穩定性,這對于保證高溫設備的正常運行至關重要。其次,它們還展現了顯著的抗氧化特性,能夠在高溫氧化環境中長期使用而不易發生腐蝕或損害。此外,這些合金在高溫條件下的熱強度極高,能夠承受較大的載荷,并且即使在極端溫度下也能維持較高的強度與硬度,因此成為了制造高溫設備部件的理想材料[3]。

3、新型材料的加工工藝分析

3.1 切削加工

3.1.1 碳纖維復合材料的切削加工

鑒于碳纖維復合材料擁有較高的強度與優異的耐磨性能,在對其進行切削處理時,推薦采用硬度高且耐磨性優良的刀具,如金剛石,立方氮化硼材質制成的工具等。切削過程中的速度、進給速率及切削深度參數 對最終產品的質量有著顯著影響。一般而言,為了控制切削力和產生的熱量,防止材料出現分層或損害現象,應將切削速度設定在適中水平,同時保持較小的進給量與切削深度。對于此類材料的加工,通常建議采取干式切削方法,這樣能夠有效避免因使用冷卻液而引發的材料腐蝕及污染問題。此外,實施合理的工藝流程,如分層次切割或者螺旋式切割技術,也被證明是提高工作效率并保證產品品質的有效途徑。

3.1.2 鈦合金的切削加工

由于鈦合金材料具有較高的加工難度,因此在進行切削作業時,應選用具備高硬度、良好耐磨性和優異熱穩定性的刀具,如硬質合金刀具和涂層刀具。在實際操作過程中,建議采用較低的切削速度,而進給量與切削深度則需控制在一個適中的范圍內,以此來減少切削力及產生的熱量,從而避免刀具過早磨損或損壞。濕式切削是處理鈦合金的一種常見方法,其主要目的是降低切削區域的溫度,以延長刀具壽命。此外,實施合理的加工策略,如高速切削技術和微量潤滑技術,能夠顯著提升生產效率并改善成品質量。鑒于鈦合金擁有高強度、輕量化,以及出色的抗腐蝕性能,其被廣泛應用于航空航天、國防工業及醫療行業等多個領域。然而,正是這些優越屬性也增加了該材料的加工復雜度。

為此,在選擇刀具時還需考慮陶瓷材質或超硬材料制成的工具,這類產品能夠在較高溫環境下保持良好的工作狀態,進而減少損耗。實際操作中,除了合理設定切削參數外,還應當注重優化相關設置,如調整切削速度與進給速率之間的比率,以便于發現最理想的切割條件,減少摩擦產生的額外熱量。同時,適當應用冷卻劑和潤滑油也有助于進一步改善工作環境,減少熱量積累,保護刀具,并提高表面處理效果。

3.1.3 高溫合金的切削加工

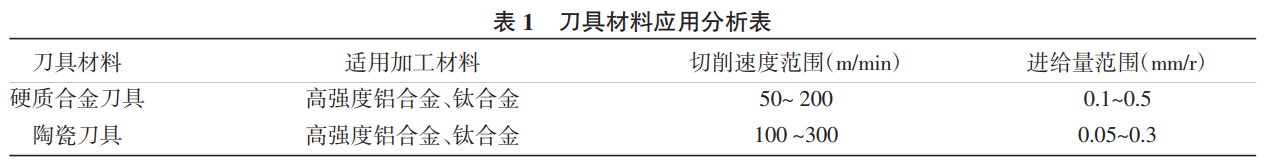

由于高溫合金具備高硬度、高強度及耐熱性等優異性能,在對其進行切削加工時,必須選用具有相應特性的刀具。這類刀具一般需要擁有極高的硬度與強度,以及良好的耐磨特性,如硬質合金刀具和陶瓷刀具等。

如表 1 所示。實際操作中,為降低切削力與產生的熱量,從而防止刀具過快磨損或出現崩刃情況,建議將切削速度控制在較低水平。同時,進給量和切削深度也應維持在一個較小的范圍內。對于高溫合金材料的加工,通常采用干式切削或者微量潤滑切削技術,這樣不僅可以有效避免傳統切削液可能引起的材料腐蝕問題及環境污染,而且有助于提升環保效果。此外,通過合理規劃加工流程,如運用分層切削與螺旋切削方法,能夠顯著增強加工過程中的穩定性,保證工件表面質量,進而實現整體加工效率與質量的雙重提升。

3.2 特種加工

3.2.1 電火花加工

電火花加工技術以其獨特的方式,在材料加工領域占據了一席之地。該技術的核心原理是利用電極與待加工工件之間發生的脈沖放電,從而產生極高溫度以實現材料的去除。尤其適用于具有良好導電性的材料,如鈦合金及高溫合金等。電火花加工的一大優勢在于其能夠提供極其精細的加工精度和優良的表面處理效果,能夠達到微米級別的尺寸控制,并且可以將表面粗糙度控制在非常小的范圍內。盡管如此,這項技術也存在局限性,即加工速度較慢,更適合于生產量較小或是形狀復雜的零件制造。

3.2.2 激光加工

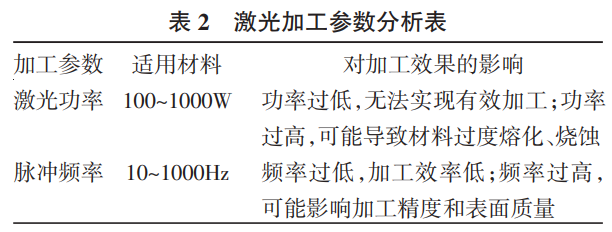

激光加工技術是一種采用高能密度光束對材料進行處理的方法,涵蓋了切割、焊接及鉆孔等多種工藝。

該技術適用于碳纖維復合材料、鈦合金以及耐熱合金等,如表 2 所示。激光加工的效率極高,能在短時間內完成大規模的加工任務,且具有較高的精度與較小的熱影響區,從而確保了工件在加工后形變小且精確度高。此外,它還能夠實現細微復雜的加工需求,特別適合于制造需要高度精密和復雜結構的部件。然而,值得注意的是,由于激光加工設備的價格較高,這成為限制其更廣泛使用的一個重要因素,特別是對于資金有限的小型企業而言,高昂的成本可能會構成障礙。

3.2.3 電解加工

基于電解原理的加工技術,通過電解過程來去除工件上的材料。此技術特別適用于處理鈦合金、高溫合金等導電材料。該方法的優勢體現在能達到較高的加工精度和優秀的表面光潔度上,且在操作過程中不會產生機械力,這一點對那些對物理壓力敏感的材料來說尤為重要,能有效防止因外力導致的變形問題。另外,電解加工的速度較快,適合大規模生產的需求。然而這項技術也存在局限性,如相對于傳統機械加工方式,在大面積材料處理時效率較低。此外,由于加工過程需用到電解液,因此有可能會對環境造成一定影響,為此需實施相應的環境保護措施以減輕這種影響[3]。

在確定電解加工過程中的參數時,必須綜合考量多個因素,比如電解質類型、電流密度以及電壓等。這些變量的選擇對最終的生產效率與質量有著直接的影響。具體而言,電流密度不僅影響著加工速率,還關系到成品的精度;如果電流密度過高,則可能導致工件表面變得較為粗糙;反之,若電流密度過低,則會減緩整個加工進程。此外,針對特定材料及其處理要求來選擇合適的加工電壓也是至關重要的,這樣做可以確保獲得最優的加工成果。

4、新型材料的發展趨勢

4.1 高性能化

隨著科學技術的持續發展,新材料的各項性能預計會得到顯著提升。例如,碳纖維復合材料在強度與剛性方面將有進一步增強,鈦合金的抗腐蝕能力也將更加出色,而高溫合金則會在耐熱性上展現出更佳的表現。此類材料的進步不僅有助于生產出重量更輕、使用壽命更長,且能適應極端工作環境的產品,還能夠通過優化熱膨脹特性來滿足不同溫度條件下對精度的要求。另外,新材料的疲勞壽命延長,也為其在長期穩定運行中的應用提供了保障。

4.2 低成本化

為推動新型材料在更廣闊范圍內的應用,未來的工作重心將集中在成本管理上。首先是通過優化材料的制備技術和生產流程來削減制造成本;其次是提高材料處理效率及其利用率,從而降低實際操作中的成本。這樣的舉措有望讓新材料技術更加普及,并促進機械制造業的技術進步。此外,實施有效的回收利用措施不僅能夠節約資源,還可以進一步減少材料的整體成本,有利于達成長期可持續發展的目標。

4.3 智能化加工

隨著智能制造技術的進步,新型材料的加工方式正逐漸轉向智能化。例如,利用智能刀具與智能加工中心等設備,能夠實現對加工流程的即時監控與調整,從而提升加工精度和效率,并有效降低生產成本。智能化加工技術的應用不僅使得生產過程變得更加高效,而且減少了人為失誤,提高了產品質量。此外,通過融合先進的計算機輔助設計與制造系統,還可以進一步優化材料加工過程,減少資源浪費,提高整體生產效率。

4.4 綠色化

隨著社會對環境保護意識的不斷增強,新型材料的研發正逐漸轉向更加生態友好的方向。一方面,致力于開發環境友好型新材料以減輕對自然界的負面影響;另一方面,則是采用綠色加工技術來減少生產過程中的環境污染。這種向著綠色環保轉變的趨勢不僅有利于維護生態環境,也能夠幫助企業更好地遵守越來越嚴格的環保法律法規,并增強其社會責任感。此外,通過加大對可再生資源和生物基原料的應用力度,可以有效降低對化石能源的依賴程度,從而促進整個材料產業向可持續發展方向邁進。

5、結論

新型材料在機械制造中的應用為提高機械產品性能、滿足特殊工況需求、推動機械制造技術創新提供了有力支持。碳纖維復合材料、鈦合金、高溫合金等新型材料在機械制造中的應用越來越廣泛,其加工工藝也在不斷發展和完善。未來,新型材料在機械制造中的發展趨勢將是高性能化、低成本化、智能化加工和綠色化。通過不斷的技術創新和產業升級,新型材料將在機械制造領域發揮更加重要的作用。

參考文獻

[1]黃慧伶,袁洪彩.新型材料在機械設計與制造中的應用研究[J].模具制造,2024,24(2):169-171+174.

[2]王碩.機械制造中金屬材料的應用分析[J].冶金與材料,2024,44(10):16-18.

[3]譚靜波.新型金屬材料在機械制造中的應用探討[J].中國科技期刊數據庫 工業 A,2023(7):165-167.

tag標簽:新型材料