發布日期:2025-5-13 15:37:29

為滿足航空航天飛行器升級換代對高性能金屬結構件的需求,零部件生產技術和材料不斷進步革新[1]。鈦合金具備密度低、比強度高、耐腐蝕強和耐高溫性等特性,被廣泛應用于航空航天領域的關鍵承力結構件,且使用量不斷增長[2-3]。然而,鈦合金零件生產過程中存在切削力大、易磨損等問題,導致加工效率低、成本高[4],限制了鈦合金零部件在低空飛行器、兵器船舶領域的推廣應用。熔模精密鑄造技術是解決大尺寸、薄壁、復雜結構鈦合金構件一體化成型難題、降低制造成本的有效手段[5]。

熔模精密鑄造技術從我國傳統的失蠟法發展而來,從20世紀60年代開始,美國最早開展了鈦合金熔模精密鑄造技術開發和優化工作,首先將鈦合金熔模精鑄件應用于低承力的非關鍵靜止結構件上,如發動機罩、隔板、油路導管等;隨著精密鑄造技術的不斷進步,鈦合金精鑄件性能不斷提高,逐步應用于發動機機匣等關鍵承力結構件。經過數十年的發展,當前航空航天工業中90%以上的鈦合金鑄件生產均采用熔模精密鑄造技術。

在鈦合金熔模精密鑄件質量控制中,主要難點在于形狀尺寸和缺陷控制,鈦金屬在高溫下化學活性極高,容易與坩堝、型殼發生反應,大量放氣或欠鑄,導致產品報廢。鑄件形狀和尺寸控制涉及到蠟模變形、型殼變形破裂、鑄件凝固變形、熱處理/熱等靜壓變形、焊接變形等,鑄件缺陷控制涉及到材料特性、澆注系統設計、模殼材料及工藝、澆注工藝和后處理工藝等。在高性能鈦合金材料開發方面,主要難點在于如何同時兼顧合金的高鑄造性能和高使用性能。

隨著航空發動機壓氣機使用溫度升高,ZTC4鈦合金已無法滿足航空航天零部件日益提高的耐高溫力學性能需求,因此需要開發550~650℃高溫鑄造鈦合金,同時解決合金焊接開裂的工藝難題,提高熱強性和熱穩定性[6]。鈦合金的鑄造性能和力學性能很大程度上受合金成分影響,通過成分優化可實現高鑄造性能和高力學性能的鈦基合金材料,從而滿足精密鑄件需求[7]。

目前,航空航天飛行器結構件逐漸向大型化、整體化、薄壁化發展,我國已突破航空發動機中介機匣、圓轉方機匣、油箱骨架等鈦合金精密鑄件,具備生產Φ1500mm以上大尺寸、薄壁、復雜結構鈦合金精鑄件的能力,隨著冶金質量和尺寸控制能力提升,未來鈦合金精密鑄件應用前景廣闊。但是,我國的鈦合金精密鑄造技術起步較晚,與美英等西方國家航空航天業幾十年來積累的先進技術相比,在生產能力、成本控制和交付周期等方面均有很大差距,這也導致我國鈦合金精密鑄件在國際航空航天供應鏈中占比較小,鈦合金精密鑄件市場被美國PCC等企業長期壟斷。

航空航天是精密鑄造最核心的市場,占據了約39%的市場份額,拉動了50%的增量需求,未來的市場競爭也將更加激烈。

當前,我國航空航天產業處于快速發展階段,國產化在近年錯綜復雜的國際局勢下加速推進,預計未來國內航空航天產業精密鑄造市場總需求量將突破千億,其中鈦合金精密鑄造市場將超過100億元,而目前國內各家鈦合金精密鑄件產值不超過25億元,未來我國鈦合金精密鑄造還有很大的發展空間。本文綜述了近年來鈦合金精密鑄造在航空航天領域的應用現狀,介紹了國內外鈦合金精密鑄造工藝發展、材料開發和產品應用,總結了目前存在的問題并提出了展望,本文可為提高國產鈦合金精密鑄件質量和市場競爭力提供一定的指導。

1、鈦合金精密鑄造工藝發展

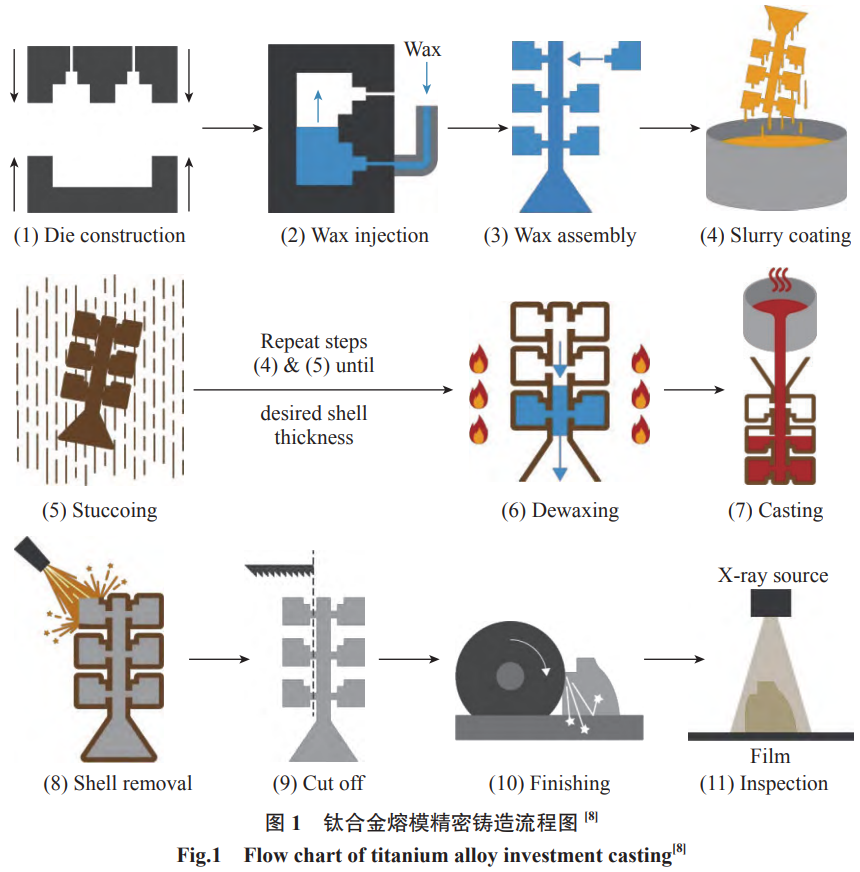

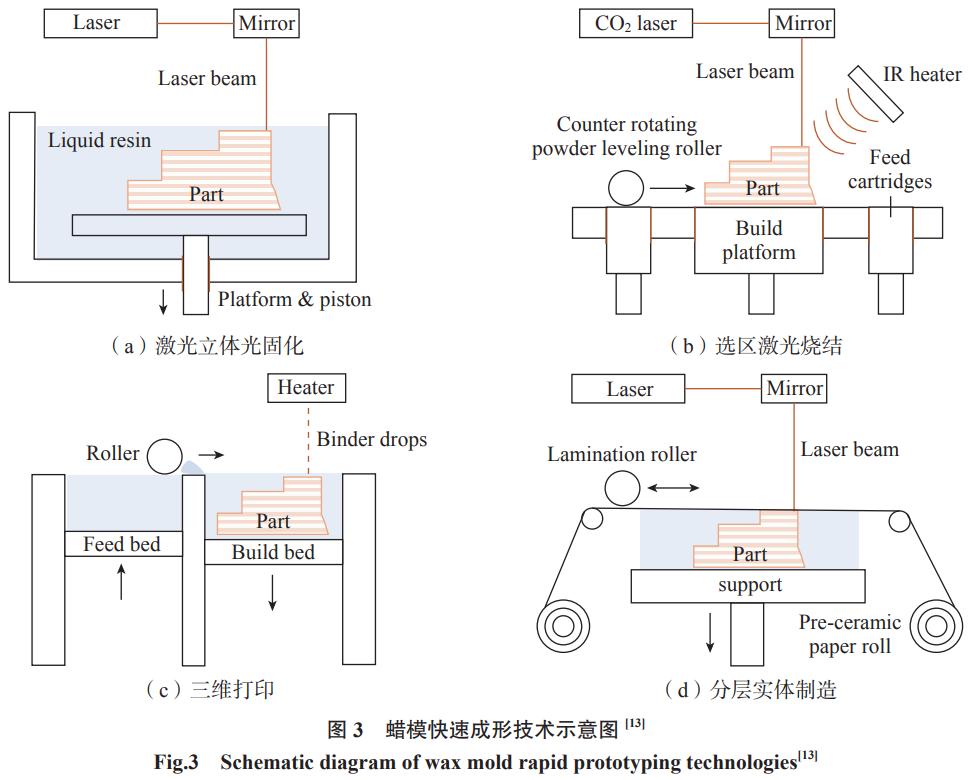

近年來,隨鑄件質量需求提高和精密鑄造設備升級,鈦合金精密鑄造已向結構一體化、成形精確化與過程控制智能化發展。如圖1所示[8],鈦合金熔模精鑄件的生產流程主要有蠟模制作-模殼制作-熔煉澆注-后處理。首先,將計算機輔助設計軟件設計的鑄件模型用模具(或增材制造設備)制作出蠟模,在其表面包裹多層耐火材料形成模殼,加熱模殼使蠟融化流出;然后,通過高溫使模殼燒結陶瓷化后,將熔化的鈦合金液體澆注到模殼內,待金屬液凝固并冷卻后破壞模殼,取出鑄件及澆注系統;最后,對鑄件及澆注系統進行切割澆冒系統、吹砂打磨、檢測、酸洗、修補等后處理工藝后,獲得最終鑄件產品。對于大型復雜異構件的熔模精密鑄造技術研發,工藝流程則更為復雜,對前期澆注系統及鑄造工藝設計、制模設備、模殼工藝、熔煉設備的要求也更高。如表1所示,與其他精密成形技術相比,鈦合金精密鑄造技術具有短流程、低成本、高精度、一體化的特點。

1.1制模工藝發展

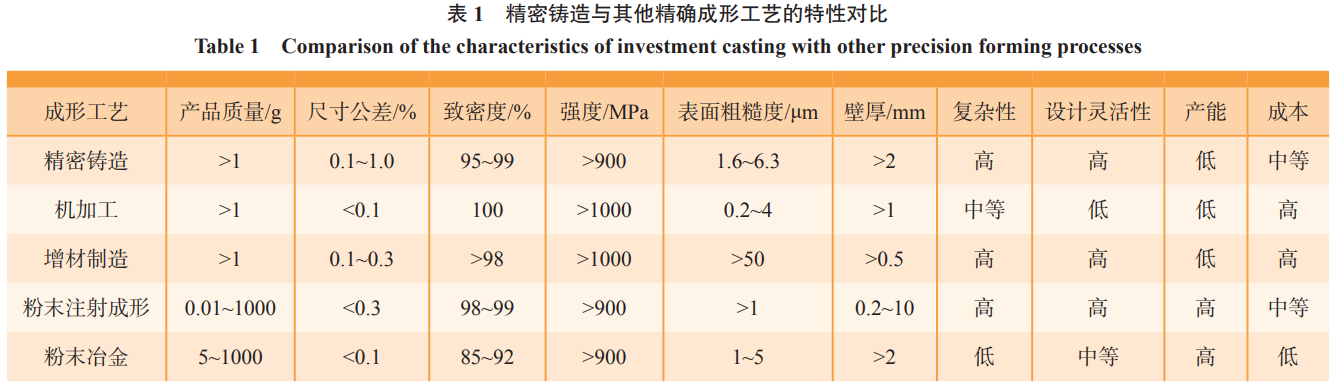

制模工序作為精密鑄造最前端的生產環節,蠟模質量對后續工藝流程和最終鑄件質量有根本性的影響。蠟模尺寸超差對鑄件尺寸超差的影響顯著,壓型-蠟料、蠟模-陶瓷鑄 型、陶瓷鑄型-合金三類變形系統的尺寸變化規律如圖2所示[9]。隨著石油化工、數控技術和計算機輔助設計的發展,蠟模材料及其模型生產工藝在近年來不斷改進創新。在蠟模料方面目前主要有蠟模料石蠟系和樹脂系兩種,為提升其環境抗力、強度和尺寸精度等性能,需要加入一些添加劑形成混合物。在模型生產工藝方面,為提升產品研發效率,蠟模生產已從傳統的沖壓成型發展到3D打印與模具沖壓成型相結合。

許多學者對蠟模料配方進行了研究,改良蠟模料的性能。尤暢等[10]研究了不同添加劑改性松香和PE1000對石蠟-硬脂酸二元蠟模料性能的影響,隨改性松香含量上升,固態蠟 料抗彎強度及熔點下降,石蠟-硬脂酸中改性松香和聚乙烯質量分數都為5%時,獲得綜合性能最佳,抗彎強度、針入度、體系均質性、軟化溫度區間得到極大改善。程姣姣[11] 研究了光敏樹脂、聚苯乙烯及蠟類熔模粗糙度、變形度和水性涂料的涂覆性能,發現光敏樹脂模蠟模表面粗糙度最小、尺寸變形度也最小;聚苯乙烯模表面潤濕效果最優,光敏樹脂模最差,光敏樹脂經表面活化處理后可達到30~45mg/cm2涂層厚度。

目前,制蠟模技術已從模具沖壓成型轉變為增材制造與模具沖壓成型相結合的局面。傳統的制蠟模方法是將熔融蠟料注入金屬模具中成形,這需要定制金屬模具,單一產品對應 專門模具,模具生產周期長、適應性差、容錯率低、成本高。隨著鑄件產品型號迭代速度加快,開發金屬模具的模式無法適應大量新產品的研發。

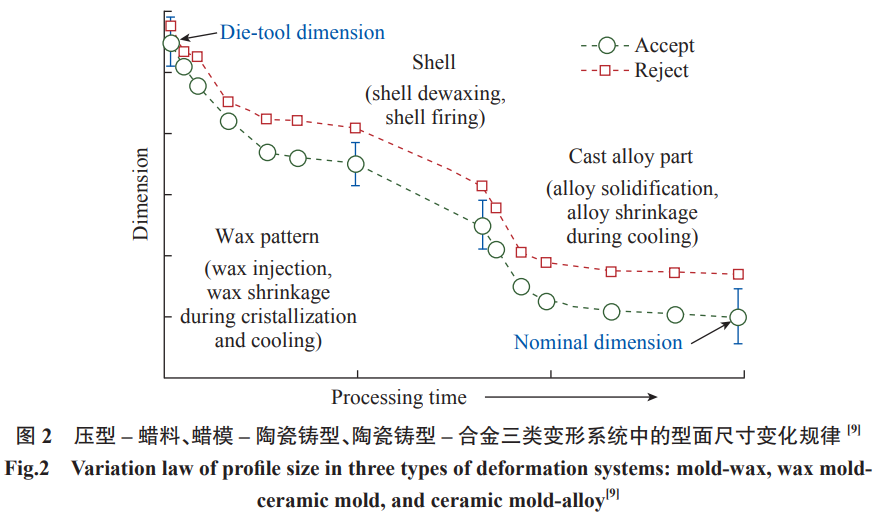

為滿足新鑄件產品的快速開發需求,近年來興起了快速鑄造技術,該技術將快速成形技術與傳統鑄造技術相融合。快速成形技術主要應用于蠟模、型芯和模殼制備,其中,快速成形蠟模主要是利用增材制造技術使特殊的蠟料相互粘接或直接固化,然后再使用傳統的制殼、澆注和后處理工藝生產出鈦合金精密鑄件[12]。計算機輔助設計的增材制造技術極大地縮短了新產品蠟模設計、制造周期,從而有效地縮短了新產品交付周期。目前,針對制蠟模的增材制造技術有激光立體光固化(Stereo lithography appearance,SLA)、選區激光燒結(Selective laser sintering,SLS)、三維打印(Three dimensional printing,3DP)和分層實體制造(Laminated object manufacturing,LOM)等,圖3 所示為4種常用的蠟模增材制造技術示意圖[13]。如表2所示[14],不同的增材制造技術優缺點各不相同,實際生產過程中往往會結合產品需求進行選擇。目前,航空航天復雜結構件研發已大量采用激光立體光固化和樹脂微滴噴射技術生產蠟模,樹脂微滴噴射技術面層掃描速度較快、精度高,適配中小型鑄件的蠟模制備;激光立體光固化技術生產的蠟模表面光潔度高、強度高、制殼難度低[15],適配大型鑄件的蠟模制備。

1.2制殼工藝發展

決定熔模鑄件質量的關鍵在于型殼的制備,面層模殼與金屬液直接接觸,其性能高低決定了鑄件質量的好壞。這是因為鈦合金的澆注溫度在1600℃以上,金屬液與模殼溫度差可達1000℃,即使將澆注速度控制得足夠慢,澆注時金屬液仍會對面層型殼產生很大的熱沖擊。然而,模殼總體強度不能過大,一般要求模殼能夠在金屬液凝固過程中逐漸破裂、 潰散,減少對鑄件的約束,降低鑄件內應力、抑制開裂等問題。此外,若型殼面層粗糙度控制不佳,會傳導至鑄件的表面質量,增加后處理工序,嚴重降低生產效率。因此,面層不僅要有良好的抗熱震性防止開裂,同時需要有一定的潰散性,此外還要保證面層粗糙度能夠匹配產品表面粗糙度需求。通過模殼材料配方優化及其制殼工藝,開發可實現高性能模殼制備。

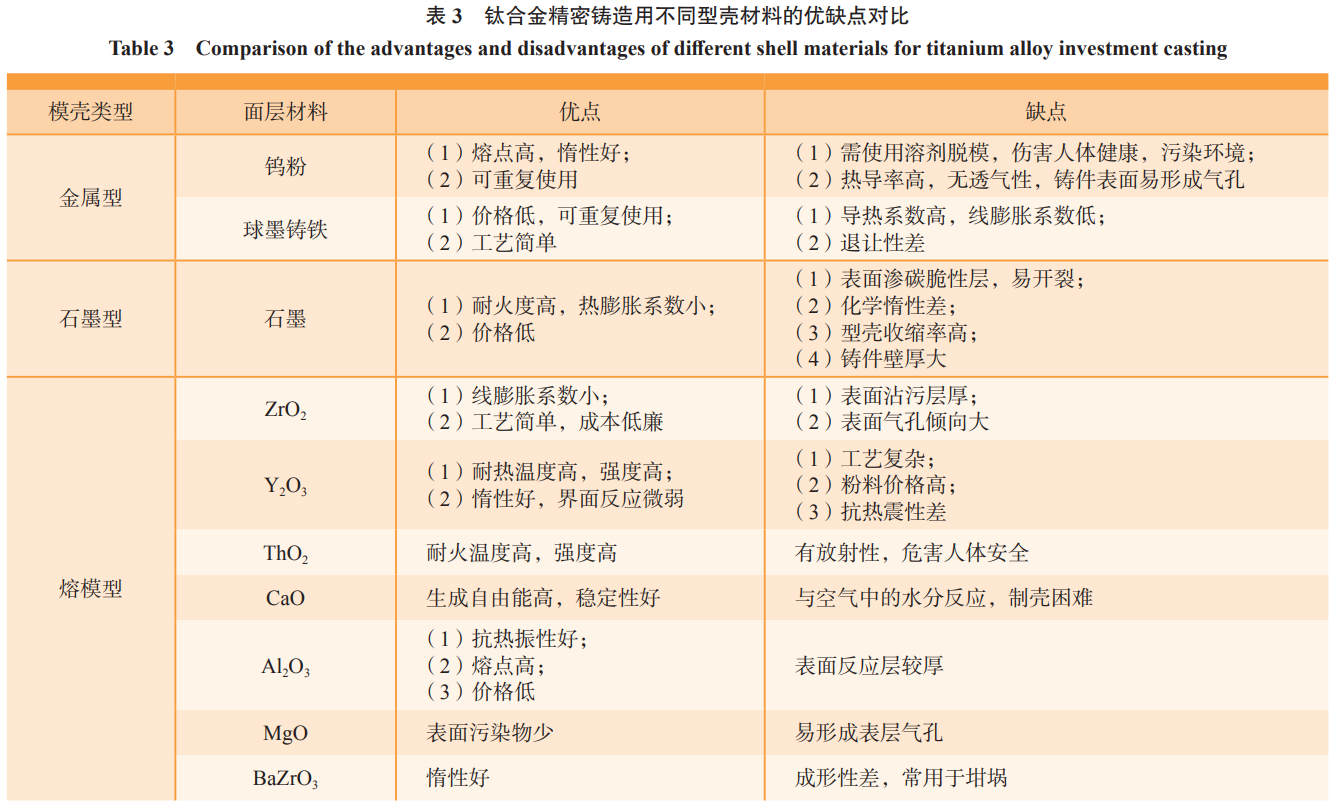

表3所示為不同型殼面層材料的優缺點對比[16-22]。目前,鈦合金熔模精鑄件的模殼主要是可溶性金屬氧化物燒結而成的耐火陶瓷型殼,其中ZrO2和Y2O3應用最為廣泛,航空航天熔模精密鑄件生產大多采用這兩種金屬氧化物作為耐火材料。與石墨耐火材料和難熔金屬材料相比,耐火陶瓷型殼的傳熱效率更低,澆注過程中金屬液不易產生激冷效應,從而更好地抑制鑄件表面形成微裂紋、冷隔、流痕、裂紋等缺陷。此外,通過模殼控溫冷卻和澆注工藝參數優化,控制鑄件冷卻速率,可以避免開裂問題。通過優選耐火陶瓷面層配方和制備工藝,能夠保證鑄件的表面粗糙度和尺寸精度要求。另外,有學者開展了耐火陶瓷和金屬復合鑄型研究。

沈陽鑄造研究所陳曉明等[22]采用等離子噴涂法將氧化釔粉末涂覆至模具鋼鑄型表面,制備了陶瓷/金屬復合鑄型,用于澆注ZTA15合金舵軸鑄件,表面質量優于同類石墨型鑄 件,鑄件內部缺陷、表面質量、化學成分、力學性能均符合技術要求。常化強等[23]對比研究了氧化釔涂覆球墨鑄鐵復合鑄型和球墨鑄鐵鑄型澆注的ZTC4和ZTA2鑄件,復合鑄型的鑄件內部缺陷好于球墨鑄鐵鑄型,而表面擴散層厚度相當。

1.3熔煉澆注工藝發展

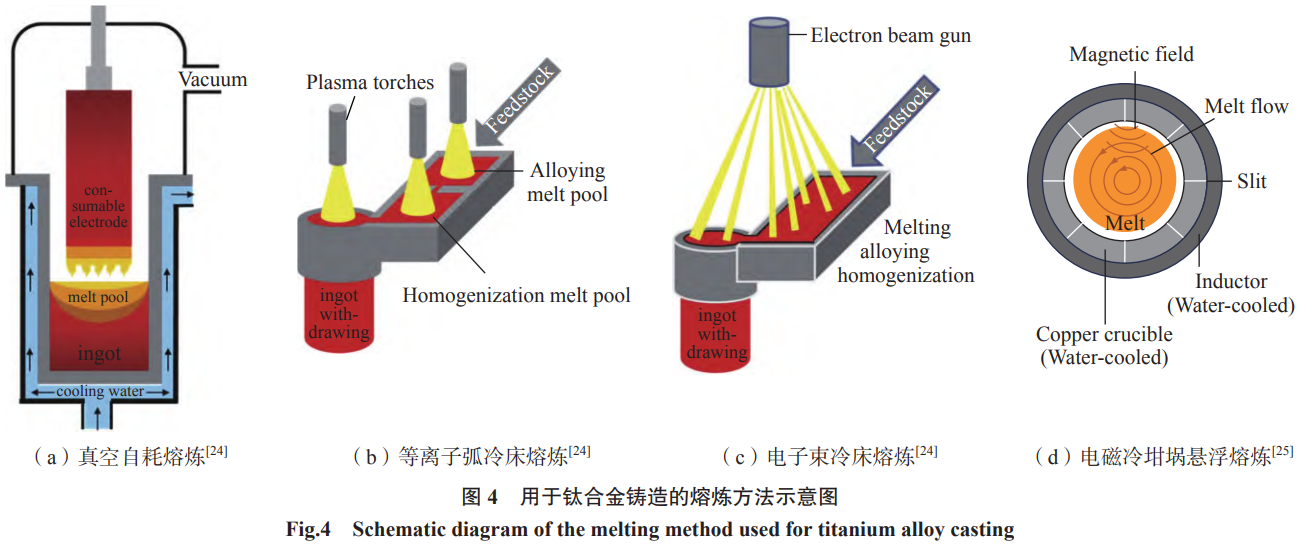

近幾十年來真空冶煉和澆注設備迭代升級,鈦合金熔煉澆注工藝也不斷創新,數字化、自動化和可視化澆注得以實現,鑄件冶金質量不斷提升。鈦合金的真空熔煉技術已發展完善,目前熔煉和鑄造鈦及鈦合金的設備主要有真空自耗電極電弧凝殼爐、等離子電弧爐、電子束凝殼爐和感應懸浮熔煉爐等,熔煉爐的熔煉方法如圖4所示[24-25]。凝殼爐的基本原理是,在真空環境中,借助直流電弧的電流把鈦合金自耗電極進行高溫加熱,形成熔池重新熔煉。目前,絕大部分航空航天鈦合金精密鑄件生產均采用真空自耗凝殼爐熔煉澆鑄,凝殼爐與澆注裝置集成,完成母合金重熔后立即開始鑄件澆注。

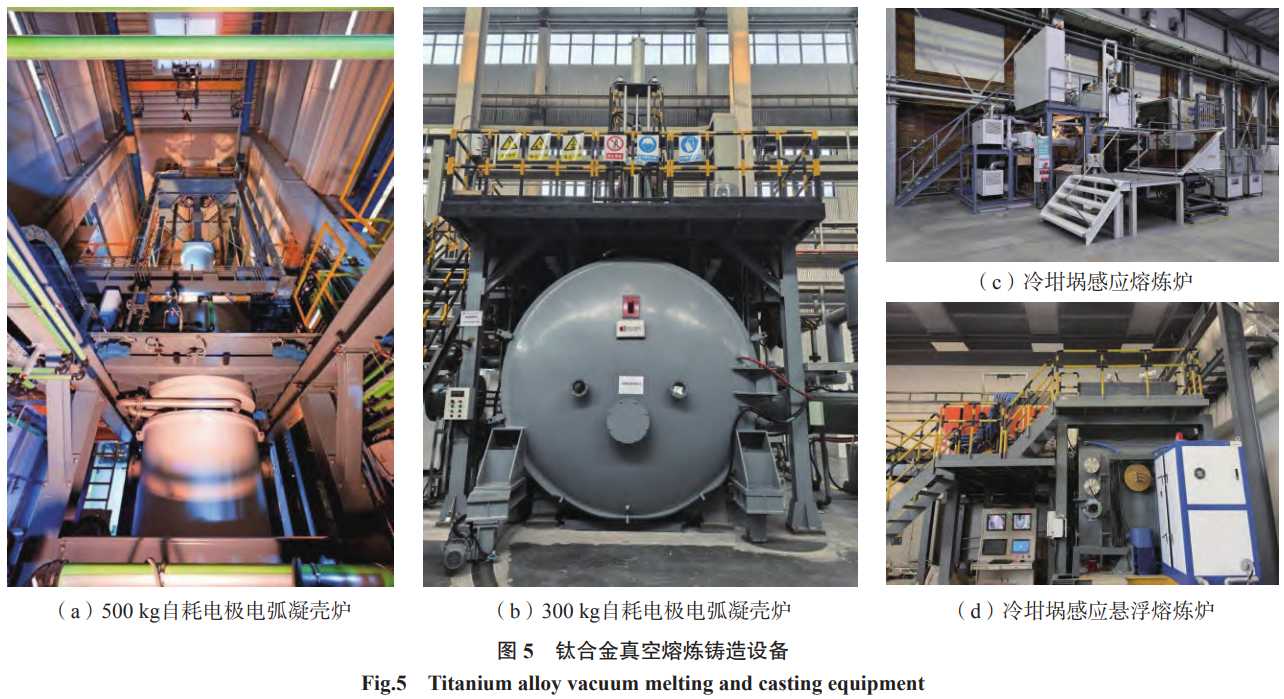

從20世紀30年代開始,各國開始對真空感應水冷銅坩堝凝殼爐、懸浮熔煉爐及其熔鑄工藝進行研究及應用。圖5所示為幾種典型的大型鈦合金真空熔鑄設備。水冷銅坩堝 凝殼爐原理為利用電磁感應在金屬內產生渦流加熱爐料來進行熔煉,已被證明是一種有發展前途的鈦合金鑄造熔鑄設備及工藝。與真空自耗電極電弧凝殼爐相比,其具有原材料 形狀要求低、無需制作電極、合金成分和熔池溫度均勻、高純凈無夾雜、可在熔煉過程中添加合金元素、熔池保溫時間長等優點。感應懸浮熔煉爐在凝殼爐的基礎上,還增加了磁場對金屬液的強烈攪拌作用,有助于進一步提高爐料的均勻性,近年來隨著高質量合金需求不斷增長,感應懸浮熔煉技術應用更加廣泛[26]。目前,感應懸浮熔煉爐可澆注的金屬量有0.5kg、5kg、20kg和50kg級4種,使用最多的是20kg級感應懸浮熔煉爐,可用于小尺寸鈦合金精密鑄件的批量化生產。國內中國科學院金屬研究所、北京航材院、沈陽鑄造所和重慶兩航等單位已具備50kg級大型感應懸浮熔煉鑄造能力,可開展最大尺寸為Φ600mm的鈦合金鑄件研發及批產。

在鑄造工藝方面,重力鑄造和離心鑄造是航空航天領域最常用的鈦合金熔模鑄造技術,已大量應用于制造葉輪、艙體、機匣等關鍵結構件[27-30]。

一般重力鑄造結構件的平均硬度大于離心鑄造,且重力鑄造機匣強度高,本體組織更為細小,但對于低流動性合金和復雜型腔鑄件的澆注,需要更高的澆注溫度和更大的輔助澆 注系統,容易導致澆注跑火風險升高、鑄件表面質量下降、晶粒粗大、出品率低。離心鑄造可以提高低流動性鈦合金填充復雜型腔的能力,實現低過熱溫度澆注,獲得性能優異、完整充型的復雜薄壁鈦合金鑄件。但是,離心澆注對離心工裝、模殼強度要求較高,還有較大的成分偏析風險。目前,采用重力鑄造和離心鑄造的鈦合金鑄件尺寸不斷增大,從最大輪廓尺寸Φ900mm以下的發動機機匣,發展到離心鑄造生產最大輪廓尺寸1600mm以上、最小壁厚1.5mm以下的鈦合金異形結構件;重力鑄造可生產最大輪廓尺寸2500mm以上的整體鈦合金機匣。

模擬仿真是提升鑄造工藝水平的有效手段。在鈦合金熔模精鑄件產品研發和改良階段,由于單次熔煉澆注的時間和材料成本高,為獲得最佳工藝參數、提升澆注成功率,在實際澆注前會利用Procast、MagmaSoft、AnyCasting、華鑄CAE等軟件對澆注過程進行模擬仿真,獲得欠鑄、縮孔、氣孔等缺陷在鑄件中的分布情況。根據模擬結果,對澆注系統結構設計和熔煉澆注工藝進行優化迭代。劉云超等[18]采用模擬仿真軟件優化了ZTi60鈦合金大型構件熔模精鑄工藝,獲得了完整成形鑄件,無欠注跑火、表面質量好、性能滿足要求。賈國成等[29]通過模擬仿真設計并優化了傾斜式離心鑄造工藝,減少了鑄件內部的縮孔缺陷和表面流痕缺陷。模擬仿真工藝設計+實際澆注驗證已成為鈦合金精密鑄造行業的重要技術開發方法,有效降低了大型鈦合金精密鑄件的研發成本。但是,目前存在鈦合金物性參數不足、工藝參數測量難和控制難等問題,國內精密鑄造模擬仿真結果與實際澆注結果的吻合度不高,尤其是對于采用新型鈦合金的新型鑄件產品,仍主要依靠實際澆注驗證模型設計和鑄造工藝。

1.4鑄造后處理工藝發展

(1)熱處理工藝。

雖然采用陶瓷型殼澆注的鈦合金鑄件內應力較小,但為了提高強度/塑性,保證鑄件安裝和使用時不發生變形或開裂等問題,往往還需要進行熱處理。與鍛件熱處理類似,固 溶加熱溫度和冷卻速度是影響鈦合金鑄件性能的關鍵參數。針對α + β型鈦合金鑄件,一般選用兩相區下部溫度退火,減少鑄件內應力,可為熱等靜壓和焊接做前處理;加熱溫度不宜超過β單相區,否則會引起β相晶粒急劇長大,晶界α粗化,嚴重降低強塑性。ZTC4鈦合金去應力退火溫度在500~600℃,退火溫度為700~800℃[31]。一般的鈦合金鑄件不進行固溶時效處理,進行固溶處理的鑄件固溶溫度也在α + β兩相區,固溶處理后的時效溫度一般在500~600℃之間。趙紅霞等[32]對ZTC4合金經過固溶時效處理之后,發現粗大的連續晶界α可被細化和分割開,片狀α束域能夠得到細化,從而使強度大幅度提高,同時保持較好的塑性。劉小花等[33]對鑄造Ti-6Al-2Sn-2Zr-2Cr-2Mo-2Nb鈦合金進行固溶時效處理,發現室溫及高溫強度隨固溶溫度的升高而增加,室溫塑性隨固溶溫度升高而下降。

(2)熱等靜壓工藝(HIP,Hotisostaticpressing)。

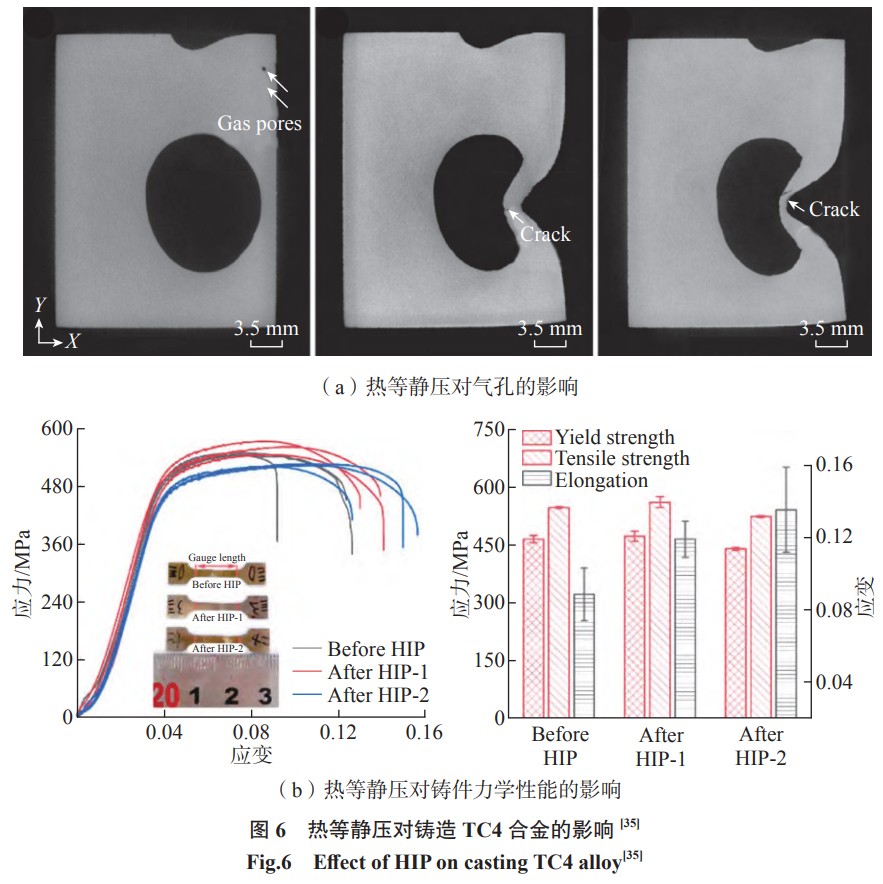

由于模殼吸附氣體、合金凝固收縮特性等鑄造固有特性,鑄造過程中的熔煉澆注階段往往會在鑄件內部引入氣孔、縮孔、縮松等缺陷。這些缺陷肉眼不可見,通過X射線成像后

可被觀察到。熱等靜壓處理時,內部孔洞與疏松被擠壓至閉合,合金組織隨之開始演變。熱等靜壓工藝規范取決于合金在不同溫度下的屈服極限,工藝溫度一般要比相變點低30℃左右,保壓壓力在120MPa左右。以ZTC4合金為例,其規范的HIP溫度、壓強、保溫保壓時間分別為920℃、110MPa和2h,采用的介質通常用純度為99.90%的氬氣。一般熱等靜壓后鑄件強度會出現一定下降,但塑性會得到較大改善[34]。圖6所示為典型的熱等靜壓對TC4合金鑄件氣孔及強塑性的影響[35]。

(3)焊接修補工藝。

熱等靜壓可以消除鑄件內部缺陷,但是無法消除鑄件表面缺陷,甚至還會將內部孔隙轉移至鑄件表面。所以,在熱等靜壓處理后,往往需要對鈦鑄件表面和內部進行檢測,若表 面存在凹坑缺陷,內部存在夾雜等,需要采用焊接進行修補。惰性氣體鎢弧焊是鈦合金焊接常用的工藝,此外還有激光焊接、等離子焊和電子束焊接等工藝也被用于鈦合金精鑄 件的焊接。大部分的鈦合金具有較好的可焊性,焊接修補后的鈦合金鑄件仍具有優良的強塑性和疲勞性能。

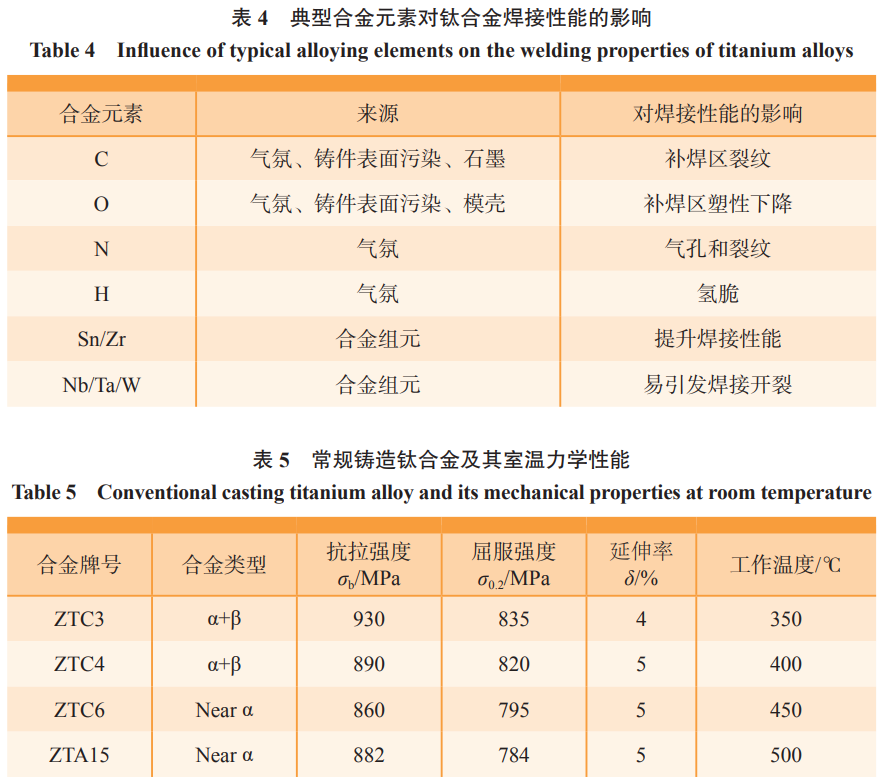

但是,焊接過程中還需注意焊前準備,保證焊縫質量和抑制焊接變形開裂。焊縫質量主要通過控制保護氣體氛圍和提高焊接區域表面清潔度實現。典型合金元素對鈦合金焊接 性能的影響如表4所示[36]。焊接過程中熔化的鈦合金可能與鑄件表面或氣體氛圍中的C、O、N、H發生反應,導致焊區脆性增強、韌性下降或開裂等問題。同時,鈦合金自身成分和鑄件結構也會對焊接質量產生很大影響。高溫鈦合金中添加的Al、Sn、Si等元素在焊接過程中發生非平衡態凝固,析出脆性有序相會降低鑄件焊接接頭的塑韌性[37-39]。此外,由于鑄件不同位置結構不同、厚薄不均勻,溫度場變化不均勻時產生的熱應力導致不同位置塑性應變不同,從而造成了焊接區或焊接區周圍出現裂紋。

2、精密鑄造鈦合金材料發展

鈦合金精密鑄造技術的發展與鑄造鈦合金材料的發展是相輔相成的。為充分發揮鈦合金材料的特性,適配合金材料的較差鑄造性能,需要開發針對性的鑄造技術并不斷改進。

此外,為降低鑄造難度、控制成本,需要調整鈦合金成分,在最大程度保證使用性能不下降的前提下,使合金成分更有利于鑄造成形和后處理。在這種螺旋上升的態勢下,鈦合金精密鑄造技術和鑄造鈦合金材料都獲得了很大的進步,常規鑄造鈦合金的鑄造技術不斷完善,新型、高性能鑄造鈦合金材料也不斷被開發出來。

2.1常規鑄造鈦合金

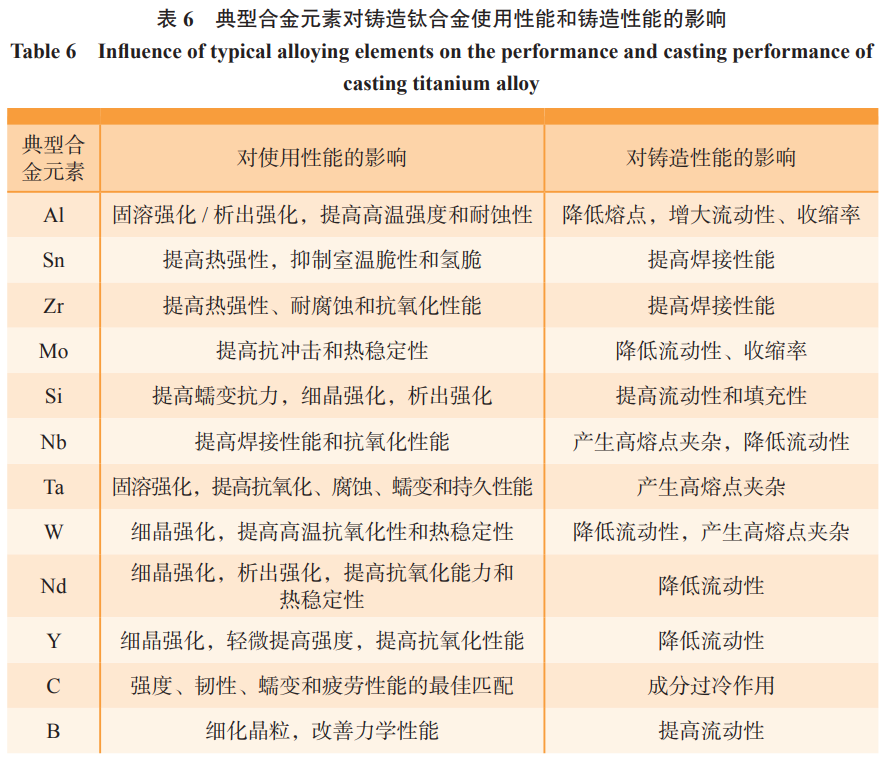

目前,在航空航天領域應用的鑄造鈦合金主要是α+β型鈦合金和近α鈦合金,常規的鑄造鈦合金及其力學性能見表5。國內外應用范圍最廣、使用量最大的α+β型鈦合金是 ZTC4,ZTC4與TC4的合金成分基本相同。近α鈦合金中,ZTA15合金的使用量最多,但明顯低于ZTC4鈦合金,ZTA15合金成分與TA15相近,來源于俄羅斯BT20鈦合金。目前,我國研制和生產的航空航天用鈦合金精密鑄件中,ZTC4和ZTA15合金的總使用量超過了80%。

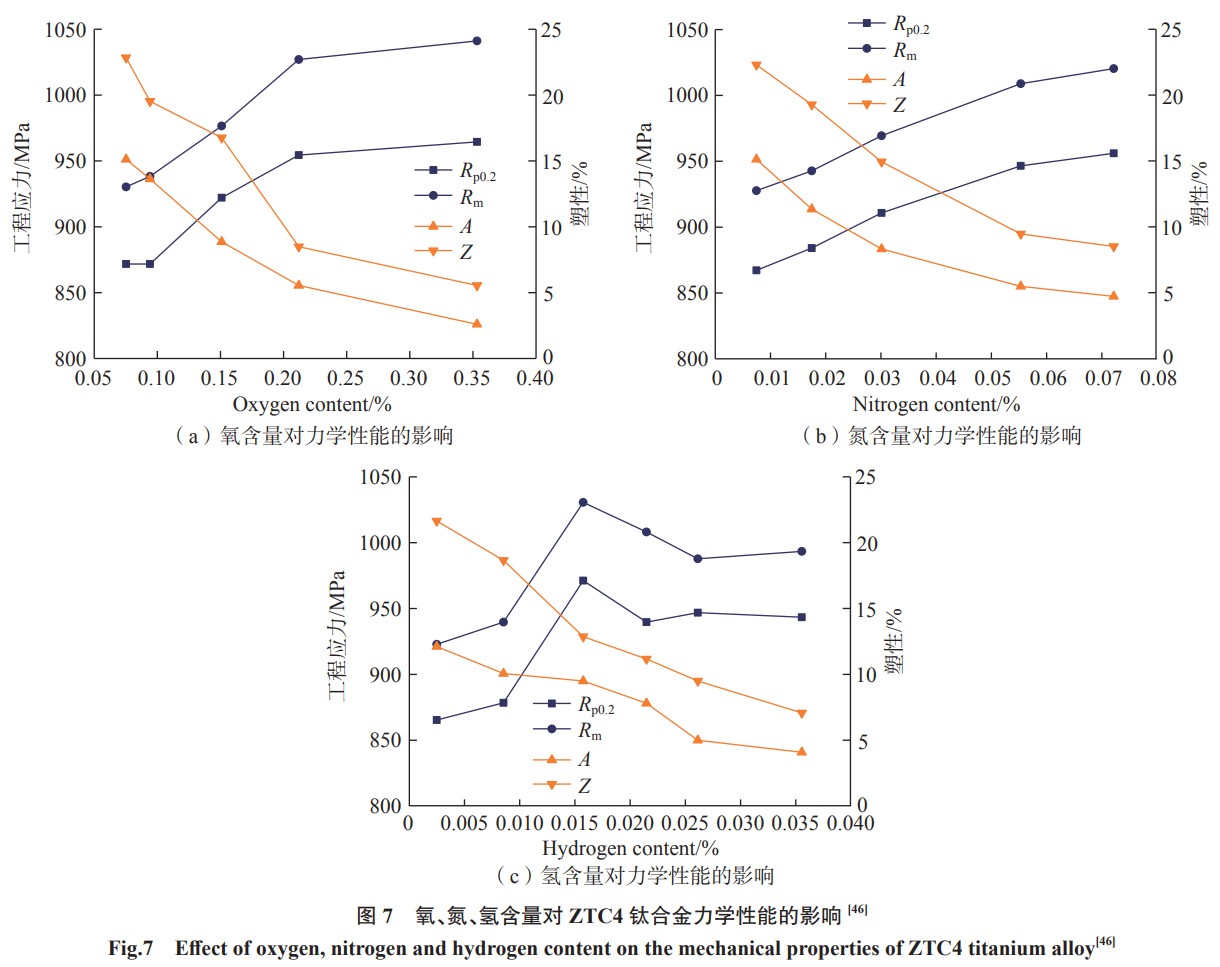

國內外科研院所和高校研究團隊開展了大量鑄造鈦合金的成分調控研究,鈦合金中典型合金元素添加對鑄造性能和使用性能的影響如表6所示[39-45]。在ZTC4研究方面,除主元素Al外,主要針對間隙元素進行調控,間隙元素C、O、N、H等對ZTC4性能有較大影響,圖7所示為氧、氮、氫三種氣體元素對ZTC4力學性能的影響規律,研究發現氫0.010%~0.012%、氮0.01%~0.02%、氧0.10%~0.15%(質量分數)有利于同時提高ZTC4鑄件的強塑性[46]。針對高損傷容性需求的鑄件,一般會采用低間隙ZTC4合金(ZTC4ELI)。研究表明,微量Fe(<0.24%)對低間隙TC4具有較好的固溶強化作用,可在斷裂韌性不變的前提下提高抗拉強度[47]。

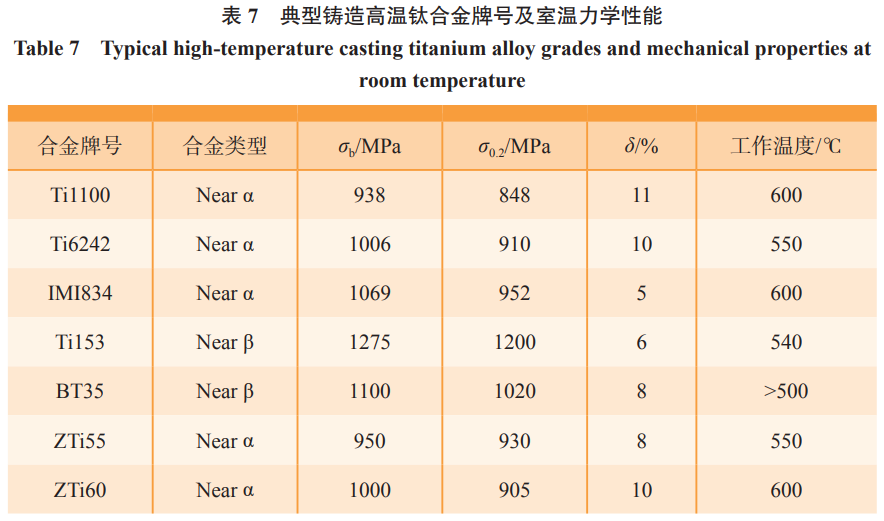

近幾十年來,為滿足航空發動機機匣和葉片等鑄件對高溫蠕變及高溫強度等需求,多種鑄造高溫鈦合金被開發出來。表7所示為典型的高溫高強鈦合金牌號及力學性能。耐 550℃高溫鈦合金較多,國內外合金牌號主要有Ti1100、IMI834、Ti6242、ZTi55和ZTi60等。其中,高溫鈦合金大多是Ti-Al-Sn-Zr-Mo-Si體系合金,其中Ti1100、IMI834和ZTi60使用溫度可達600℃。北京鋼研院和西北工業大學等開展了ZTi55和ZTi60油箱骨架的熔模鑄造工藝和后處理工藝研究,通過澆注系統優化,實現了高速飛行器油箱骨架件的完整充型,并解決了焊接易開裂問題,附鑄試棒和鑄件本體力學性能滿足指標要求。中國科學院金屬所在ZTi55和ZTi60合金鑄造工藝及鑄件性能調控方面進行了系統研究[48],結果表明,ZTi55和ZTi60合金的鑄態組織明顯較Ti-6Al-4V細小,鑄態β晶粒尺寸與其母合金鍛造后β熱處理組織的晶粒尺寸相當。ZTi55合金的拉伸性 能明顯優于ZTC4和ZTA15合金,600℃/400MPa/30min下蠕變殘余變形僅為0.2%;ZTi60合金鑄態組織塑性較好,但強度偏低。鑄造β鈦合金有Ti153、β-21S、BT35等,雖然使用溫度達不到500℃,但其室溫屈服強度可超過1000MPa,高溫強度和抗蠕變性能也較好[49]。相較于近α鈦合金,近年來鑄造β鈦合金的研究和應用極少。鑄造近α高溫鈦合金有輕質、耐高溫、高強塑性及低成本優勢,在航空航天大型復雜結構件上有廣闊的應用前景,是耐高溫鈦基合金的重要發展方向之一。

2.2耐600℃以上鑄造鈦基合金

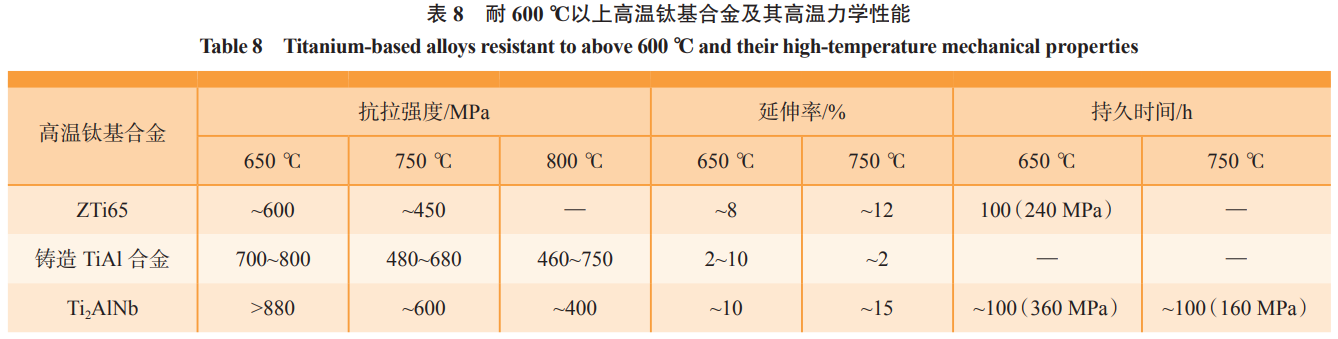

隨著航空航天領域對飛行器飛行速度和距離需求的不斷提高,對零部件耐高溫和輕量化的要求也不斷提升。飛行器超音速飛行使零部件氣動升溫,對耐高溫要求已超過鈦合金熱障溫度600℃,常規鈦合金無法滿足如此高溫性能要求。當前,絕大部分耐600℃以上高溫零部件一般采用耐熱溫度高于700℃的鎳基高溫合金材料,但其密度達到8.4g/cm3,比鈦合金的密度高86%,但比強度不及鈦合金[50]。近年來,耐600℃以上高溫的近α鈦合金、鈦鋁合金和Ti2AlNb合金取得了長足發展,新牌號、新成分不斷被開發出來。表8[51-58]所示為不同高溫鈦基合金的高溫力學性能。

目前,耐600℃以上鑄造鈦合金較少,目前只有中國科學院金屬所開發的耐650℃高溫ZTi65鈦合金。ZTi65合金是從鍛造Ti65合金成分改良而來,與鍛造Ti65合金相比,ZTi65合金的Ta和W含量減半,其他合金元素基本不變,雖然犧牲了一定的高溫強度,但較大地提升了鑄造性能,目前可澆注最大輪廓已超過1200mm的發動機機匣和油箱骨架等產品。然而,ZTi65合金焊接性能較差,大型薄壁異構件的焊接開裂傾向嚴重,焊接工藝不成熟,熱處理和熱等靜壓等后處理工藝還未形成標準化。

TiAl合金密度比常規鈦合金更小(約4g/cm3),具有優異的高溫抗蠕變和抗氧化性能[59],可替代鎳基高溫合金在航空發動機600~1000℃高溫區服役。但是,鈦鋁合金比一般鈦合金的熱加工難度更大,熱變形開裂傾向大,機械加工更加困難,這些問題使得精密鑄造技術成為TiAl合金精密成形的更優選擇。目前工業化應用中主要是二代TiAl合金,集中于Ti-4822合金(Ti-48Al-2Cr-2Nb)、45XD合金(Ti-45Al-2Mn-2Nb-1B)、RNT650合金、JG1101合金,其中,Ti-4822、45XD合金使用量最大。

Howmet公司和PCC公司采用Ti-4822合金和熔模鑄造工藝生產航空發動機葉片和機匣類部件[28]。國內也具備生產中小尺寸TiAl合金鑄件能力,如中國科學院金屬所生產的45XD合金低壓渦輪葉片和西北工業大學采用熔模鑄造工藝研發的TNM合金航天飛行器格柵。由于TiAl合金鑄造工藝不成熟,目前尚未見Φ1000mm尺寸TiAl合金精鑄件應用的公開報道。

TiAl合金精密鑄件的研制及批量化生產需要解決許多問題。TiAl合金在熔融狀態下活性高、流動性差、凝固收縮率大、凝固過程易開裂,這些特性為復雜薄壁構件的尺寸精度 控制、表面質量、內部缺陷控制提出了較大挑戰。有研究表明,對于基礎尺寸為10~80mm的鑄件,Ti-4822合金的自由線收縮率為3.11%~2.09%,是常規ZTC4合金的2倍左右[60],收縮率大導致TiAl合金鑄件尺寸難以控制、殘余應力大、易開裂報廢。此外,若TiAl合金沿用常規鈦合金鑄型用硅溶膠作為面層型殼的粘結劑,澆注過程中熔融TiAl合金容易與面層型殼中的SiO2反應[61],再加上為提高流動性的高型殼預熱溫度[62],型殼面層極易剝落。因此,TiAl合金需要采用惰性極佳的釔溶膠作為粘結劑以及Y2O3作為耐火材料。總之,提升TiAl合金熔模鑄造質量需要同時控制好凝固收縮與表面質量,優選耐火材料、優化粘結劑并定制燒結工藝,同時提高陶瓷型殼的退讓性,并且降低陶瓷型殼的化學活性。

Ti2AlNb合金比大多數TiAl合金高溫強塑性和抗蠕變性能更好,其使用溫度高達800℃,具有很大的替代鑄造鎳基高溫合金的潛力。由于Ti2AlNb合金熔點高、流動性差等 問題,目前僅有少數科研單位,如北京鋼研院和北京航材院等開展了中小型Ti2AlNb精鑄件產品研發,尚無Ti2AlNb合金鑄件的工程化應用。目前只有Ti2AlNb基合金的鍛件應用于一些低風險的航空航天部件中,如導彈發動機噴嘴、導彈軌控發動機噴管連接件、衛星發動機構件、航空發動機機匣試驗件等。研究發現,采用常規鑄造法制備的Ti2AlNb合金鑄件,存在組織粗大、塑性變形能力差,難以進一步機械加工等問題。黃東等[63]對Ti2AlNb合金的鑄造工藝存在縮孔和縮松等缺陷的問題開展了熱等靜壓試驗,有效消除了鑄造缺陷,并提高鑄件致密度,改善鑄件性能。但是,針對Ti2AlNb合金鑄造性能及工藝研究的公開報道鮮見,尚無Ti2AlNb合金大型熔模精鑄件工程化應用的實例。

3、鈦合金精鑄件在航空航天飛行器上的應用現狀

經過幾十年的發展,鈦合金精鑄件已經廣泛應用于航空航天飛行器的關鍵結構件,尤其是整體精鑄件的使用為飛行器結構穩定性提升、延長機體壽命、整體減重、減少裝配 難度、降低制造成本都做出了重要貢獻。常規鈦合金精密鑄件在航空飛行器上的應用最為突出。1972年起,鑄造鈦合金開始正式應用于飛機上,首先被用于受力不大的非關鍵靜止結構件上,如發動機罩、隔板、油路導管等。隨著鑄件性能的提升,鈦合金精密鑄件也開始用于一些關鍵的承力部位,美國PCC、Howmet等公司采用Ti6Al4V鈦合金及精密鑄造技術生產了CF6-80發動機安裝吊架精密鑄件、GE90發動機風扇輪轂、F117發動機燃燒室前部鑄件、波音777發動機后安裝框架、A380客機剎車扭力管、Bell-BoeingV-22傾轉式旋翼機上的轉接座、F-22戰斗機機翼上的側機身接頭垂尾方向舵作動筒支座等。

美國F-22戰斗機上使用的鈦合金鑄件大約有76件左右,包括傾斜隔板、輔助動力裝置入口框、座艙面板、主機翼組件、方向舵鉸鏈副等。我國殲20也大量采用了鈦合金精密鑄件,其中尾翼垂尾即采用鈦合金整體精密鑄件。北京航材院已成為空客CFM56-7發動機支板的主要供應商,并成為LEAP-1A、1B、1C發動機的鈦合金鑄件供應商。鈦合金精密鑄件的大量使用減少了航空發動機螺栓機械連接的數量,降低了制造成本和工藝難度,提升了機體壽命。

除了常規鈦合金精密鑄件外,TiAl合金精密鑄件在航空飛行器上的應用也有較大突破。早在20世紀90年代,NASA民用超音速飛機的發動機排氣噴嘴翼板和支撐梁便采用熔模鑄造TiAl合金打造。1993年,美國Howmet公司首次采用Ti4822合金鑄造出低壓渦輪葉片,并在CF6-80C發動機試車。2006年,PCC公司通過熔模精密鑄造將Ti4822 應用到GE公司最新一代發動機GEnx低壓渦輪的最后2級葉片上,并陸續裝配波音787和747-8s客機上,首次實現了TiAl合金在航空發動機中的規模化應用,使發動機質 量減輕約180kg。中國科學院金屬所、北京航材院、西北工業大學、哈爾濱工業大學研制了TiAl合金擴壓器、葉片和增壓器渦輪等鑄件[64]。中國科學院金屬所生產的45XD合金低壓渦輪葉片已完成英國羅·羅公司的TrentXWB大推力、大涵道比發動機考核驗證,未來還將用于國產大飛機C919的長江發動機上。沈陽鑄造研究所采用熔模精密鑄造技術,成功研制出最大尺寸為800mm的薄壁TiAl合金彈翼骨架,大力推動了TiAl合金鑄件在航天領域的應用[65]。

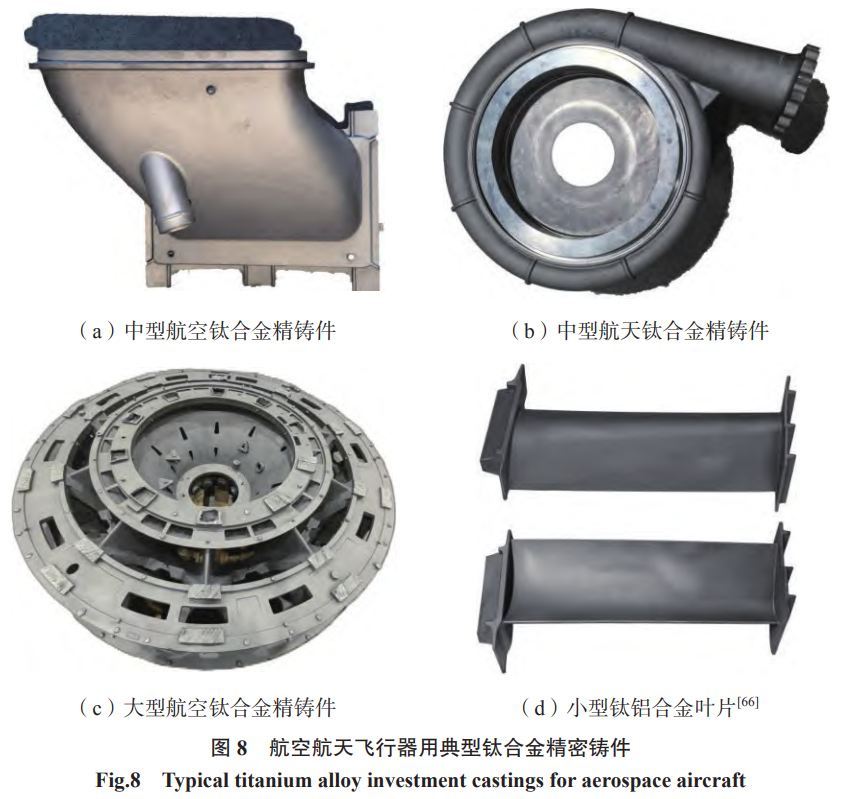

鈦合金在低溫條件下保持了較高的強度、韌性,其耐疲勞、無磁性等特性滿足宇宙空間極端服役環境要求,因此在航天飛行器上也有較多應用。鈦合金鑄件在導彈上使用比較普遍,有尾翼、彈頭殼體、火箭殼體及連接座等。航天飛行器和人造衛星使用的鈦合金鑄件主要是一些支座、板架與接頭等結構件和人造衛星上照相機框架等。圖8所示為幾種典 型的航空航天飛行器用鈦合金精密鑄件[66]。

4、結論與展望

本文綜述了近年來鈦合金精密鑄造技術、材料和產品在航空航天領域的應用進展。我國在鑄造鈦合金材料開發上已走在世界前列,鈦合金精密鑄造技術基本實現國產化,并大批量應用于航空航天飛行器關鍵結構件上;但是我國鈦合金精密鑄造技術企業與美國先進精密鑄造企業相比仍有一定差距,鈦合金精鑄件應用方面也存在一些亟待解決的難題。

(1)新型鑄造鈦合金推廣應用遲緩。目前航空航天領域應用最廣泛的鑄造鈦合金仍為ZTC4和ZTA15兩種,新型鑄造鈦合金如ZTi65、TiAl合金等的應用仍未取得突破性進展。

新型鑄造鈦合金一般從鍛造鈦合金成分改良而來,鍛造工藝性能和力學性能數據無法適用于鑄造,開發新型鑄造鈦合金精密鑄件的周期長、成本高、應用范圍較窄,這些因素都制約了新型鑄造鈦合金的推廣應用。

(2)鈦合金精密鑄造生產成本下降難。精密鑄造原材料、技術和市場共同作用導致成本難以下降,鈦合金型殼材料價格昂貴且為一次性使用,真空熔煉環節對設備要求高,且 生產效率較低,鑄件結構日趨復雜化、多流程工藝控制難,導致鑄件良品率低。企業獲得國家重大項目訂單存在較高的技術壁壘和資質壁壘,研發成本居高不下,投入產出回報周 期長。

(3)鈦合金精密鑄造模擬仿真技術落后。目前鈦合金精密鑄造的模擬仿真技術還存在國產軟件使用率低,國外模擬仿真軟件壟斷等問題。此外,大量鑄造生產過程參數無法直接測量,或測量準確性差,模擬仿真工藝參數與實際生產的工藝參數不匹配,材料基礎數據庫更新與新材料開發進展嚴重脫節,鑄造模擬仿真人才匱乏,仿真軟件使用和二次開發等進展緩慢。

(4)鈦合金增材制造崛起的強力競爭。與精密鑄造類似,鈦合金增材制造也是近凈成形技術,而且成形精度高、生產周期短、強度高,目前已經在航空航天領域得到了一定應用。雖然很長時間內受粉體價格高、產能不足等問題所限,增材制造的價格比精密鑄造更高,市場推廣應用受阻,但隨粉體價格的不斷下探、設備供給日益充足,增材制造鈦合金零部件的市場競爭力逐漸顯現。

為解決我國鈦合金精密鑄造發展中存在的難題,提升鈦合金精密鑄造的應用水平,可以從如下幾個方面進行改進。

(1)建立新型鑄造鈦合金成分-鑄造性能-力學性能數據庫。通過對影響合金流動性的熱物理參數進行熱力學計算、數值模擬試驗,結合流動性驗證試驗,獲得有利于提高流 動性的成分。通過高通量第一性原理計算,建立合金基本物性及電子特征參量數據庫,結合數據挖掘與機器學習技術,獲得不同力學性能梯度的合金成分并開展澆注驗證。耦合提 高鑄造性能和力學性能的影響機制,從成分設計到試驗驗證,再到綜合優化,逐步建立合金成分-鑄造性能-力學性能數據庫。

(2)利用數字孿生技術降低生產成本。對現有設備進行數字化改造,量化蠟模、模殼和鑄件質量,開展工藝數據統計、精細化成本計算。在大批量鑄件產品工藝、質量數據基礎 上,研究鑄造全流程關鍵工藝參數對鑄件表面質量、尺寸精度、力學性能的影響規律,利用數字孿生技術進行關鍵工藝參數的智能決策,輔助新產品鑄造工藝開發,從而縮短新產品研發周期、降低廢品率,進而降低生產成本。

(3)大力發展國產鑄造模擬軟件。鑄造模擬軟件是鑄造行業的底層基礎,目前鑄造模擬軟件被法國Procast、韓國Anycasting等長期壟斷,國產軟件由于數據庫不足、功能缺 失、預測準確度差,市場滲透率較低。我國應大力發展國產鑄造模擬軟件,通過軟件公司-鑄造企業-高等院校聯合攻關,開發及優化核心算法,完善鑄造材料數據庫,培養專業人才隊伍,合力提升國產鑄造模擬軟件的技術水平。

參考文獻

[1] 陸子川, 張緒虎, 微石, 等. 航天用鈦合金及其精密成形技術研究進展[J]. 宇航材料工藝, 2020, 50(4): 1-7.

LU Zichuan, ZHANG Xuhu, WEI Shi, et al. Research progresses of titanium alloys and relevant precision forming technology for the aerospace industry[J]. Aerospace Materials & Technology, 2020, 50(4): 1-7.

[2] NAJAFIZADEH M, YAZDI S, BOZORG M, et al. Classification and applications of titanium and its alloys: A review[J]. Journal of Alloys and Compounds Communications, 2024, 3: 100019.

[3] 王前, 秦翔陽, 劉曉宇, 等. 熱積累對不同特征尺寸TA15鈦合金選區激光熔化組織的影響[J]. 鑄造技術, 2022, 43(11): 964-969.

WANG Qian, QIN Xiangyang, LIU Xiaoyu, et al. Effect of heat accumulation during selective laser melting on the microstructure of TA15 titanium alloy with different geometry characteristics[J]. Foundry Technology, 2022, 43(11): 964-969.

[4] 沈昀, 鄭功, 馮辰銘. 熔模精密鑄造技術研究進展[J]. 精密成形工程, 2019, 11(1): 54-62.

S H E N Yu n , Z H E N G G o n g , F E N G Chenming. Research progress of investment casting technology[J]. Journal of Netshape Forming Engineering, 2019, 11(1): 54-62.

[5] 呂維潔, 張荻, 韓遠飛, 等. 耐熱鈦基復合材料制備加工及應用綜述[J]. 航空制造技術, 2023, 66(4): 38-47, 71.

LÜ Weijie, ZHANG Di, HAN Yuanfei, et al. A review of fabrication, processing and application of heat-resistant titanium matrix composites[J]. Aeronautical Manufacturing Technology, 2023, 66(4): 38-47, 71.

[6] 王冰, 相志磊, 周宗熠, 等. 耐600 ℃及以上高溫鈦合金研究進展[J]. 鋼鐵釩鈦, 2024, 45(2): 42-50, 71.

WANG Bing, XIANG Zhilei, ZHOU Zongyi, et al. Research status and prospect of titanium alloys resistant to high temperature of 600 ℃ and above[J]. Iron Steel Vanadium Titanium, 2024, 45(2): 42-50, 71.

[7] RAJI S A, POPOOLA A P I, PITYANA S L, et al. Characteristic effects of alloying elements on β solidifying titanium aluminides: A review[J]. Heliyon, 2020, 6(7): e04463.

[8] A m e r i c a n C a s t i n g C o m p a n y. Investment casting process steps (lost wax)[EB/OL]. [2024-11-20]. https://americancastingco.com/investment-casting-process/.

[9] CANNELL N, SABAU A S. Predicting pattern tooling and casting dimensions for investment casting, phase Ⅱ[R]. United States: U.S. Department of Energy Office of Scientific and Technical Information, 2005.

[10] 尤暢, 程姣姣, 史昆, 等. 兩種添加劑對石蠟- 硬脂酸蠟料性能的影響[J]. 材料導報, 2024, 38(S1): 566-571.

YOU Chang, CHENG Jiaojiao, SHI Kun, et al. Effects of two additives on properties of paraffin-stearic acid pattern[J]. Materials Reports, 2024, 38(S1): 566-571.

[11] 程姣姣. 模料特性對鈦合金鑄造質量的影響及配方優化[D]. 北京: 中國機械科學研究總院集團有限公司, 2022.

CHENG Jiaojiao. Influence of mold material characteristics on casting quality of titanium alloy and formula optimization[D]. Beijing: China Academy of Machinery Science and Technology Group Co., Ltd., 2022.

[12] 孫旋. 增材制造技術在精密鑄造熔模制備中的應用[J]. 鑄造技術, 2018, 39(12): 2781-2783, 2786.

SUN Xuan. Application of additive manufacturing technology in the application of precision casting investment preparation[J]. Foundry Technology, 2018, 39(12): 2781-2783, 2786.

[13] BANDYOPADHYAY A, BOSE S. Additive manufacturing[M]. Ohio: CRC Press, 2015.

[14] 樊自田, 楊力, 唐世艷. 增材制造技術在鑄造中的應用[J]. 鑄造, 2022, 71(1): 1-16.

FAN Zitian, YANG Li, TANG Shiyan. Additive manufacturing technology and its application to casting[J]. Foundry, 2022, 71(1): 1-16.

[15] 胡可輝, 趙鵬程, 呂志剛. 光固化增材制造技術在熔模鑄造中的應用[J]. 鑄造, 2021, 70(2): 155-159.

HU Kehui, ZHAO Pengcheng, LÜ Zhigang. Application of stereolithography technology to investment casting[J]. Foundry, 2021, 70(2): 155-159.

[16] 李婷. 鈦合金熔模鑄造用氧化物陶瓷型殼的制備工藝研究[D]. 南京: 南京航空航天大學, 2013.

LI Ting. Study on preparation technology of oxide ceramic shell for titanium alloy investment casting[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[17] 王迪, 李九霄, 董安平, 等. 熔模鑄造型殼用材料研究進展[J]. 精密成形工程, 2023, 15(4): 205-216.

WANG Di, LI Jiuxiao, DONG Anping, et al. Research progress of materials for investment casting molding shells[J]. Journal of Netshape Forming Engineering, 2023, 15(4): 205-216.

[18] 劉云超, 李弘, 劉珍君, 等. ZTi60鈦合金大型構件熔模精鑄工藝及組織性能研究[J]. 鑄造技術, 2024, 45(10): 994-1003.

LIU Yunchao, LI Hong, LIU Zhenjun, et al. Study on the investment casting process, microstructure and mechanical properties of largesized structural components in ZTi60 titanium alloy[J]. Foundry Technology, 2024, 45(10): 994-1003.

[19] FASHU S, LOTOTSKYY M, DAVIDS M W, et al. A review on crucibles for induction melting of titanium alloys[J]. Materials & Design, 2020, 186: 108295.

[20] DUAN B H, MAO L, LÜ M R, et al. Interface interaction during the preparation of TiAl-(Nb,V) quaternary intermetallic single crystals by directional solidification based on Y2O3 doped BaZrO3/Al2O3 composite ceramic mold[J]. Journal of the European Ceramic Society, 2023, 43(11): 5032-5043.

[21] CHEN G Y, GAO P Y, KANG J Y, et al. Improved stability of BaZrO3 refractory with Y2O3 additive and its interaction with titanium melts[J]. Journal of Alloys and Compounds, 2017, 726: 403-409.

[22] 陳曉明, 張愛博, 侯斌, 等. 鈦合金鑄造用金屬鑄型研究[J]. 鑄造, 2022, 71(10): 1289-1294.

CHEN Xiaoming, ZHANG Aibo, HOU Bin, et al. Research on metal mold technology for titanium alloy casting[J]. Foundry, 2022, 71(10): 1289-1294.

[23] 常化強, 孫冰, 孫宏喆, 等. 涂層在鈦合金金屬型鑄造中的應用研究[J]. 鑄造工程, 2023, 47(4): 1-4.

CHANG Huaqiang, SUN Bing, SUN Hongzhe, et al. Application of coating technology on metal mold casting of titanium alloy[J]. Foundry Engineering, 2023, 47(4): 1-4.

[24] GÜTHER V, ALLEN M, KLOSE J, et al. Metallurgical processing of titanium aluminides on industrial scale[J]. Intermetallics, 2018, 103: 12-22.

[25] CHAMORRO X, HERRERODORCAN, BERNAL D, et al. Induction skull melting of Ti-6Al-4V: Process control and effciency optimization[J]. Metals, 2019, 9(5): 539.

[26] 嚴建強, 白志宇, 張志勇, 等. 真空感應懸浮熔煉技術在高純材料制備中的應用[J]. 鑄造, 2024, 73(2): 253-256.

YAN Jianqiang, BAI Zhiyu, ZHANG Zhiyong, et al. Application of vacuum induction suspension melting technology in the preparation of high-purity materials[J]. Foundry, 2024, 73(2): 253-256.

[27] 王晨旭, 丁鑫, 王新秀, 等. 立式離心澆注精密鑄造技術研究進展[J]. 鑄造技術, 2024, 45(10): 932-944.

WANG Chenxu, DING Xin, WANG Xinxiu, et al. Research progress in vertical centrifugal casting precision casting technology[J]. Foundry Technology, 2024, 45(10): 932-944.

[28] 樊洪智, 董紅瑞, 趙天聞, 等. TiAl合金葉片類構件成形工藝研究進展[J]. 塑性工程學報, 2024, 31(8): 1-13.

FAN Hongzhi, DONG Hongrui, ZHAO Tianwen, et al. Research progress on forming process of TiAl alloy blade components[J]. Journal of Plasticity Engineering, 2024, 31(8): 1-13.

[29] 賈國成, 麻毅, 常化強, 等. 傾斜式離心鑄造對鈦合金鑄件質量的優化[J]. 鑄造技術, 2022, 43(5): 385-388.

JIA Guocheng, MA Yi, CHANG Huaqiang, et al. Quality optimization of titanium alloy castings by inclined centrifugal casting[J]. Foundry Technology, 2022, 43(5): 385-388.

[30] 朱小平. 大重量高精度復雜鈦合金機匣整體鑄造技術研究[D]. 北京: 北京科技大學, 2023.

ZHU Xiaoping. Study on integral casting technology of large weight and high precision complex titanium alloy casing[D]. Beijing: University of Science and Technology Beijing, 2023.

[31] 陳凱, 田雪勇, 石鵬. 不同熱處理狀態ZTC4的鑄件組織演變與性能研究[J]. 鑄造工程, 2023, 47(S1): 13-17.

CHEN Kai, TIAN Xueyong, SHI Peng. Study on the microstructure evolution and properties of ZTC4 castings in different heat treatment states[J]. Foundry Engineering, 2023, 47(S1): 13-17.

[32] 趙紅霞, 南海, 沙愛學. 鑄造鈦合金BT22與ZTC4的組織和性能對比分析[J]. 鑄造工程, 2022, 46(5): 1-5.

ZHAO Hongxia, NAN Hai, SHA Aixue. Comparisons of structures and properties between cast titanium alloy BT22 and ZTC4[J]. Foundry Engineering, 2022, 46(5): 1-5.

[33] 劉小花, 范李鵬, 張利軍, 等. 固溶時效對鑄造Ti-6Al-2Sn-2Zr-2Cr-2Mo-2Nb鈦合金組織和性能的影響[J]. 材料導報, 2022, 36(S2): 328-331.

LIU Xiaohua, FAN Lipeng, ZHANG Lijun, et al. Effects of solution-aging heat treatment on microstructures and properties of cast Ti-6Al-2Sn-2Zr-2Cr-2Mo-2Nb titanium alloy[J]. Materials Reports, 2022, 36(S2): 328-331.

[34] 王紅紅, 劉振軍, 王紅. 鈦合金鑄件的應用及發展[J]. 新材料產業, 2009(11): 25-30.

WANG Honghong, LIU Zhenjun, WANG Hong. Application and development of titaniumalloy castings[J]. Advanced Materials Industry, 2009(11): 25-30.

[35] XU Q, LI W, YIN Y J, et al. Effect of hot isostatic pressing on the cast Ti6Al4V alloy with shrinkage cavities inside: Healing behavior, microstructure evolution and tensile property[J]. Materials Science and Engineering: A, 2022, 832: 142496.

[36] 李廣東, 石岳良. 鑄造鈦合金補焊技術研究進展[J]. 精密成形工程, 2018, 10(3): 105-109.

LI Guangdong, SHI Yueliang. Progress in research on cast titanium alloy welding repair[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 105-109.

[37] 閆飛昊, 王崗, 范金偉, 等. 高溫鈦合金焊接研究現狀及展望[J]. 材料開發與應用, 2021, 36(6): 97-102.

YAN Feihao, WANG Gang, FAN Jinwei, et al. Review and prospect of high temperature titanium alloy welding[J]. Development and Application of Materials, 2021, 36(6): 97-102.

[38] 汪欣朝, 杜坤, 王毅, 等. 基于機器視覺的鈦合金焊接過程非平衡凝固組織性能智能控制[J]. 鑄造技術, 2023, 44(2): 169-184.

WANG Xinzhao, DU Kun, WANG Yi, et al. Graphic learning enabled intelligent optimizations of the non-equilibrium solidified microstructure and properties of welded titanium alloy[J]. Foundry Technology, 2023, 44(2): 169-184.

[39] ZHAO E T, SUN S C, ZHANG Y. Recent advances in silicon containing high temperature titanium alloys[J]. Journal of Materials Research and Technology, 2021, 14: 3029-3042.

[40] DAI J J, ZHU J Y, CHEN C Z, et al. High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: A review[J]. Journal of Alloys and Compounds, 2016, 685: 784-798.

[41] ZHANG J, ZHANG X W, WANG H W, et al. Study on improving the fluidity of Ti2AlNb alloy[J]. Calphad, 2023, 83: 102621.

[42] 袁璐愷, 王理林, 丁漢林, 等. 激光直接能量沉積Ti6242S-0.75Ni-1.65Fe-0.05B合金的組織及力學性能各向異性研究[J]. 鑄造技術, 2023, 44(3): 233-239.

YUAN Lukai, WANG Lilin, DING Hanlin, et al. Study on the microstructure and mechanical property anisotropy of Ti6242S-0.75Ni-1.65Fe-0.05B alloy by laser direct energy deposition[J]. Foundry Technology, 2023, 44(3): 233-239.

[43] 戚運蓮, 曾立英, 侯智敏, 等. 微量元素對ZTC4 顯微組織與力學性能影響[J]. 鑄造, 2014, 63(11): 1102-1105.

QI Yunlian, ZENG Liying, HOU Zhimin, et al. Effect of trace element on the microstructure and mechanical properties of as-cast ZTC4[J]. Foundry, 2014, 63(11): 1102-1105.

[44] ZHANG L B, WANG K Z, XU L J, et al. Effect of Nb addition on microstructure, mechanical properties and castability of β-type TiMoalloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2214-2220.

[45] LI J, JEFFS S, WHITTAKER M, et al. Boride formation behaviour and their effect on tensile ductility in cast TiAl-based alloys[J]. Materials & Design, 2020, 195: 109064.

[46] 劉宏宇, 趙軍, 謝華生, 等. 氣體元素對ZTC4鑄造鈦合金力學性能的影響[J]. 鑄造, 2012, 61(9): 1006-1008, 1014.

LIU Hongyu, ZHAO Jun, XIE Huasheng, et al. Effect of gas elements on mechanical properties of ZTC4 cast titanium alloy[J]. Foundry, 2012, 61(9): 1006-1008, 1014.

[47] 梁恩泉, 黃森森, 馬英杰, 等. Fe 對Ti-6Al-4V ELI 合金力學性能的影響[J]. 材料研究學報, 2016, 30(4): 299-306.

L I A N G E n q u a n , H U A N G S e n s e n , MA Yingjie, et al. The influence of Fe on the mechanical properties of Ti-6Al-4V ELI alloy[J]. Chinese Journal of Materials Research, 2016, 30(4): 299-306.

[48] 王清江, 劉建榮, 楊銳. 高溫鈦合金的現狀與前景[J]. 航空材料學報, 2014, 34(4): 1-26.

WANG Qingjiang, LIU Jianrong, YANG Rui. High temperature titanium alloys: Status and perspective[J]. Journal of Aeronautical Materials, 2014, 34(4): 1-26.

[49] 閆平, 王利, 趙軍, 等. 高強度鑄造鈦合金的應用及發展[J]. 鑄造, 2007, 56(5): 451-454.

YAN Ping, WANG Li, ZHAO Jun, et al. Development and applications of the highstrengthcast titanium alloy[J]. Foundry, 2007, 56(5): 451-454.

[50] PERRUT M, CARON P, THOMAS M, et al. High temperature materials for aerospace applications: Ni-based superalloys and γ-TiAl alloys[J]. Comptes Rendus Physique, 2018, 19(8): 657-671.

[51] ZHANG H Y, YAN N, LIANG H Y, et al. Phase transformation and microstructure control of Ti2AlNb-based alloys: A review[J]. Journal of Materials Science & Technology, 2021, 80: 203-216.

[52] SUI X C, LIN J, CHENG S, et al. Controlling the tensile properties of a highstrength-ductilityTi2AlNb alloy by hot rolling[J]. Journal of Materials Research and Technology, 2024, 33: 1846-1859.

[53] WANG W, ZENG W D, LI D, et al. Microstructural evolution and tensile behavior of Ti2AlNb alloys based α2-phase decomposition[J]. Materials Science and Engineering: A, 2016, 662: 120-128.

[54] XIA Z Z, CUI Y Y, SHEN Y Y, et al. Tensile properties of Ti-48Al-2Cr-2Nb alloy having similarly oriented lamellae with fine lamellar spacing facilitated by suction casting[J]. Materials Science and Engineering: A, 2022, 830: 142303.

[55] GAO Z T, YANG J R, WU Y L, et al. A newly generated nearly lamellar microstructure in cast Ti-48Al-2Nb-2Cr alloy for hightemperature strengthening[J]. Metallurgical and Materials Transactions A, 2019, 50(12): 5839-5852.

[56] SCHWAIGHOFER E, CLEMENS H, MAYER S, et al. Microstructural design and mechanical properties of a cast and heat-treated intermetallic multi-phase γ-TiAl based alloy[J]. Intermetallics, 2014, 44: 128-140.

[57] CHLUPOVÁ A, HECZKO M, OBRTLÍK K, et al. Mechanical properties of high niobium TiAl alloys doped with Mo and C[J]. Materials & Design, 2016, 99: 284-292.

[58] BURTSCHER M, KLEIN T, LINDEMANN J, et al. An advanced TiAl alloy for high-performance racing applications[J]. Materials, 2020, 13(21): 4720.

[59] GENC O, UNAL R. Development of gamma titanium aluminide (γ-TiAl) alloys: A review[J]. Journal of Alloys and Compounds, 2022, 929: 167262.

[60] 魏戰雷, 任貴娟, 李建崇, 等. Ti-48Al-2Nb-2Cr 合金鑄造收縮特性研究[J]. 精密成形工程, 2018, 10(3): 18-21.

WEI Zhanlei, REN Guijuan, LI Jianchong, et al. Contraction characteristics of Ti-48Al-2Nb-2Cr casting alloy[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 18-21.

[61] 樊江磊, 梁柳博, 李瑩, 等. TiAl 合金熔體與鑄型界面反應研究進展[J]. 輕工學報, 2020, 35(6): 68-83.

FAN Jianglei, LIANG Liubo, LI Ying, et al. Research status of interfacial reaction between TiAl alloy melt and mold materials[J]. Journal of Light Industry, 2020, 35(6): 68-83.

[62] YUAN C, CHENG X, HOLT G S, et al. Investment casting of Ti-46Al-8Nb-1B alloyusing moulds with CaO-stabilized zirconia face coat at various mould pre-heat temperatures[J]. Ceramics International, 2015, 41(3): 4129-4139.

[63] 黃東, 魏戰雷, 朱郎平, 等. 熱等靜壓對Ti2AlNb 合金組織和力學性能的影響[J]. 特種鑄造及有色合金, 2018, 38(8): 835-837.

HUANG Dong, WEI Zhanlei, ZHU Langping, et al. Influence of HIP process on mechanical properties of Ti2AlNb alloy castings[J]. Special Casting & Nonferrous Alloys, 2018, 38(8): 835-837.

[64] ZHAO J, ZHANG Z Y, LIU S B, et al. Elimination of misrun and gas hole defects of investment casting TiAl alloy turbocharger based on numerical simulation and experimental study[J]. China Foundry, 2020, 17(1): 29-34.

[65] 謝華生, 劉時兵, 趙軍, 等. TiAl 合金精密成形技術發展現狀及展望[J]. 精密成形工程, 2022, 14(1): 44-54.

XIE Huasheng, LIU Shibing, ZHAO Jun, et al. Development status and prospect of precision forming technology for TiAl alloy[J]. Journal of Netshape Forming Engineering, 2022, 14(1): 44-54.

[66] HARDING R A, WICKINS M, WANG H, et al. Development of a turbulencefreecasting technique for titanium aluminides[J]. Intermetallics, 2011, 19(6): 805-813.

通信作者:李金山,教授,博士,主要從事航空航天高性能金屬結構材料及其精確熱成形技術的研究。

tag標簽:鈦合金精密鑄造