發布日期:2025-4-12 11:31:09

鈦合金TC4(Ti-6Al-4V)具有耐高溫、耐腐蝕、比強度高、焊接性能好等特點,廣泛應用于航空航天、船舶、石油、化工、醫療器械等領域[1].由于TC4是鈦合金中可以熱處理強化的(α+β)型鈦合金,故常采用表面滲氧強化[2]、激光表面強化[3]等強化處理方式來改善和提高其表面硬度和耐磨性,強化處理后硬度可達40-60HRC.TC4具有導熱率低(只有鋁的1/10)、屈強比高、塑性變形范圍窄小、切削區應力大等特點[4],對機械加工而言,屬于難加工材料.考慮到刀具壽命,鈦合金TC4的切削速度通常在60m·min−1以下,零件加工效率低、成本高、質量難以保證等問題限制了其在工業上的應用拓展[5].

激光輔助切削技術是一種在機械切削過程中引入同步激光束輻照加熱軟化材料以改善切削性能的新方法[6],尤其適合提升難加工材料如鈦合金、陶瓷、玻璃等的可加工性,得到國內外學者的關注和研究.König等[7]率先將激光加熱輔助車削技術應用于氮化硅陶瓷材料的加工,改善了材料的加工性能,獲得了表面粗糙度Ra低于0.5μm的加工表面.Hojati等[8]的研究表明,利用激光加熱溫度提升至250℃后,可將Ti6Al4V的加工刀具壽命提高1.7倍,通過加工效率的提升可降低30%的加工成本.王進[9]對GH4169材料進行了激光加熱輔助車削實驗研究,結果表明,激光加熱輔助車削能顯著提高表面完整性.Anderson等[10]對Inconel718材料進行了激光加熱輔助車削加工,與常規加工相比,比切削能(去除單位體積材料所需要的切削能量)降低25%[11],刀具壽命提高2―3倍.賈茹[12]研究了激光掃描速度和激光功率對SiCp/Al復合材料表面及內部溫度分布的影響規律,結果表明,較高的激光功率和較低的切削速度能夠獲得較好的溫度場.

激光輔助切削技術可使工件在切削之前獲得局部高溫,從而從熱軟化中受益,其核心工藝是通過調節激光參數精準控制切削區域(及熱影響區)的實時溫度場,進而調控其切削力和切屑形態,提升切削質量,改善刀具磨損問題.切削區域的溫度[13]對切削機理、刀具磨損以及加工表面質量等起著決定性的作用,溫度過低無法體現激光輔助加工的作用,溫度過高則會破壞材料,破壞鈦合金的微觀組織,從而導致鈦合金強度、硬度下降,影響其耐腐蝕性能,甚至會產生嚴重粘刀、加劇刀具磨損的現象.可見,準確預測切削區域在激光束同步輻照下的熱力耦合效應對于激光輔助切削工藝控制至關重要.文獻[14-15]針對AISI4340、42CrMo4材料的激光輔助車削過程進行了熱力順序耦合仿真,即先將車削過程建模為無熱源的正交車削過程,然后在模型中加入激光熱源模型進行順序耦合,其多步耦合仿真誤差較大且費時較長,尤其對激光輔助加熱對鈦合金切削力及切屑形成調控機制難以準確分析預測.為此,本文采用熱力直接耦合方法,以TC4為加工對象,建立了單一的激光輔助車削過程的三維瞬態溫度場有限元仿真模型,研究了不同參數(光斑大小、激光功率)激光輻照下的熱力耦合效應以及切削力及和切屑形成的調控機制.

1、熱力耦合仿真模型

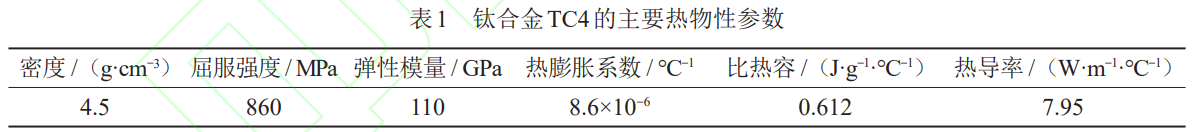

本文仿真鈦合金TC4(棒料,D=20mm)的主要熱物性參數如表1.

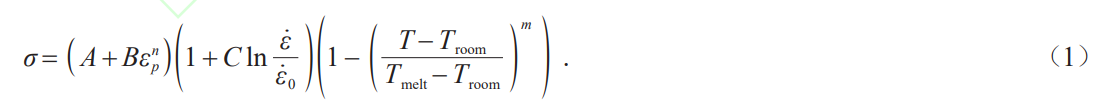

按Johnson-Cook模型建立TC4工件的本構方程,如式(1):

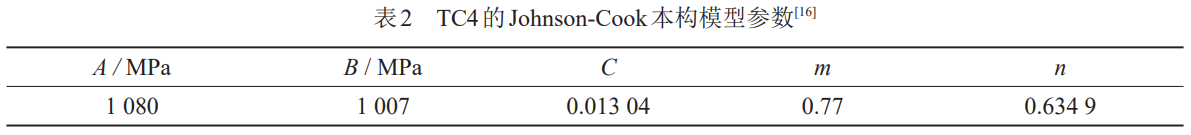

J-C本構方程主體由3部分構成,分別表征材料的應變硬化、應變速率強化以及熱軟化.模型全方位考慮了流變應力與應變、應變速率以及溫度之間的關系,能夠滿足各種條件下的仿真材料需求.式(1)中,A為準靜態下屈服強度,B為應變硬化系數,C為應變速率常數,εp為應變,ε̇0為參考應變率,n為應變硬化指數,m為熱軟化系數,Troom為室溫,Tmelt為材料熔點溫度.數值如表2所示.

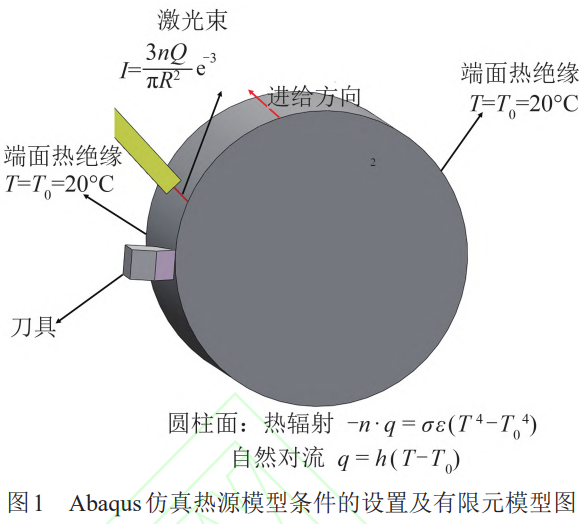

在機械車削旋轉工件上布置同步軸向移動激光熱源,建立3維瞬態傳熱模型(見圖1).采用Abaqus有限元仿真軟件,將工件的切削面網格進行細化以提高激光輻照時材料表面溫度場精度,共有155628個網格單元,平均尺寸為0.15mm,類型為溫度-位移耦合型.

激光熱源在用Fortran2015編寫的Vdflux子程序的幫助下以熱流形式定義,如式(2)表示的高斯分布表面熱源方程[17]:

其中,n為工件對激光的吸收率(本文中標定為0.30[18]),Q為激光的功率,R為激光光斑的半徑,r為到激光光斑中心的距離.在激光輻照下,工件溫度迅速升高,工件表面與周圍空氣之間的輻射傳熱由式(3)計算:

其中,σ和ε分別為斯蒂藩-玻爾茲曼常數和發射率;q為熱流密度,單位為W·m−2.根據Yang等[19]對鈦合金TC4表面發射率的研究,將鈦合金表面發射率設為0.22.此外,考慮工件表面與周圍環境之間的熱對流,用式(4)表示:

其中,h表示對流換熱系數,單位為W·m−2·K−1.導熱主要描述固體間的熱量傳遞,可以用傅里葉定律來描述,q可表示為式(5):

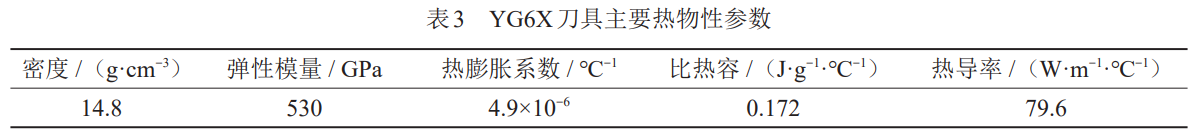

其中,k表示熱導率,單位為W·m−1·K−1;T表示溫度,單位為K;¶T/¶x表示沿導熱熱量傳遞方向上的溫度變化率,負號表示溫度從高溫向低溫部分傳遞.激光束光斑與切削位置之間的相對間距應足夠短,以減少激光加熱的冷卻.然而,相對間距過短會使激光束直接反射到刀具上,損傷刀具壽命,故相對間距設置為6mm.本文采用典型YG6X車刀(熱物性參數見表3),主偏角為35°,副偏角為16°,刃傾角為0°.刀具的網格采用和工件一樣的溫度位移耦合,采用縮減積分,將靠近主切削刃部分的網格進行細化,一共劃分為1560個網格.

在溫度場模型中,將工件的切削面網格進行細化以提高結果的精度,更好地分析激光加熱時材料表面的溫度分布,將工件進行空心化處理,以節省計算資源.將半徑在9―10mm之間的網格進行細化,平均網格尺寸為0.15mm,將半徑小于9mm的工件內部劃分成平均網格尺寸為1mm的更大網格,一共有155628個網格單元,網格類型為溫度-位移耦合型.

2、結果與討論

2.1激光輔助車削區域溫度的調控因素及規律

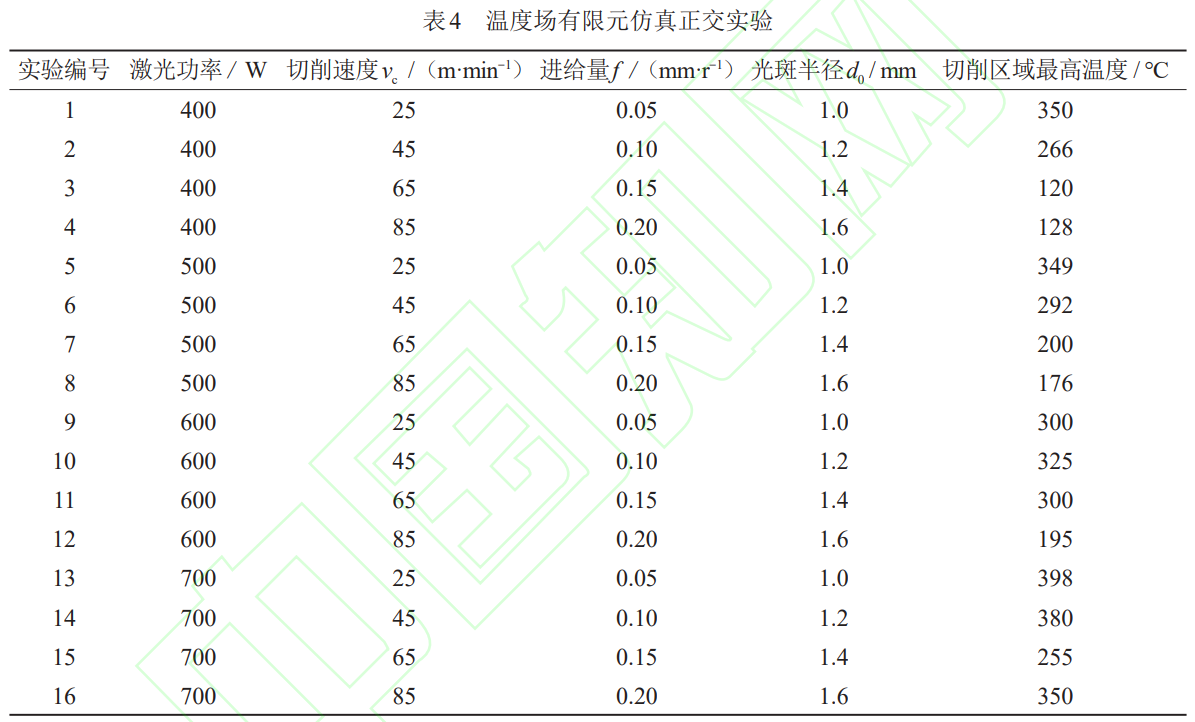

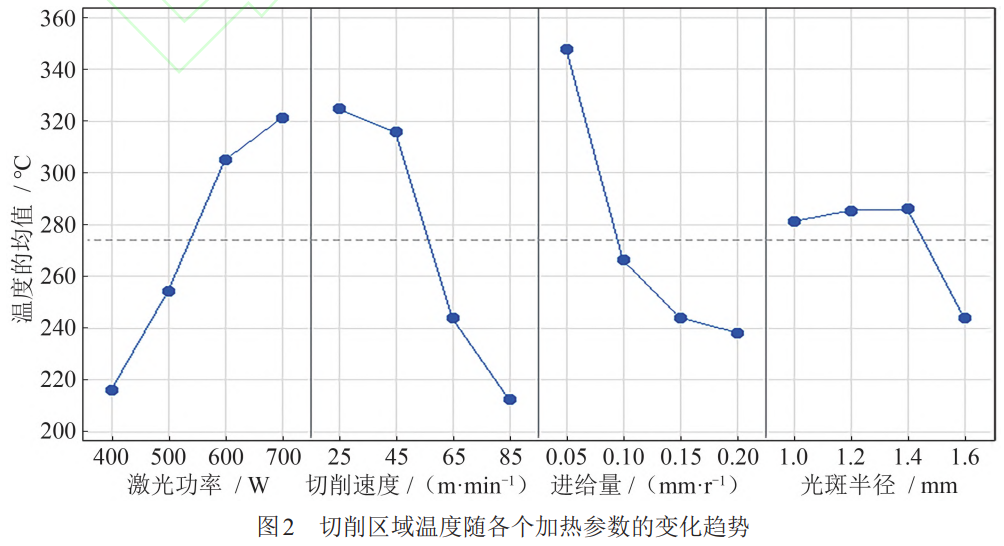

根據激光輔助車削工藝原理,其切削區域溫度主要受激光參數(激光功率、光斑尺寸)和切削參數(切削速度、進給量)協同調控.為此,以準瞬態0.75mm3切削體積(對應0.1s切削量)的最高溫度為切削區域溫度特征指標,設計了4因素4水平的正交實驗參數表,仿真分析激光輔助車削區域溫度的調控因素及其規律,結果如表4及圖2所示.

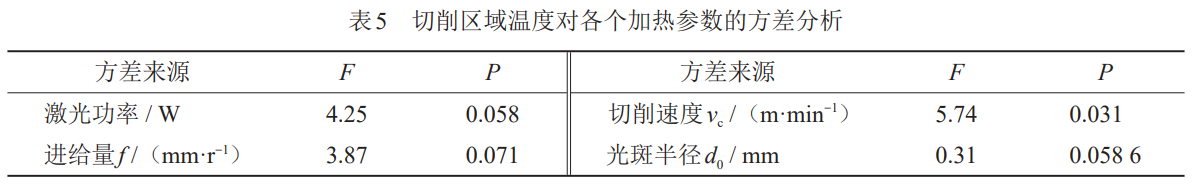

將輸出點溫度與激光參數及切削參數的關系進行方差分析,結果如表5所示,光斑半徑的P值遠遠大于0.05,表明其對輸出點的溫度影響很小,這是因為輸出點溫度主要與激光和工件的相互作用時間有關,光斑大小只會影響其光斑范圍內的溫度大小,對輸出點溫度影響不大,故在后續仿真實驗中固定d0=1mm.進給量對工件徑向溫度傳導最重要,會使激光在工件表面上運動的更快,工件表面瞬態切削體積的激光輻照時間和熱輸入量相對減少.

2.2激光輔助車削的切削力調控規律

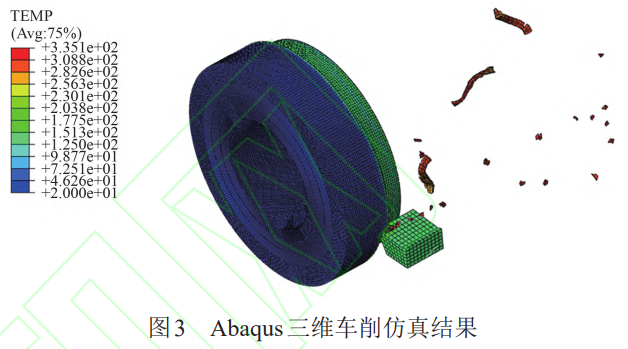

利用Abaqus選擇動力溫度-位移顯式進行車削仿真,如圖3所示,常規車削對工件溫度場的影響較小且絕大部分熱量被切屑帶走,相比激光輻照對切削區域的溫度影響可以忽略.建立激光加熱輔助車削有限元仿真模型,并與常規加工進行比較,研究激光輻照下主切削力降低最多的切削深度.在進行車削仿真模擬材料去除過程時,需要建立適當的切屑分離準則.

本文仿真采用Johnson-Cook失效準則,其失效參數由式(6)給出:

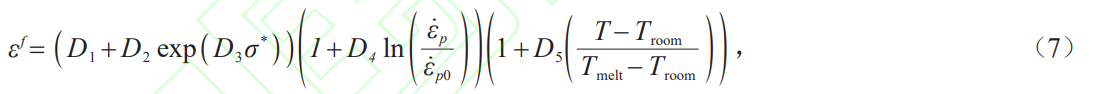

其中,D表示失效參數,Dε為等效塑性應變增量,εf為失效應變.εf定義由式(7)給出:

其中,σ*為相對應力,D1―D5為失效參數,數值由表6給出.

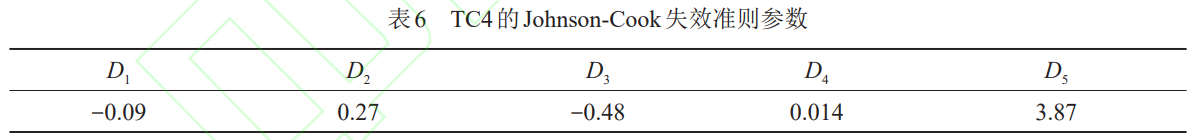

對激光加熱輔助車削模型和常規切削模型進行對比分析,設置0.1mm―0.5mm等差遞增的切削深度,在低溫車削條件(vc=65m·min−1,f=0.15mm·r−1)、高溫車削條件(vc=45m·min−1,f=0.1mm·r−1)、激光輔助低溫車削條件(P=400W,切削區域溫度<250℃)、激光輔助高溫車削條件(P=600W,切削區域溫度>350℃)下,比較切削力的變化,結果如圖4.

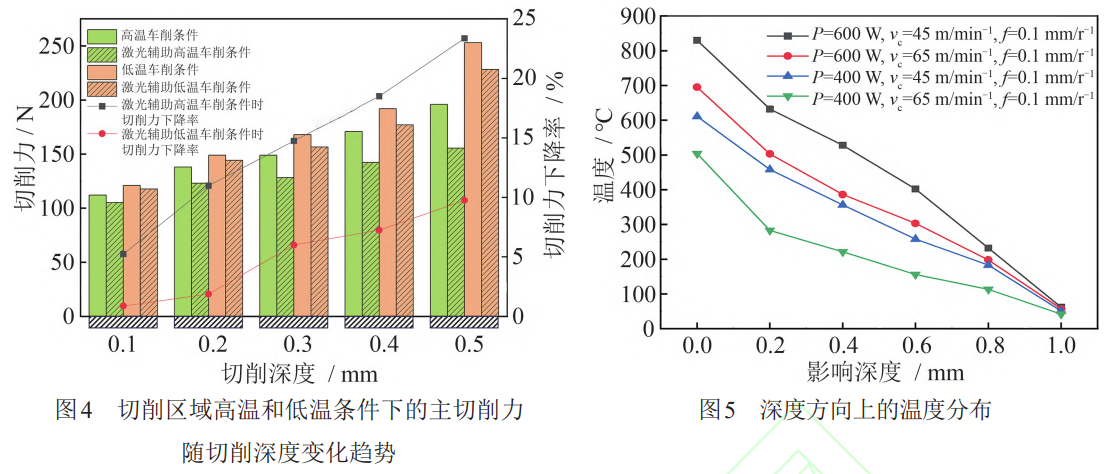

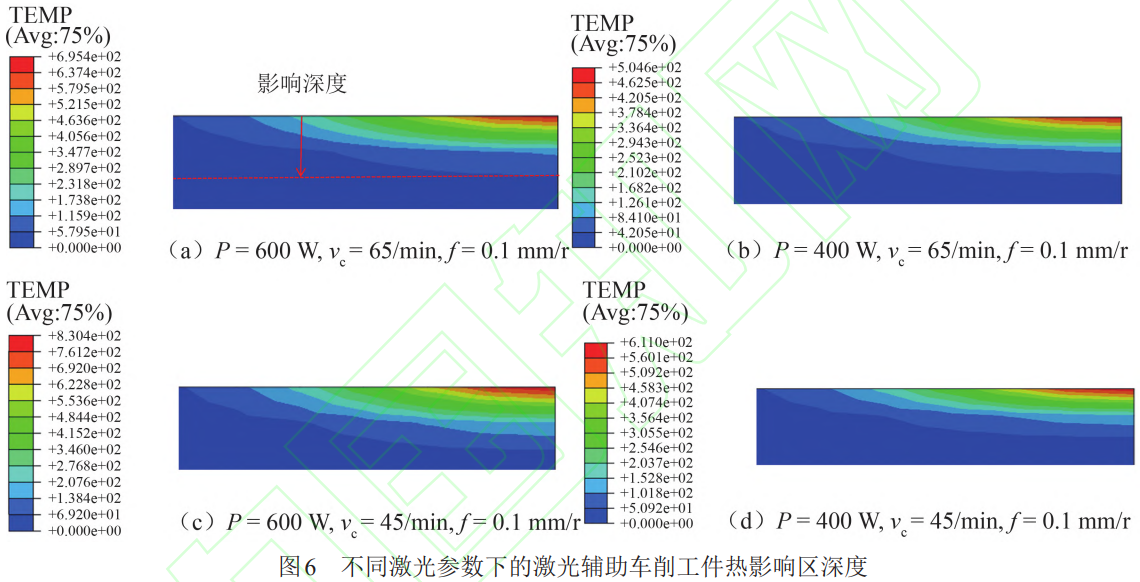

由圖4可以看出,在激光輔助低溫車削條件下,隨著切削深度的變化,與低溫車削條件相比,主切削力最高降低9.8%,平均降低6.1%;在激光輔助高溫車削條件下,切削深度越大,主切削力降低越明顯,平均降低了13.6%,尤其當切削深度為0.5mm時,主切削力最多降低20.69%,可見激光輻照可以有效降低車削的主切削力.但是,由于激光輻照加熱使得加工表面溫度非常高而在深度方向上下降又很快(如圖5、圖6(a)所示),所以當切削深度小于0.2mm時,切削區域溫度為463℃,這種情況易導致工件與刀具熱應力粘連,反而使得主切削力增加,因此要根據工件材料熱物理性質選擇合適的切削深度和激光輻照加熱溫度,以實現最大化降低主切削力.

2.3激光輔助車削的切屑形狀調控規律

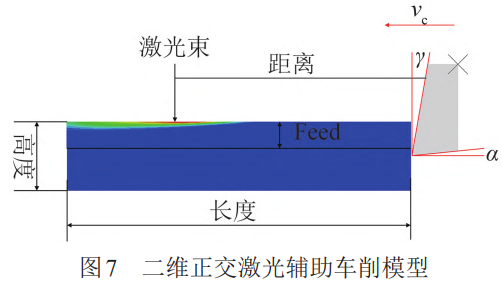

在鈦合金車削過程中,通常會形成不同于傳統切屑(變形均勻)的鋸齒狀切屑.鋸齒狀切屑內部不同部位的變形非常不均,由變形程度很大的窄帶和變形很小的鋸齒基塊組成,外表面呈現規律的鋸齒狀.絕熱剪切理論認為,高速切削中存在很高的應變速率,剪切變形高度集中在狹小的剪切面上,這使得材料塑性變形產生的熱量來不及散發,從而導致金屬材料的溫度局部增加,使得材料的熱軟化效應增強.材料在高應變速率條件下的變形主要取決于兩個互相競爭的因素:一是由于應變增加導致的加工硬化現象,二是由于絕熱溫升導致的熱軟化效應.當熱軟化效應大于應變、應變率的強化效應時,材料產生熱塑性失穩,產生絕熱剪切帶,絕熱剪切帶周期性間隔分布形成鋸齒形切屑[20].在本文討論的外圓車削過程中,刀具刃傾角為0°(直角切削),即刀具的切削刃與切削速度方向垂直,切屑沿著刀具的刀刃法線流出,故采用二維正交車削模型(見圖7)來研究切屑形貌,將刀具的前角γ設置為−10°,后角α設置為6°.

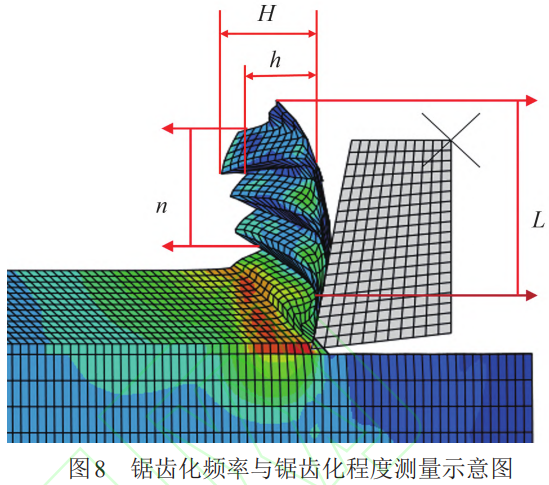

采用Schulz提出的Gs指標[21](鋸齒狀切屑的齒頂高與齒底高的差值與齒頂高之比)進行量化表征,如式(8):

其中,H為齒頂高,h為齒底高.測量方法如圖8.

鋸齒化頻率表示單位時間或者單位長度上鋸齒節塊的個數,反映切削過程中鋸齒節塊產生的快慢.鋸齒化頻率有不同的表示方式,本文中采用單位時間內的鋸齒化頻率,n表示長度為L內鋸齒單元的數量,v表示切削速度.計算方法由式(9)[22]給出,測量方法如圖8給出.

圖9為常規車削和激光輔助車削工況下切屑鋸齒化程度和鋸齒化頻率隨著切削速度的變化趨勢圖.可以看到,與常規車削相比,相同切削速度下,激光輔助車削的切屑鋸齒化程度得到有效降低,鋸齒化頻率增高.鋸齒化程度Gs的大小主要取決于前一個鋸齒單元相對后續鋸齒單元向外滑移的距離L,滑移量主要取決于切削底層材料發生熱塑性失穩的體積.激光輔助車削時,由于激光輻照所致的更高切削區域溫度,材料的熱軟化效應增強,靠近刀尖處的切削層熱軟化效應更易超過應變和應變率強化效應,這使得材料更容易產生熱塑性失穩.單位切削寬度內靠近刀尖處切削底層材料發生熱塑性失穩的體積呈減小趨勢,導致鋸齒化程度降低.鋸齒化頻率ft與齒距呈反比.激光輔助車削時,一個鋸齒單元形成所對應的切削路程縮短,齒距隨之減小,鋸齒狀切屑的齒距比普通車削的齒距呈減小趨勢,使得激光輔助加工下鋸齒狀切屑的鋸齒化頻率增加.

3、結論

本文對激光輔助車削加工鈦合金TC4進行了三維準瞬態熱力耦合仿真研究,揭示了激光輻照切削區域的溫度場形態及其對切削力和切屑形貌的影響機制,主要結果如下.

1)準瞬態切削體積的最高溫度主要受激光參數(激光功率、光斑尺寸)和切削參數(切削速度、進給量)協同調控.工件表面瞬態切削體積的激光輻照時間和熱輸入量主要受進給量控制.

2)激光輻照可有效降低主切削力.應根據工件材料熱物理性質選擇合適的切削深度和激光輻照加熱溫度,以實現最大化降低主切削力.當激光輔助輻照鈦合金TC4的切削區域溫度大于350℃、切削深度為0.5mm時,主切削力最大降低了20.69%,平均降低了13.6%.

3)與常規車削相比,相同切削速度下,激光輔助車削的切屑鋸齒化程度均得到有效降低,鋸齒化頻率增高.因為激光輻照,切削區域溫度升高,材料發生熱塑性失穩的體積呈減小趨勢,所以與常規車削相比,在相同的切屑長度下,激光輔助車削可獲得更小的切屑齒距.

參考文獻

[1] 楊冠軍, 趙永慶, 于振濤, 等. 鈦合金研究、加工與應用的新進展[J]. 材料導報, 2001(10): 19-21.

[2] 楊闖, 王亮, 彭先文. 鈦及鈦合金的表面滲氧強化技術[J]. 現代機械, 2013(2): 74-75, 86.

[3] 羅新民, 趙廣志, 張永康, 等. Ti-6Al-4V激光沖擊強化及其微結構響應分析[J]. 金屬學報, 2012, 48(9): 1116-1122.

[4] 王鶴儀. TC4鈦合金車削加工的研究[J]. 特鋼技術, 2012(4): 47-49.

[5] Yang X P, Liu C R. Machining Titanium and Its Alloys [J]. Machining Science and Technology, 1999, 3(1): 107-139.

[6] Smurov I Y, Okorokov L V. Laser Assisted Machining [M]. Netherlands: Springer, 1993: 234-238.

[7] König W, Zaboklickl A K. Laser-Assisted Hot Machining of Ceramics and Composite Materials [EB/OL]. [2024-04-08]. https://cir.nii.ac.jp/crid/1572824501237398784.

[8] Hojati F, Azarhoushang B, Daneshi A, et al. Laser Pre-Structure-Assisted Micro-Milling of Ti6Al4V Titanium Alloy [J]. The International Journal of Advanced Manufacturing Technology, 2022, 120(3): 1765-1776.

[9] 王進. 激光加熱輔助車削高溫合金的表面完整性研究[D]. 沈陽: 沈陽航空航天大學, 2022: 41-43.

[10] Anderson M, Parwa R, Shin Y C. Laser-Assisted Machining of Inconel 718 with an Economic Analysis [J]. International Journal of Machine Tools and Manufacture, 2006, 46(14): 1879-1891.

[11] Rodrigues A R, Coelho R T. Influence of the Tool Edge Geometry on Specific Cutting Energy at High Speed Cutting [J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2007, 29(3): 279-283.

[12] 賈茹. SiCp/Al復合材料激光輔助車削技術與實驗研究[D]. 長春: 長春工業大學, 2023: 19-22

[13] Yang B D, Lei S T. Laser-Assisted Milling of Silicon Nitride Ceramic: A Machinability Study [J]. International Journal of Mechatronics and Manufacturing Systems, 2008, 1(1): 116-130.

[14] Khatir F A, Sadeghi M H, Akar S. Investigation of Surface Integrity in Laser-Assisted Turning of AISI 4340 Hardened Steel: Finite Element Simulation with Experimental Verification [J]. Optics & Laser Technology, 2022, 147: 107632.

[15] Germain G, Dal Santo P, Lebrun J L. Comprehension of Chip Formation in Laser Assisted Machining [J]. Mach Tool Manuf, 2001, 51(3): 230-238.

[16] Khan A S, Sung Suh Y, Kazmi R. Quasi-Static and Dynamic Loading Responses and Constitutive Modeling of Titanium Alloys [J]. International Journal of Plasticity, 2004, 20(12): 2233-2248.

[17] Kong X J, Hu G, Hou N, et al. Numerical and Experimental Investigations on the Laser Assisted Machining of the TC6 Titanium Alloy [J]. Journal of Manufacturing Processes, 2023, 96: 68-79.

[18] 黎昊宇. 鈦合金TC4激光加熱輔助車削工藝參數優化研究[D]. 武漢: 華中科技大學, 2018: 17-18

[19] Yang J H, Sun S J, Brandt M, et al. Experimental Investigation and 3D Finite Element Prediction of the Heat Affected Zone during Laser Assisted Machining of Ti6Al4V Alloy [J]. Journal of Materials Processing Technology, 2010, 210(15): 2215-2222.

[20] 楊揚, 程信林. 絕熱剪切的研究現狀及發展趨勢[J]. 中國有色金屬學報, 2002(3): 401-408.

[21] Schulz H, Abele E, Sahm A. Material Aspects of Chip Formation in HSC Machining [J]. Cirp Annals-Manufacturing Technology, 2001, 50(1): 45-48.

[22] 程職玲. 高速切削鋸齒形切屑的試驗研究與有限元模擬[D]. 大連: 大連理工大學, 2015: 42-43.