發布日期:2025-3-27 23:14:32

TA12鈦合金是一種近α型熱強鈦合金,因其優異的物理和化學性能,被廣泛應用于航空領域上的各種結構件中,如航空發動機的壓氣機盤、葉片、鼓筒,飛機結構中的接頭、梁、大型壁板和焊接承力框等結構件[1-3]。化學銑切加工(簡稱“化銑”)是一種近年來廣泛應用于金屬上的非機械加工方法,它利用化學介質(溶液)腐蝕金屬結構件上需加工部位,以滿足加工精度要求高和形狀復雜構件的生產加工要求,尤其對超薄壁、不等壁、幾何形狀復雜的工件進行化銑加工更加簡便易行[4-6]。在現代飛機結構設計中,飛機的許多結構件均采用了輕合金,如鈦合金、鋁合金等。化銑加工技術在國內外已成為一種減輕飛機結構重量的通用加工方法,但該課題研究涉及到的專利及保密內容較多,因此其相關的報道和書籍均較少[7-10]。目前,國內外鈦合金化銑工藝基礎配方相對較成熟,但隨著生產加工要求的提高,在工藝配方及添加劑合理使用上還需進一步完善,以提高化銑表面性能[11-13]。

鈦合金腐蝕過程是鈦合金化銑中的主要過程。該過程影響因素較多,選用適宜的添加劑能使此過程的化銑表面腐蝕均勻,還可防止化銑時在銑切面產生小孔、凸起、凹陷、毛刺等缺陷,同時能減少基材的滲氫量,防止鈦合金發生氫脆[14-15]。本文通過在TA12化銑槽液中加入添加劑,研究幾種添加劑及其互配后對化銑性能的影響,以期能有效提高TA12鈦合金的表面化銑性能。

1、實驗

1.1實驗材料

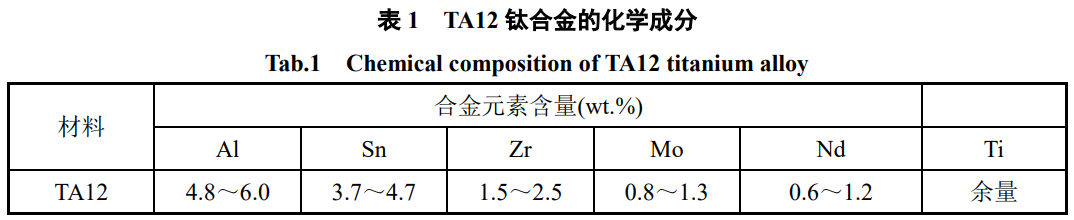

采用2.5mm的TA12鈦合金退火狀態板材,其材料的成分見表1。

1.2化銑加工過程

鈦合金化銑過程主要包括除油、酸洗、涂膠、固化、刻型、化銑、去掛灰、除膠。化銑過程中,化銑工件表面必須保持潔凈。首先,其除油工藝所需配方包括40g.L−1的NaOH,25g.L−1的Na2CO3,40g.L−1的Na3PO4以及5g.L−1的Na2SiO3,除油工藝的溫度設定為70℃~90℃,時間設定為10~20min。

酸洗工藝可提高保護層與零件被保護表面的附著力,其配方及參數為:硝酸(65%濃度)含量40%,氫氟酸(40%濃度)含量2%~5%,酸洗溫度為常溫,酸洗時間設定為1~3min。工件除油、酸洗吹干后進行涂覆保護膠工序,涂覆方法是將試樣完全浸漬于保護膠涂料中,取出試樣后在空氣中自然干燥約30min,重復上述浸涂步驟3~4次,使涂層厚度達到約0.3mm。后續在自然干燥24h后進行手術刀刻型,刻型時保持刀尖與零件表面垂直,刀柄與刀尖運行方向夾角約為60°,調整壓力至均勻適度,待刻型結束后去掉化銑加工部分的保護膠。

TA12鈦合金化銑基礎配方包括含量為125mL.L−1的HF和275mL.L−1的HNO3。添加劑包括含量為1.0g.L−1的潤濕劑(wettingagent,簡寫為“WA”)、0.8g.L−1的吸附劑(adsorbent,簡寫為“AD”)、0.5g.L−1的緩蝕劑(corrosioninhibitor,簡寫為“CI”)和15.0g.L−1的分散劑(dispersant,簡寫為“DI”)組成。化銑溫度設定為25℃,時間由化銑深度而定。化銑后工件用流動水清洗,再浸漬于50%濃度的硝酸溶液中除去表面黑色掛灰。隨后取出工件并用純凈水清洗并干燥,剝去保護層。

1.3性能測試

(1)化銑腐蝕速度。化銑腐蝕速度v是采用單位時間內的腐蝕深度來表示,單位為μm/min。(2)表面粗糙度。采用JB-6C粗糙度儀測量,表面粗糙度Ra按照GB1031—2016標準,以表面輪廓的算術平均偏差來表示。(3)浸蝕比。浸蝕比F是化銑保護層下化銑寬度a與化銑深度b之比(F=a/b)。(4)滲氫量。滲氫量CH是用單位體積內氫原子濃度來表示。即滲氫量為化銑區域在化銑前、后的氫含量差值。

2、結果與討論

2.1添加劑對化銑腐蝕速度的影響

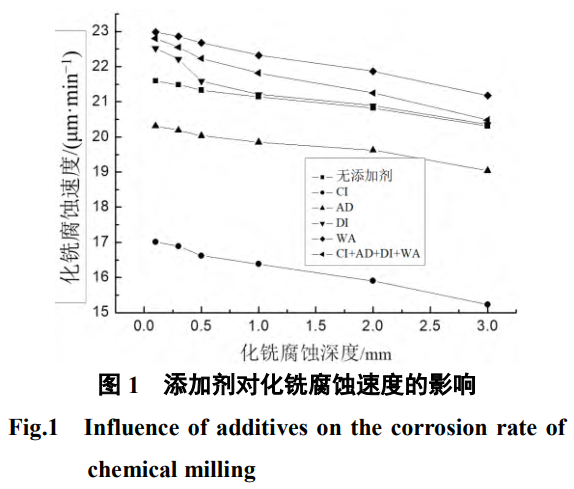

圖1為TA12在化銑基礎配方中采用不同添加劑化銑時化銑腐蝕速度的測試結果。

圖1表明,TA12在含有不同添加劑的化銑液中化銑時,隨化銑深度的增加其化銑腐蝕深度均呈下降趨勢。在不含任何添加劑的化銑液中化銑時,相比添加CI、AD的化銑液,化銑相同腐蝕深度的化銑腐蝕速度均高于后兩者,但低于WA、DI及四種添加劑復配。當化銑液中加入CI時,化銑腐蝕速度明顯降低,說明CI在化銑液中主要起到緩蝕作用。添加AD時,由于其具有一定的吸附功能,阻滯了界面的化學及電化學腐蝕過程,降低了化銑腐蝕速度。添加劑DI是一種陰離子型表面添加劑,在化銑液表面形成一層薄膜,生產憎水性陰離子,改變了溶液表面分子排列方式,起降低表面張力和分散的作用。添加劑WA為一種雙子陽離子型表面添加劑,在化銑液中生產兩種憎水性陽離子,能降低物體表面張力,增強潤濕作用。當四者復配時其化銑腐蝕速度略高于無添加劑和添加DI的化銑腐蝕速度,略低于添加WA的化銑腐蝕速度。復配后的添加劑在化銑液中能夠促進表面添加劑形成膠束,使添加劑單分子分散或被吸附在界面而降低表面張力,提升了生成氫氣的逸出速度,更好地帶動腐蝕產物的擴散,加大了單位時間內HF與加工面的接觸面積,化銑腐蝕速度加快。同時還能吸附在微觀凹陷面,延緩其腐蝕并起到整平作用。

2.2添加劑對化銑區域表面形貌的影響

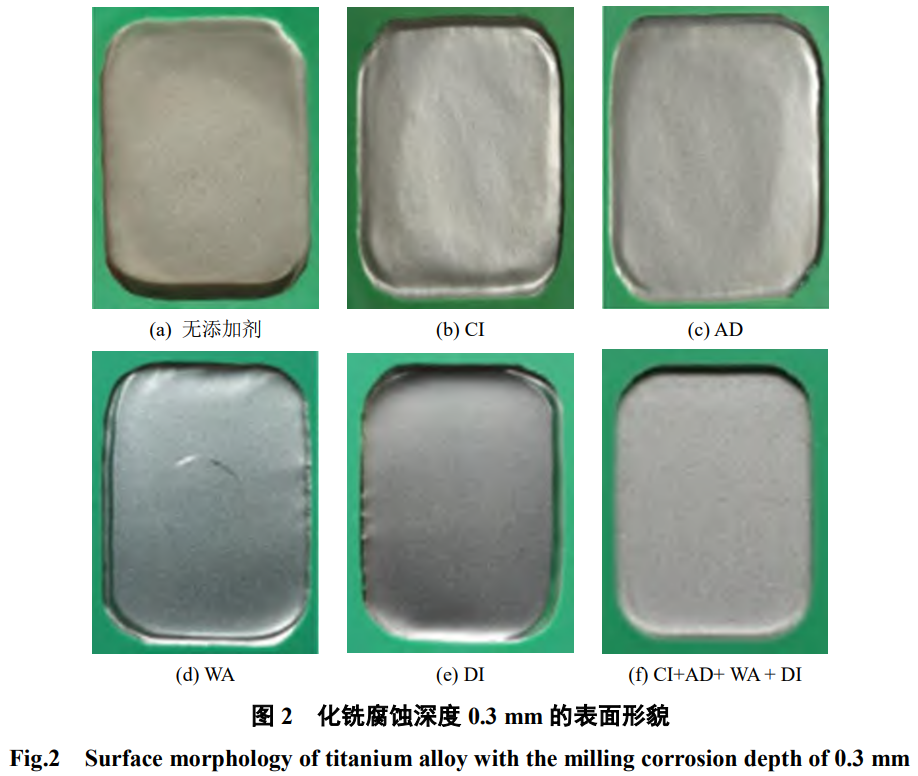

圖2為TA12鈦合金在含不同添加劑的化銑液中化銑腐蝕深度為0.3mm時化銑區域形貌。

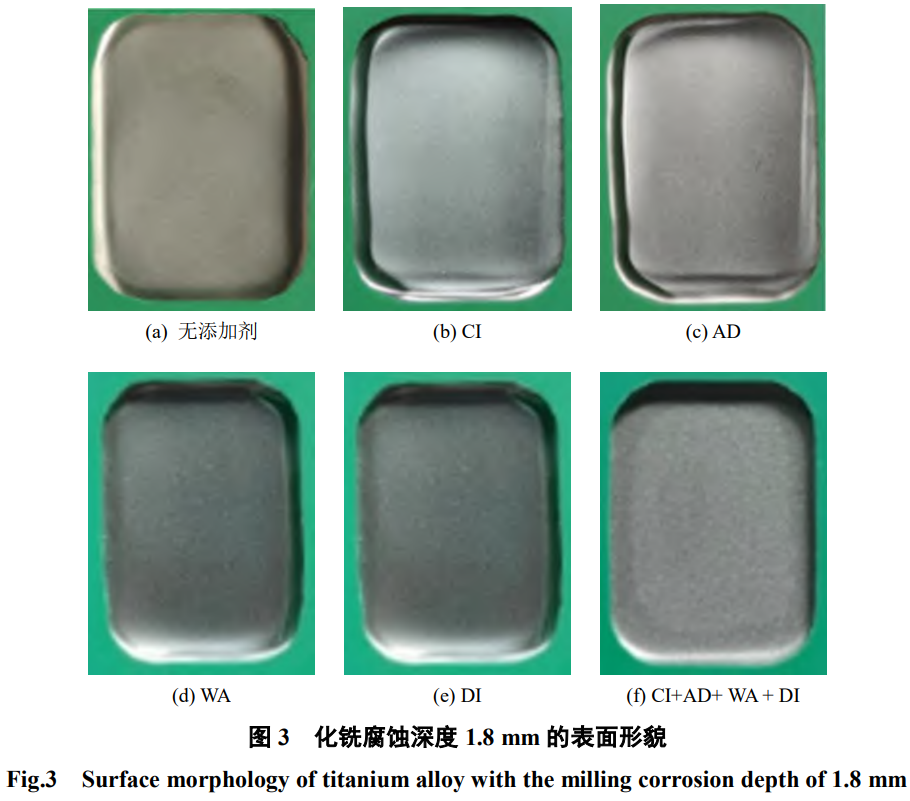

圖3為TA12鈦合金在含不同添加劑的化銑液中化銑深度為1.8mm時化銑區域形貌。

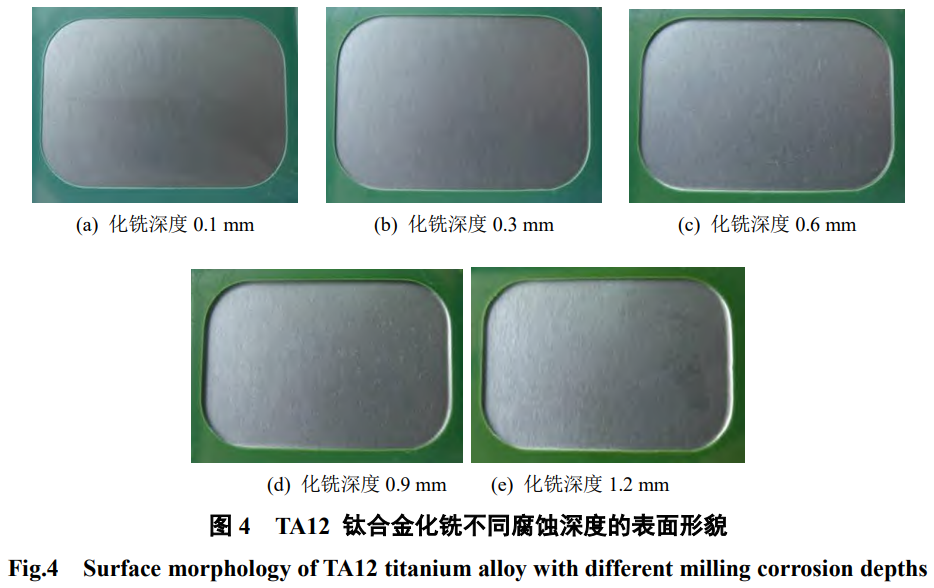

圖4為TA12鈦合金在復配型添加劑的化銑液中化銑不同深度時的試樣表面形貌。

從圖2、圖3可看出,TA12在化銑腐蝕深度分別為0.3和1.8mm時,單一添加劑時化銑區域表面會出現化銑面不平整、有凸起和凹陷及圓角區域不圓滑等缺陷。而添加復配型添加劑時表面質量較好。圖4表明:TA12在化銑液中添加復配型添加劑進行化銑不同化銑深度時,化銑后的化銑表面和圓角區域均平整圓滑光亮,幾乎無缺陷。

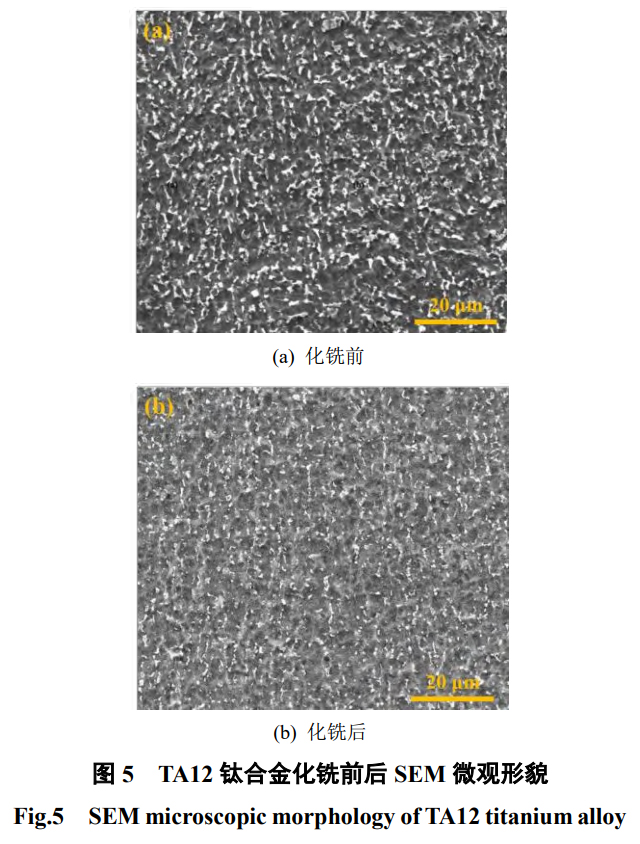

圖5是掃描電鏡下觀察TA12在含復配型添加劑的化銑液中化銑前和化銑后的表面微觀形貌。可以看出化銑后的表面凹坑變淺,相對更平整。TA12化銑前表面粗糙度值為0.538μm,化銑后則為0.422μm,化銑后表面粗糙度值降低,表明復配型添加劑能提高化銑表面質量。

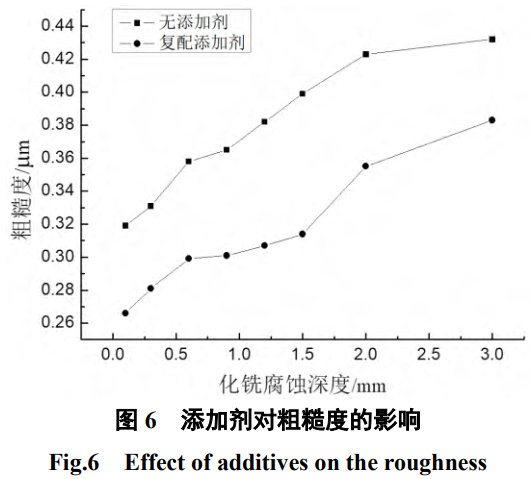

圖6為化銑基礎配方中采用無添加劑和復配添加劑時的化銑表面粗糙度的測試結果。

由圖6可看出,在化銑相同腐蝕深度時,加入復配添加劑的化銑液化銑表面粗糙度值在整體上均小于無添加劑。TA12在化銑過程中,復配添加劑在化銑液中能提供多種離子,進而起到協同及膠束作用,既極大地降低了界面的表面張力,使氫氣快速逸出,又在凹洼處吸附,延緩其腐蝕,使化銑微觀表面凸起處與凹洼處表面活性不同。其中,凸起處在氫氣泡逸出的攪拌下能盡快露出新鮮表面,加快HF對凸起處的腐蝕速度,而凹洼處表面被添加劑吸附,阻滯了HF對其腐蝕,起到整平作用,降低了化銑表面粗糙度。

2.3添加劑劑對化銑浸蝕比的影響

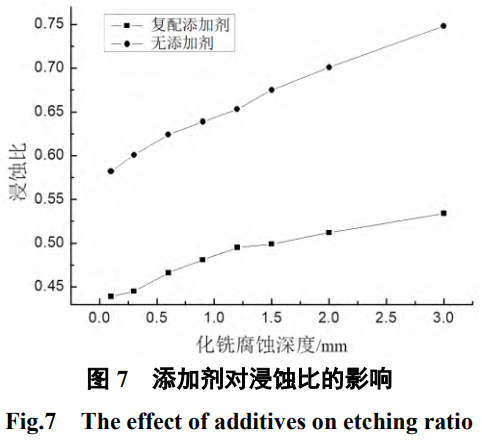

圖7為TA12在有、無復配添加劑的化銑液中化銑時的浸蝕比結果。

從圖7可看出,隨著化銑腐蝕深度從0.1mm逐漸增加到3.0mm時,浸蝕比值也一直在增大。化銑液在無添加劑時的浸蝕比值由0.582增大到0.748,增大了0.166,超過了航空公司在浸蝕比公差帶最優指標為±0.1的要求,不利于化銑過程控制。而在有復配添加劑時,浸蝕比值則由0.439增大到0.534,只增大了0.095,滿足航空公司在浸蝕比公差帶最優指標為±0.1的要求。由此可知,TA12在化銑時,復配添加劑能有效降低浸蝕比值波動幅度。由于復配添加劑能促使生產的氫氣泡更快脫附逸出,增強溶液攪拌作用,鈦離子等腐蝕產物的快速擴散穩定了鈦合金基體微觀表面上縱深橫向上的腐蝕溶解加工速度,減小了浸蝕比值的波動。

2.4添加劑劑對滲氫量的影響

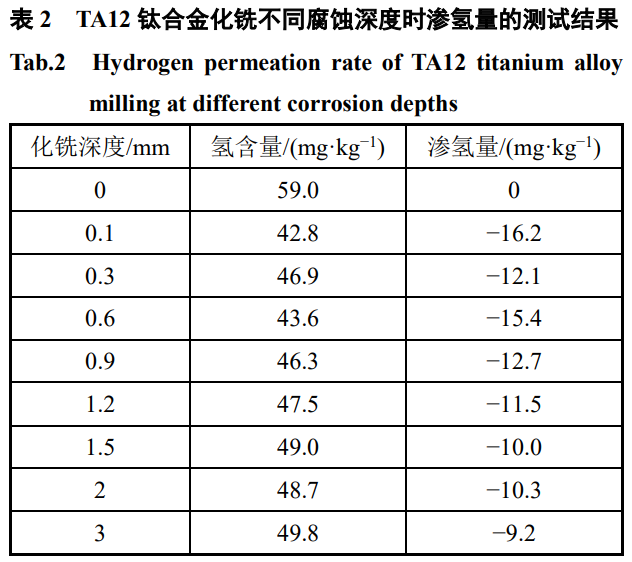

一般在鈦合金普通化銑工藝中滲氫量不超過0.015%(即150mg.kg−1),但在航天軍工上的高精化銑工藝中滲氫量要求進一步降低,要求低于0.003%(即30mg.kg−1)。滲氫量過高易導致氫脆,致使材料的塑性及韌性明顯下降。TA12基材化銑前滲氫量為59mg.kg−1,在含有復配型添加劑的化銑液中化銑后的滲氫量測試結果如表2所示。

從表2中可知,TA12鈦合金試樣在含復配添加劑的化銑液中化銑時,化銑表面的氫含量隨化銑腐蝕深度的增加總體呈上升趨勢,但均在40~50mg.kg−1范圍內波動,均低于基材表面氫含量59mg.kg−1。氫含量測試后的結果顯示,滲氫量數值均為負值,表明TA12在含復配添加劑的化銑液中化銑時,滿足鈦合金高精密化銑滲氫量小于30mg.kg−1的要求。

3、結論

(1)在TA12鈦合金化銑液中分別加入單一添加劑和復配添加劑時,均隨化銑腐蝕深度的增加,化銑腐蝕速度呈下降趨勢。添加復配添加劑的化銑腐蝕速度范圍為20~23μm/min。

(2)在TA12化銑液中添加復配添加劑時,化銑區域的表面質量優于無添加劑和單一添加劑的表面質量,復配添加劑能提高化銑表面質量。

(3)復配添加劑能有效降低TA12化銑的浸蝕比值,其波動幅度為0.095,有利于深化銑的過程控制。

(4)TA12化銑液中添加復配添加劑化銑后表面氫含量為40~50mg.kg−1,均低于基材表面氫含量,復配添加劑可有效降低化銑面的含氫量,不會出現氫脆。

參考文獻

[1]林翠,劉楓,趙晴,等.TC4鈦合金腐蝕加工速度和表面質量影響因素研究[J].航空材料學報,2008(5):50-54.

[2]張秋平.鈦合金結構件加工新工藝[J].飛航導彈,2010(1):86-90.

[3]趙永崗,張春剛,王輝,等.化學銑切在鈦合金加工中的研究及應用[J].表面技術,2009,38(6):83-86.

[4]李荻,金蕾.鈦合金化學銑切液的研究[J].稀有金屬,1991(1):22-25.

[5]薛露平,葉暉,許維超.基于均勻設計的鈦合金化銑工藝研究與應用[J].火箭推進,2016,42(4):97-102.

[6]李慶春.TA12鈦合金深度化銑工藝及銑后性能研究[D].哈爾濱:哈爾濱工業大學,2015.

[7]周禮君,趙晴,杜楠,等.TC4鈦合金化學銑切槽液調整與再生[J].表面技術,2018,47(4):190-195.

[8]林翠,趙晴,文慶杰.TC1鈦合金的腐蝕加工及其對基體性能影響[J].材料工程,2015,43(7):48-55.

[9]萬斌,趙遠濤,李文戈.化學銑切參數對TA15鈦合金XRD的影響[J].腐蝕與防護,2023,44(10):37-41.

[10]林翠,杜楠,胡舸,等.氫氟酸-硝酸體系中Ti-6Al-4V的腐蝕加工溶解特征[J].稀有金屬材料與工程,2016,45(10):2628-2634.

[11]李荻,金蕾.工藝因素對鈦合金化銑的影響[J].稀有金屬,1991(2):120-123.

[12]戚運蓮,鄧炬,洪權,等.鈦薄壁球體的化學銑加工[J].中國有色金屬學報,1998(2):259-262.

[13]張紅,朱彥海.鈦合金化學銑切工藝研究[J].航空工藝技術,1996(6):29-30.

[14]戚運蓮,鄧炬,洪權,等.鈦和鈦合金化學銑切中的吸氫及其影響[J].航空制造技術,2000(2):30-32.

[15]王帥東,張昕宇,趙武軍,等.2195鋁鋰合金堿性化學銑切工藝探究[J].電鍍與精飾,2020,42(1):33-35.

[16]林翠,胡舸,梁靜,等.TC1和TC4鈦合金腐蝕加工溶解行為研究[J].航空材料學報,2010,30(6):43-50.

tag標簽:TA12鈦合金