發布日期:2025-3-22 11:33:39

TC18鈦合金的名義成分為Ti-5Al-5Mo-5V-1Cr1Fe(wt%),是我國在蘇聯VT22合金基礎上發展起來的一種高強韌鈦合金[1-2]。由于其具有優異的強韌性、淬透性、鍛透性等綜合性能優勢,在飛機起落架橫梁、機身對接框等主承力件上得到廣泛應用,因此,TC18鈦合金成為國家重點發展和裝備的一種鈦合金[2]。大型結構件的生產離不開熱加工,鍛造工藝作為整個熱加工過程中的關鍵環節,鍛造工藝參數,如鍛造溫度、變形速率、變形量等將直接影響材料的微觀組織進而影響合金的力學性能[3]。特別是對于鈦合金而言,顯著的組織遺傳性往往使得由于不恰當鍛造工藝形成的微觀組織很難通過后續熱加工或熱處理工藝得到糾正和消除。因此,正確制定和實施鍛造工藝對控制合金組織、優化性能至關重要。

熱模擬壓縮是實驗室規模的熱加工變形實驗,其結果常用于工業大規格生產時鍛造工藝制定的重要參考依據。針對TC18合金,國內外學者們進行了熱壓縮行為研究。Qu等[4]表征了TC18合金的熱變形行為,提出試樣在變形過程中同時存在動態回復(DRV)和動態再結晶(DRX)兩種軟化機制,其中動態再結晶貫穿整個熱變形始終。Luo等[1]研究了等溫壓縮過程中TC18合金流變行為和組織演化之間的關系,指出位錯滑移和攀移是熱變形過程中的主要塑變機制,流變曲線形狀在微觀上強烈依賴于應變硬化、熱軟化和組織軟化三者之間的競爭。進一步,Zherebtsov等[5]探究了片層組織合金的熱變形組織演化,發現β相中的亞結構演化主導了合金的微觀組織變化。對于合金在熱壓縮過程中的力學性能,如流變應力、應變速率敏感性、應變硬化等,學者們也進行了研究,這其中包括α相形態演化和流變軟化行為的依賴關系[6]、基于組織變化的加工硬化率和應變速率敏感系數關系方程的建立[7]、形變過程中動態回復和動態再結晶競爭關系的探討等[8]。盡管目前關于TC18合金的熱變形行為及組織演化開展了一些研究工作,但是該合金作為一種典型的雙相鈦合金,其通常包括的α和β兩相,在變形過程中涉及的相變和形變將導致更為復雜的組織演化,同時熱變形過程中的加熱軟化和形變硬化的耦合作用使得變形條件也具有一定的復雜性。因此,該合金在熱變形過程中的力學行為及潛在的形變、相變機理需要進一步厘清。同時,TC18作為一種國家重點發展和裝備用鈦合金,針對其熱變形行為展開研究,通過揭示合金的變形機理,有益于優化熱加工工藝參數,提高產品質量。

另一方面,材料在熱變形過程中,往往伴隨著晶粒織構的形成和演化。晶粒織構是影響金屬材料性能的重要參數,尤其是在變形及后續處理中,織構的演化規律對材料的形變均勻性、力學性能各向異性特征產生重要影響。同樣,鈦合金在熱變形過程中的β晶粒織構的產生和演化同樣得到了廣泛的研究關注。Chen等[9]在對Ti-15Mo-3Al-2.7Nb-0.2Si合金熱軋時發現,β晶粒織構對熱軋量有著強烈的依賴,在變形初期,組織中包含(112)<110>、(001)<100>、(111)<110>這3種類型的織構,隨軋制量增加,3種織構強度減弱,在高軋制量后,演變為(110)<001>、(001)<110>兩種織構。但是,Sander等[10]在Ti-35Nb7Zr-5Ta合金中發現了不一樣的β晶粒織構演變過程。當熱變形量很小時,組織中以αbcc和γ纖維織構為主,當變形量增大到一定程度后,發展為剪切織構。

對于TC18鍛材,李凱等發現β晶粒織構分布不均勻,鍛材中心為<100>再結晶織構,邊部則是<110>剪切織構和<100>混合織構[11]。可見,不同的鈦合金中β晶粒織構研究結論并不不同,不能簡單使用以前的研究結果來判定特定鈦合金的熱變形β晶粒織構的產生和演化。

綜上原因,本文針對TC18鈦合金系統地開展熱壓縮變形行為和β晶粒織構特征研究,揭示潛在的形變機理及組織演化規律,以期為該合金的熱變形加工工藝優化提供實驗數據和理論支撐。

1、實驗材料及方法

實驗使用材料為TC18空燒態準400mm大型餅材。餅材的實際化學成分(質量分數,%)為5.03Al、5.12Mo、5.03V、1.03Cr、1.11Fe,余量Ti。合金的β相變點經金相法測定為870℃。在餅材上沿軸向切取加工熱壓縮圓柱試樣,試樣尺寸為準8mm×12mm。

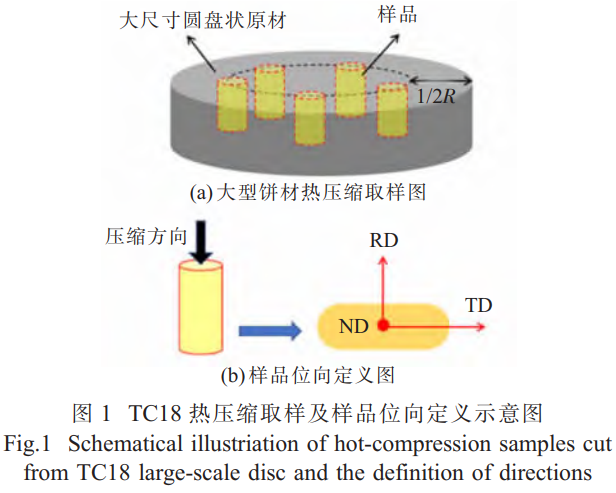

為了避免餅材組織不均勻對熱壓縮性能的影響,本實驗中統一在棒材的半徑1/2位置處截取試樣,TC18大型餅材熱壓縮取樣及樣品位向定義示意圖如圖1所示。

等溫恒應變速率熱壓縮實驗在Gleeble-3800熱模擬試驗機上進行,設計了815、835、855和910℃這4個變形溫度,4個應變速率分別為0.001、0.01、0.1、1s-1,以及3個變形量20%,40%和60%開展全面實驗。在本文中,主要針對變形量為60%的樣品進行了分析。

實驗前,通過焊機焊接K型熱電偶于試樣正中間的橫截面上以測量溫度變化。同時,為了減小試樣與壓頭之間的摩擦,在壓頭兩端涂抹高溫潤滑劑并墊上石墨片。將試樣以5℃/s的升溫速率加熱到設定溫度,保溫2min待試樣內溫度均勻后開始壓縮。變形結束后,將試樣立即投入水中冷卻,以保留壓縮結束時的組織特征。

使用線切割將試樣沿軸向剖開,分別使用體式顯微鏡、NikonMA200金相顯微鏡觀察微觀組織形貌,使用配備有電子背散射衍射探頭的SU3500掃描電鏡進行EBSD晶體位向表征分析。為了描述方便,將試樣剖面法線方向定義為ND方向,試樣軸向方向定義為RD方向,其與試樣熱壓縮加載方向一致,試樣徑向方向定義為TD方向。

2、結果與分析

2.1流變行為

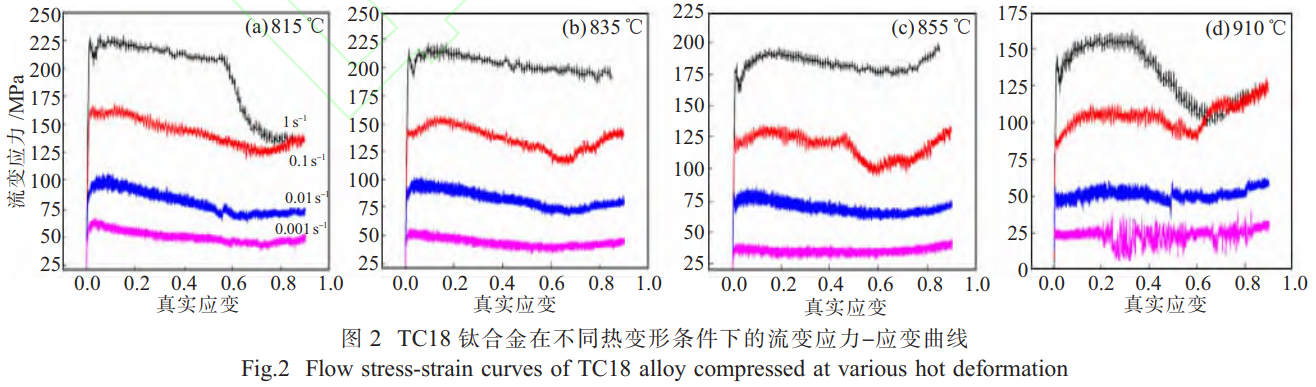

圖2為TC18鈦合金在不同熱變形條件下的流變應力-應變曲線。在熱壓縮60%變形量下,變形速率對試樣的流變應力影響顯著,隨變形速率增加,流變應力水平亦隨之增加。在相同變形溫度下,高應變速率1s-1的應力較低應變速率0.001s-1的應力增幅超過100MPa。同時,隨著變形溫度增加,試樣的流變應力下降,遵循金屬材料高溫軟化的一般規律。對于給定的加熱溫度815℃(圖2(a)),流變應力-應變曲線隨應變速率改變而變化。當應變速率為0.001s-1時,流變應力隨應變增加降低非常緩慢,從開始變形到60%變形量,應力減小僅15MPa。但是,隨著應變速率增加,應力降低趨勢逐漸明顯,從0.01s-1的30MPa迅速增加到1s-1的90MPa。同時,在高應變速率時,流變曲線出現一些新的特征。例如,應變速率為0.1s-1時,流變應力在變形前期持續下降,但是當真應變超過0.7后,流變應力又開始逐漸回升。而對于1s-1,一個典型的特征是當流變應變增加到0.55時,緩慢減小的流變應力呈現斷崖式的跌落。對于835℃不同應變速率下的流變行為,除了高應變速率1s-1時應力呈現緩慢下降的新趨勢外,其余3個應變速率下的流變趨勢與815℃相似(圖2(b))。當變形溫度增加到855℃,3個應變速率0.001、0.01、0.1s-1的流變行為仍然保持和以上兩個溫度下相同的規律,但是高應變速率1s-1下的流變應力先逐漸降低,當真應變超過0.7后又緩慢回升(圖2(c))。當變形溫度進一步增加到910℃,流變行為最顯著的不同仍然出現在高應變速率1s-1,應力從真應變為0.3開始急劇跌落,在真應變為0.65跌至谷底,隨后又開始緩慢回升(圖2(d))。

2.2初始形貌

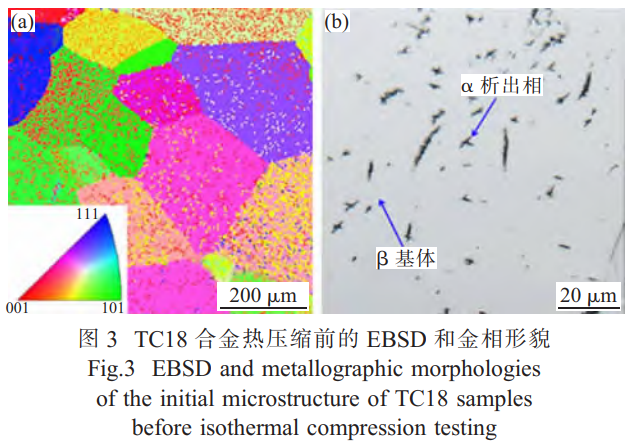

圖3為TC18合金熱壓縮前的EBSD和金相形貌。可見,顯微組織中β晶粒呈等軸狀,晶粒尺寸在150μm左右。由圖3(a)可見,這些β晶粒取向任意分布,沒有出現明顯的織構。同時,可以看到,在β晶粒內部分布著一些第二相粒子,其放大形貌如圖3(b)所示。經研究發現,這是由于合金經930℃空燒處理,在隨后的空冷過程中經過α相區析出的第二相顆粒。

2.3壓縮形貌

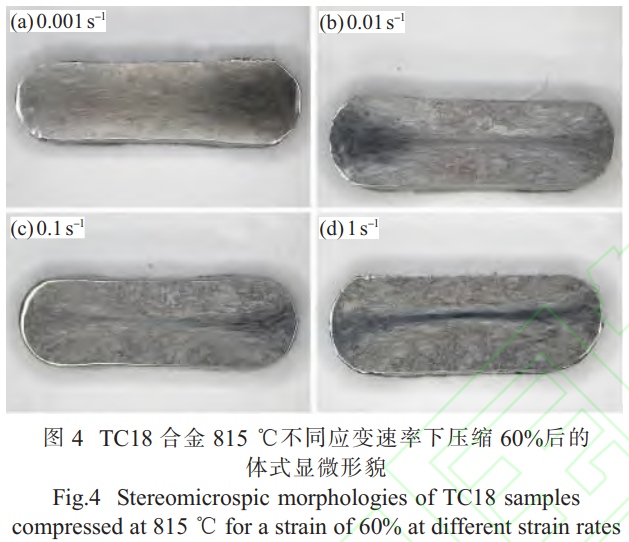

試樣經過熱壓變形后,使用體式顯微鏡觀察整體變形形貌。圖3為TC18合金815℃不同應變速率下壓縮60%后的體式顯微形貌。可看到,不論是低應變速率還是高應變速率,試樣熱壓后都由圓柱體變成鼓狀,試樣表面沒有發現明顯的裂紋萌生和斷裂失效。但是,組織變形并不均勻,變形主要集中在試樣心部和兩端。這些變形區域和周圍未變形區域相比顏色較深,表明這些區域內經受了顯著的顯微組織變化。進一步觀察發現,這種局部應變區域大小與應變速率密切相關。當應變速率較低時,局部變形區域的面積較大,而經過高應變速率加載后,局部變形區域明顯減小,如圖4(a)、(b)所示。這滿足高速誘導變形局域化的一般規律。

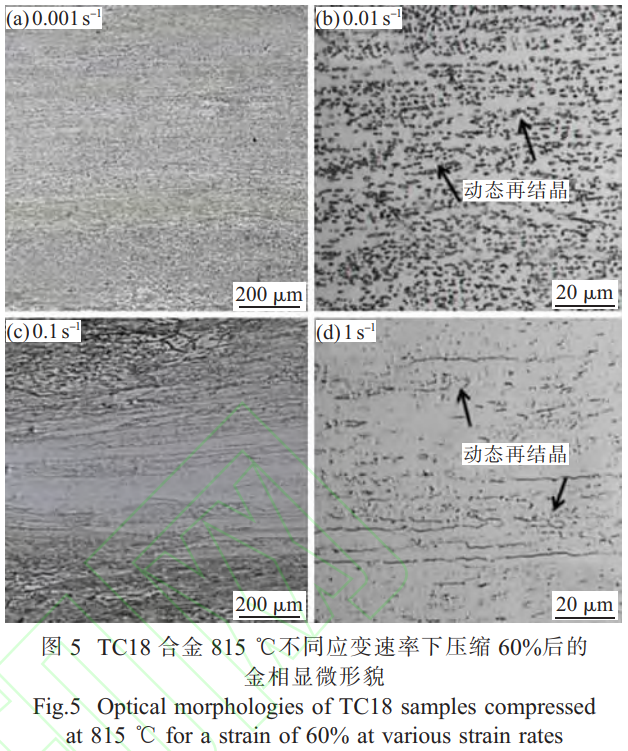

TC18合金815℃不同應變速率下壓縮60%后的金相顯微形貌如圖5所示。當應變速率為0.001s-1時,初始等軸β晶粒消失不見,取而代之,在該區域內形成眾多拉長流線。流線方向與壓縮方向垂直(圖5(a))。這表明組織遭受劇烈塑性變形后發生了演變。對該區域進一步放大觀察可見,這些拉長的流線由很多球化程度很高的α粒子排列而成,這意味著熱壓過程中產生的塑性流動改變了α相的形狀和分布(圖5(b))。同時,仔細觀察可以發現,在β基體的個別區域存在一些弧線,這些弧線在向外擴展的過程中被α顆粒釘扎。這意味著,TC18合金在815℃的熱壓縮過程中,發生了β晶粒的動態再結晶(DRX)。也就是說,TC18合金在低溫(α+β)兩相區熱加工變形仍然能夠發生動態再結晶(DRX)。圖5(c)為試樣經過高應變速率1s-1壓縮后的金相形貌。

與圖5(a)相比,變形更加局域化,變形帶寬度減小至600μm。變形帶內出現了拉長的β晶粒,這些拉長的β晶粒同樣與壓縮方向垂直。經過金相放大后,可見β晶界起伏不平,并不平直(圖5(d))。在拉長的β晶界附近,出現一些尺寸較小的β等軸晶粒,晶界較為明晰。這表明,在高應變速率下,變形組織的動態再結晶行為更為明顯。同時,一個顯著的組織特征是,α粒子的粒徑和數量在該應變速率下急劇減小,也就是說,高應變速率加載使得α粒子數量減少。

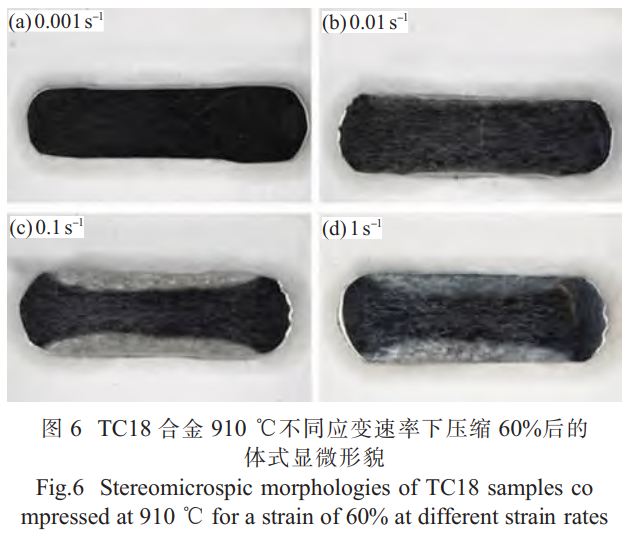

圖6為TC18合金910℃不同應變速率下壓縮60%后的體式顯微形貌。可以明顯看到,變形溫度升高使得試樣變形更加均勻,特別是低應變速率下,如0.001、0.01s-1,幾乎整個樣品參與變形,在體式顯微鏡下顯示為統一的深色襯度(圖6(a)和(b))。當應變速率增加到0.1、1s-1,盡管試樣出現了一定程度的變形局域化,體式顯微鏡中深色襯度面積相應減小。但是與圖4中低溫相同應變速率下的壓縮相比,參與變形的組織面積仍然較大,形成的變形帶寬度經測量可達到3mm(圖6(c)和(d))。

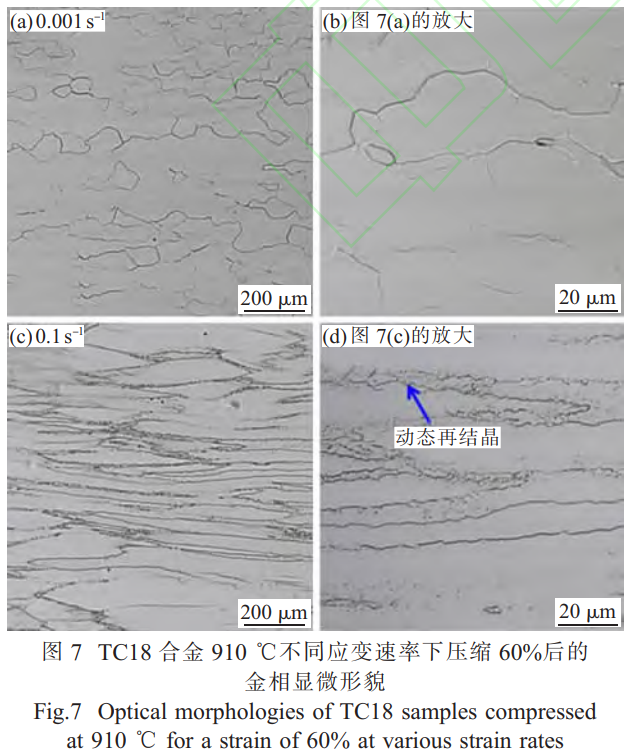

圖7為TC18合金910℃不同應變速率下壓縮60%后的金相顯微形貌。當應變速率為0.001s-1時,壓縮組織中出現了大量的等軸β晶粒,平均晶粒尺寸在15μm左右(圖7(a))。這些晶粒任意排布,不再形成宏觀上的熱壓縮流線,這表明合金試樣在該應變速率下已經發生了充分再結晶。圖7(b)為圖7(a)的局部放大形貌。可以看到,形成的β晶粒尺寸并不均勻,大部分晶粒尺度尺寸較小,個別晶粒尺寸較大。這意味著,β晶粒已經完成再結晶并進入晶粒長大階段。當應變速率增加到1s-1時,對應的壓縮形

貌顯示在圖7(c)中。可見,大部分β晶粒被壓扁,在變形最劇烈的試樣中心區域,β晶粒被壓縮至長條狀,并且大部分β晶界并不清楚明晰。進一步放大觀察,在這些晶界處,發生了β相動態再結晶,很多β晶粒沿著β晶界形核,形成了數量眾多的β小晶粒(圖7(d))。同時,在長條狀的β晶粒內部,組織較為干凈,沒有發現β晶粒再結晶形核長大的情況。

這種再結晶的擇優位置現象,應該與長條狀β晶界較高的界面能優先驅動晶粒形核密切相關。

2.4β晶體位向

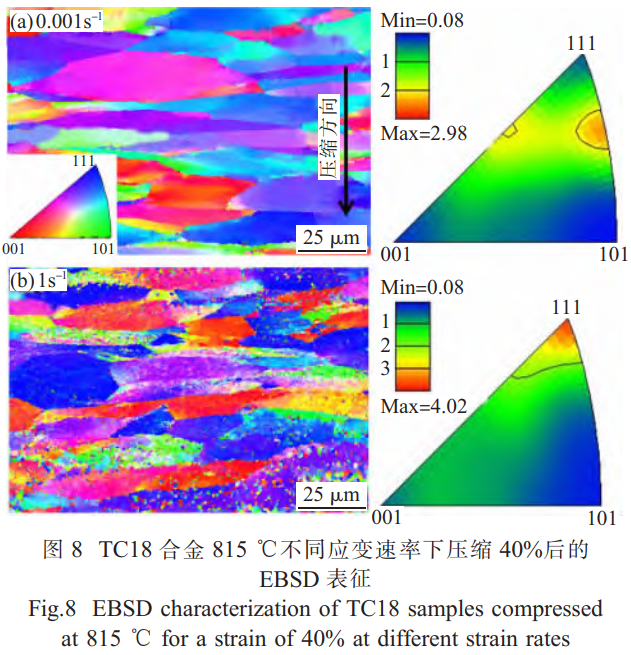

為了探究TC18合金β晶粒取向在熱變形過程中與變形溫度、應變速率和變形量之間的關系,對壓縮試樣進行EBSD晶體位向表征分析。圖8為TC18合金815℃不同應變速率下壓縮40%后的EBSD表征。壓縮方向豎直向下,如圖中箭頭所示。可以看到,試樣經過0.001s-1低應變速率壓縮后,其β晶粒不再像壓縮前的初生組織中β晶粒位向任意分布,而是在變形過程中形成了擇優取向。其取向方向集中分布在反極圖(IPF)的中部位置,更靠近<111>極(圖8(a))。對于高應變速率1s-1壓縮后的EBSD形貌,IPF圖中藍色β晶粒所占比例更多,在相應的IPF極圖中,其晶體位向集中于<111>極,相應織構強度為4.02(圖8(b))。結合圖8(a)、(b)可以發現,不論是低應變速率還是高應變速率,合金試樣在該溫度變形40%后都形成了<111>β晶粒織構,但在高應變速率下這種取向的織構更為強烈。

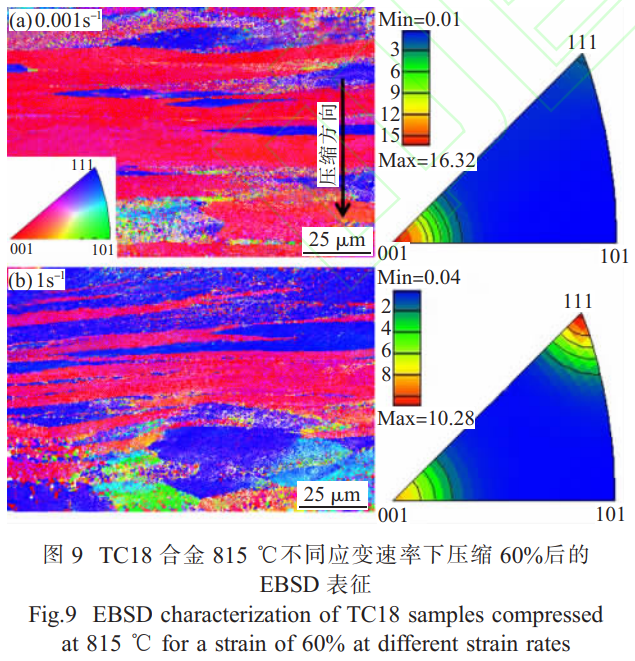

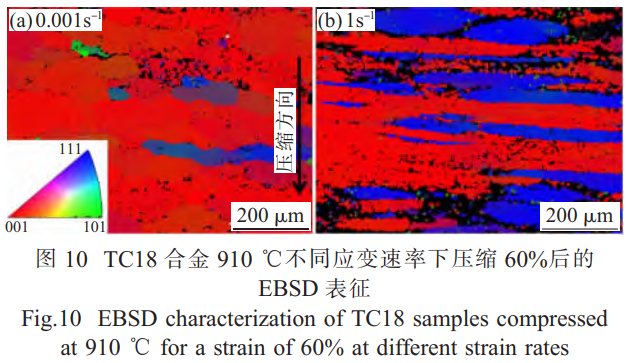

與圖8變形溫度相同,當應變量增加到60%,對應的EBSD表征結果如圖9所示。對于0.001s-1低應變速率,一個明顯的特征是β晶粒幾乎由紅色晶粒和藍色晶粒組成,其中紅色晶粒在整個組織中占絕大多數(圖9(a))。紅色對應于<001>晶向,藍色對應于<111>晶向。因此,當變形量增加時,組織中形成了強烈的<001>β晶粒織構。圖9(a)IPF極圖也表明了這一點,<001>晶向的強度高達16.32。圖9(b)為合金試樣在1s-1低應變速率下壓縮后的IPF形貌。盡管變形組織也主要由紅色和藍色的β晶粒組成,但是,紅色所占的面積分數不如圖9(a)中多。同時,在相應的IPF極圖中也可看到,在<001>極和<111>極都有較高的強度。這意味著,在同等的變形溫度下,低應變速率更易促進<001>織構的形成。同時,結合圖8的EBSD形貌特征,可以得出,<111>β晶粒織構是形成<001>β織構前的中間織構。合金試樣在變形時,首先形成<111>織構,隨著變形進行,逐漸過渡到<001>織構。另外,由于圖8(a)IPF極圖中的織構相比于圖8(b)更加遠離<111>極,這表明,低應變速率加速<111>織構向<001>織構的演化。當變形溫度增加到910℃,在不同應變速率下變形60%后的EBSD形貌如圖10所示。和0.001s-1低應變速率、60%應變量的815℃壓縮EBSD形貌相比,在此溫度下紅色β晶粒幾乎占據了整個組織,也就是說變形組織中形成非常強烈的<001>β織構(圖10(a))。同樣,1s-1高應變速率的EBSD圖中的<001>β織構也比圖8(b)中強烈的多(圖10(b))。這表明,升高溫度促進<001>β晶粒織構的形成。綜合分析圖8~10可知,對于TC18熱壓縮試樣,變形溫度越高、應變速率越低、變形量越大,越容易導致形成<001>β晶粒織構。

3、討論

3.1應力強化和軟化

熱加工變形是加熱和變形耦合的過程。材料加熱減小形變抗力中的熱激活應力分項,表現出加熱軟化。同時,材料隨應變增加變形抗力越來越大,表現為加工硬化。金屬材料在熱加工變形過程中加熱軟化效應和加工硬化效應相互競爭,致使流變應力在應力-應變曲線上表現出應力升高和跌落。從微觀上看,這種加熱軟化和加工硬化相互競爭的實質是位錯累積和位錯湮滅的相互競爭,最終導致材料內位錯密度的增多或減少。根據Estrin-Mecking模型,材料組織中位錯密度ρ隨應變ε變化滿足關系[12]:

式中:k1為位錯增殖相關常數;k2為位錯湮滅相關常數。

進一步,位錯密度ρ與材料的流變應力σ遵循Taylor方程[13]:

式中:α和M分別為Taylor常數和Taylor因子;G為剪切模量;b為Burgers矢量。根據式(1)、(2)可以得出,加工硬化和加熱軟化導致位錯密度變化,最終使得流變應力增加或減少。

當TC18合金在815℃變形時,由于該變形溫度小于合金的β相變點(870℃),試樣組織中包含α相粒子。在變形過程中α粒子的第二相強化會抵消掉變形溫度引起的熱軟化,因此,低應變速率0.001s-1下壓縮試樣在流變應力-應變曲線上呈現出較為穩定的流變應力。盡管如此,隨著應變量增加,在個別區域發生了動態再結晶(DRX),這種動態再結晶部分消除了加工硬化。因此,流變應力隨應變量增加還是出現了小幅度降低。當增加應變速率,試樣組織除了遵循以上變化規律,最大的不同是在更短時間內變形導致的熱量來不及耗散從而對試樣有加熱升溫軟化作用。因此,可看到,試樣的流變應力在高應變速率下跌幅增加。當應變速率增加到1s-1這種高應變速率導致試樣組織內溫度急劇升高,以致大部分α粒子回溶到β基體中,第二相強化作用大幅減弱。這種弱化作用疊加β晶粒動態再結晶(DRX)導致的組織軟化,因此,流變應力出現了斷崖式跌落。

當變形溫度增加到835、855和910℃,在低應變速率下(如0.001s-1和0.01s-1),加工硬化和組織軟化總體上達到動態平衡,因此,流變應力隨應變基本保持不變(圖2(b)~(d))。在0.1、1s-1的高應變速率下,在變形帶內短時積累的溫升導致α粒子回溶,將弱化第二相強化作用。同時,在這個過程中由于應變累計達到了動態再結晶開始的閾值,發生動態再結晶消除變形強化。因此,在應力-應變曲線上流變應力隨應變增加而減小。但是,在這一過程中,合金組織仍然會形變強化,更多位錯在β晶內積累,在一定變形量后,其強化作用逐漸高于動態再結晶和α粒子回溶導致的弱化作用,因此,流變應力又開始緩慢上升(圖2(b)、(c))。對于910℃下1s-1高應變速率下應力的斷崖式跌落(圖2(d)),可以給予如下解釋:910℃變形溫度高于合金的β相變點,組織為單一的β晶粒,在變形時等軸狀的β晶粒急劇演化為壓扁的長條狀。在變形區域累計的彈性畸變能使得合金發生動態再結晶,由于β晶界處能量很高,優先在這些位置形成再結晶晶核(圖7(d))。

動態再結晶的形成急劇釋放了彈性畸變能,使得試樣變形抗力大幅下降(圖2(d))。

3.2β晶粒織構

TC18合金試樣壓縮后β晶粒取向的EBSD分析表明,壓縮組織中β晶粒存在<111>和<001>平行于壓縮方向的織構。并且,這兩種織構與變形溫度、變形量和變形速率密切相關。當變形溫度越高、變形量越大、或者變形速率越慢,變形組織中<111>織構減弱,而<001>織構增強,出現<001>織構“吞噬”<111>織構的現象(圖8~10)。盡管在圖10(a)中充分再結晶后的β晶粒中表現出強烈的<001>β晶粒織構,但是,這種織構并不是來源于動態再結晶,不被認為是一種再結晶織構。這是因為,試樣在低溫較小變形量壓縮時,β晶粒遭受變形由等軸狀轉變為拉長形狀,盡管這一過程中沒有發生顯著的動態再結晶,但是IPT圖中已經顯示出β晶粒的擇優取向。也就是說,這些織構起源于壓縮時β晶粒的晶粒轉動,是一種形變織構。

<001>織構對<111>織構的“吞噬”現象可以通過應變誘發晶界遷移理論(strain-inducedgrainboundarymigration,SIBM)給予解釋[14-15]。在熱變形過程中,由于變形溫度較高,變形時發生動態回復。由于不同位向的β晶粒動態回復程度不同,這使得動態回復程度不高的晶粒內部由于殘留更多的彈性畸變能而處于不穩定的高能狀態,它將為隨后的組織和結構演化提供能量而使得自身被消耗。已有的研究表明,在變形溫度越高、變形量越大、應變速率越低的情況下,<001>取向的β晶粒動態回復比<111>取向晶粒更為充分[14]。當這兩種位向的晶粒彼此相鄰時,<001>取向晶粒的晶界將向高能態的<111>晶內遷移。這種界面遷移使得<111>晶粒面積減小、<001>晶粒面積增大,宏觀上顯示為<001>晶粒對<111>晶粒的“吞噬”。因此,TC18合金在熱壓縮過程中,最終形成了<001>強織構。實際上,這種<001>晶粒的取向穩定性也可以從圖10(a)得到進一步證實,我們看到,即便β晶粒已經發生再結晶生成新的等軸晶粒,但是這些晶粒仍然維持著<001>變形織構不變。

4、結論

(1)TC18合金試樣熱壓縮時的流變應力隨變形溫度升高而降低,隨應變速率增加而增加。在低應變速率下,流變應力隨應變增加基本上維持穩定狀態,而在高應變速率下,出現應力急劇降低。

(2)壓縮變形集中在試樣中部和兩端,這種變形局域化在高應變速率下變得更為明顯。升高變形溫度可以在一定程度上緩解形變局域化,特別是在910℃、0.001s-1低應變速率下,幾乎整個試樣參與變形。

(3)低應變速率下,動態再結晶軟化抵消了加工硬化使得流變應力維持相對穩定。815℃、1s-1高應變速率下流變應力的大幅降低歸因于劇烈溫升導致的α粒子回溶對第二相強化效應的減弱。而910℃、1s-1下流變應力的急劇降低則歸結為β晶界的動態再結晶導致的組織軟化作用。

(4)熱壓組織中β晶粒形成<111>和<001>兩種織構。當變形溫度越高、變形量越大、或者變形速率越慢,變形組織中<111>織構減弱而<001>織構增強,出現了<001>織構對<111>織構的“吞噬”。這種“吞噬”現象歸因于β晶粒間動態回復程度不同導致的晶界遷移。

參考文獻:

[1] Luo J, Wang L F, Liu S F, et al.The correlation between the flow behavior and the microstructure evolution during hot working of TC18 alloy [J].Materials Science and Engineering A,2016,654(27):213-220.

[2] 王晉忠,王惠梅,王永飛,等.變形態 TC4 鈦合金熱壓縮本構方程及熱加工圖研究[J].熱加工工藝,2023,52(23):100-104.

[3] Weiss I, Semitin.Thermomechanical processing of beta titanium alloys-An overview [J].Materials Science and Engineering A,1998,243(1/5):46-65.

[4] Qu F S, Zhou Y H, Zhang L Y, et al.Research on hot deformation behavior of Ti-5Al-5Mo-5V-1Cr-1Fe alloy[J].Materials and Design,2015,69(15):153-162.

[5] Zherebtsov S V, Murzinova M A, Klimova M V, et al.Microstructure evolution during warm working of Ti-5Al-5Mo-5V1Cr-1Fe at 600 and 800 ℃[J].Materials Science and Engineering A,2013,563(15):168-176.

[6] Semiatin S L, Bieler T R.The effect of alpha platelet thickness on plastic flow during hot working of Ti-6Al-4V with a transformed microstructure [J].Acta Materialia,2001,49 (17):3565-3573.

[7] Nan Y, Ning Y Q, Liang H Q, et al.Work-hardening effect and strain-rate sensitivity behavior during hot deformation of Ti-5Al-5Mo-5V-1Cr-1Fe alloy [J].Materials and Design,2015,82(5): 84-90.

[8] Ning Y Q, Luo X, Liang H Q, et al.Competition between dynamic recovery and recrystallization during hot deformation for TC18 titanium alloy [J].Materials Science and Engineering A,2015,635(21):77-85.

[9] Chen Y,Li J S,Tang B,et al.Texture evolution and dynamic recrystallization in a beta titanium alloy during hot-rolling process [J].Journal of Alloys and Compounds,2015,618 (5):146-152.

[10] Sander B, Raabe D.Texture inhomogeneity in a Ti-Nb-based β-titanium alloy after warm rolling and recrystallization [J].Materials Science and Engineering A,2008,479(1/2): 236-247.

[11] Li K, Yang P, Sha A X, et al.Investigation of microstructure and texture of β phase in a forged TC18 titanium alloy bar[J].Acta Metallurgica Sinica,2014,50(6):707-714.

[12] Estrin Y, Mecking H, A unified phenomenological description of work hardening and creep based on one-parameter models [J].Acta Metallurgica,1984,32(1):57-70.

[13] Zhao G H, Liang X Z, Kim B, et al.Modelling strengthening mechanisms in beta-type Ti alloys [J].Materials Science and Engineering A,2019,756(22):156-160.

[14] 李凱.鈦合金加熱過程變形與相變之間相互影響與織構控制[D].北京:北京科技大學,2018.

[15] Humphreys J, Hatherly M.Recrystallization and related annealing phenomena [M].Second Edition. Oxford: Elsevier,2014:251.