發布日期:2025-3-22 11:33:33

鈦合金具有良好的綜合性能,比強度高、不導磁、中溫性能好,在多種環境中有優良的抗腐蝕性,在室溫和高溫下相對于其他輕金屬、耐蝕鋼和結構鋼,鈦合金是一種具有競爭力的材料[1-3]。TC4鈦合金作為一種典型α+β兩相鈦合金,具有良好的焊接性和機械加工性能[4],在航空航天領域應用越發廣泛。

激光焊是利用高能量密度的激光束作為熱源的高效精密焊接方法,具有非接觸、高精度、高效率等優勢。在激光焊接技術研究過程中,傳統采用試驗法或試錯法,成本高、效率低,而數值模擬仿真技術的應用,將傳統的“理論-實驗-生產”的生產模式優化為“理論-數值模擬-生產”現代生產模式,不僅可以實時獲取焊接過程中溫度場、應力應變的分布規律,預測可能出現的缺陷,也減少了產品研發成本,縮短了生產周期,已經成為研究焊接技術不可或缺的科研途徑[5]。本文借助數值模擬技術開展鈦合金激光焊接過程中的應力應變仿真研究。

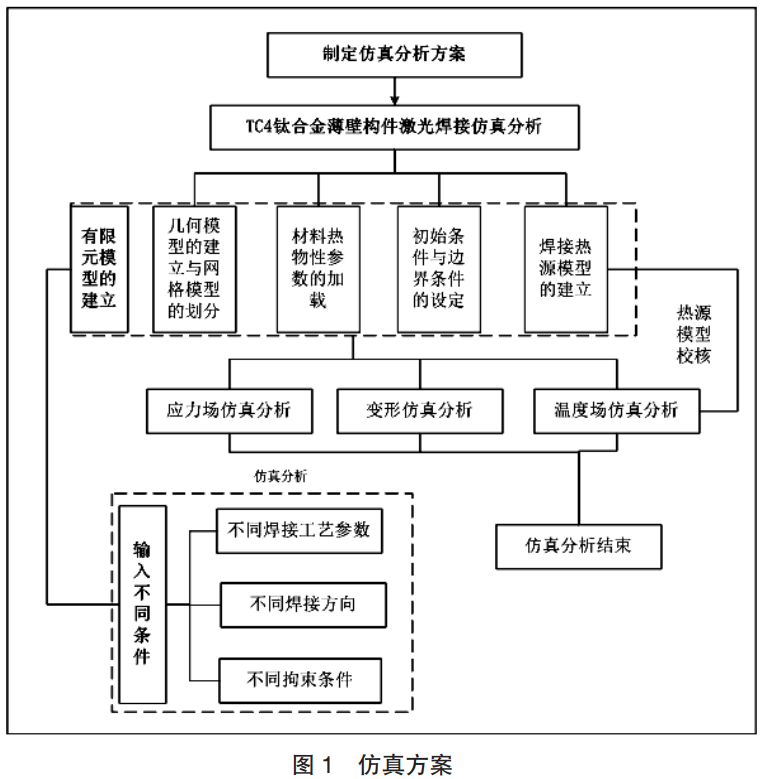

1、仿真系統設計

建立有限元模型,包括幾何模型的建立與網格模型的劃分、焊接熱源模型的建立,然后輸入不同焊接工藝參數、不同焊接方向、不同拘束條件開展仿真分析,包括應力場仿真分析、變形仿真分析,最終完成整個仿真分析研究,總體方案設計見圖1。

2、熱源模型建立

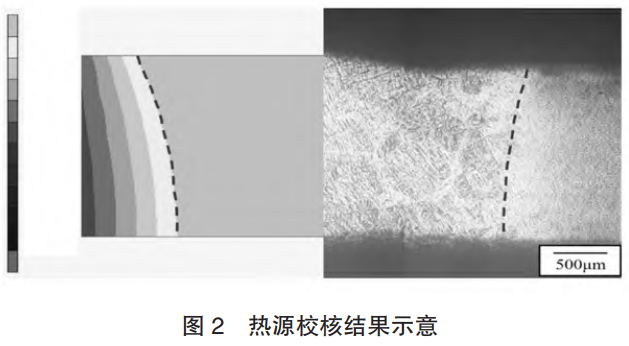

接頭采用兩塊TC4鈦合金平板無間隙拼接而成,尺寸均為500mm×50mm×1.2mm。針對焊接過程特點,采用過渡單元進行網格劃分。通過調整熱源模型參數,觀察熔池形貌,在保證殘余應力和變形在正確范圍的基礎上,獲得最佳的熱源模擬參數。將固相線溫度以上的區域用灰色表示,對熔池橫截面形貌進行仿真求解與分析。從模擬結果可以看出,焊接熔池形貌良好,溫度達到了TC4鈦合金的熔點。通過與試驗結果對比,如圖2所示,虛線代表熔池容貌的邊緣,左側模擬的接頭熔池形貌外形與右側試驗結果的接頭熔池形貌外形基本吻合,證明該熱源適用于該仿真過程。

3、焊后應力應變仿真分析

3.1不同工藝參數

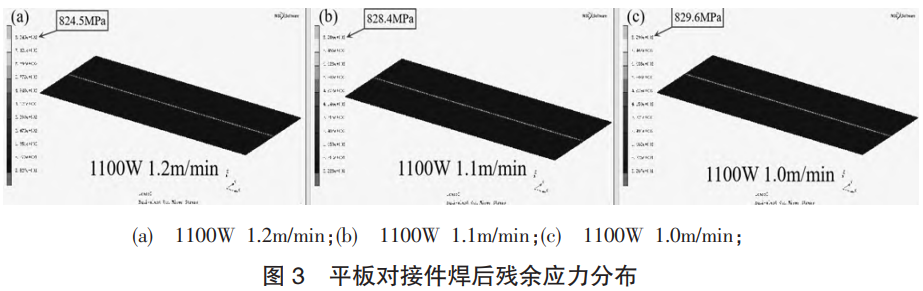

(1)殘余應力仿真分析

共設計12組焊接工藝參數,部分焊接工藝參數下的殘余應力分布情況如圖3所示。從圖中可以看到,焊后殘余應力主要是集中于焊縫及其附近區域,這主要是因為激光焊接時高熱輸入使焊縫附近高溫區的金屬產生熱膨脹受到周圍冷態金屬的制約,加之焊接熔池隨后的凝固收縮也受到制約,使該處的塑性變形受到制約。在各組焊接工藝參數中,激光功率為1100W、焊接速度為1.2m/min時的殘余應力值最小,其殘余應力峰值為824.5MPa。

(2)變形仿真分析

計算結果表明,結構在不同工藝參數下焊接后產生的變形都為角變形。因此,改變焊接工藝參數對焊后變形分布幾乎沒有影響,僅需針對一種焊接工藝參數下的焊后變形進行詳細分析。激光功率為1100W、焊接速度為1.2m/min時的焊后整體變形最小,如圖4,最大值為0.345mm,X方向(沿焊縫方向)的最大變形為0.041mm,Y方向的最大變形僅為0.019mm。由此可得,平板對接結構的變形主要是Z向變形,即軸向變形,且中部部位的變形最大。

3.2不同焊接方向

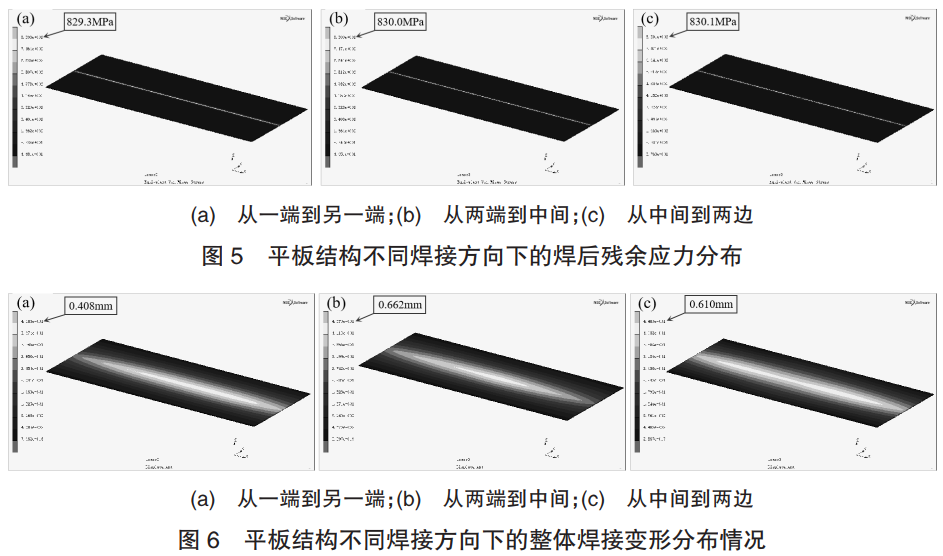

(1)殘余應力仿真分析

由圖5可知,焊接方向對焊后殘余應力無明顯影響,各方向下的殘余應力均集中于焊縫及其附近區域,其中焊接方向三(從中間到兩邊)在整個焊縫的中間位置會有一個應力較小的區域,這個位置的應力是由于起弧或者收弧時產生的。在三種焊接方向中,焊接方向一(從一端到另一端)的殘余應力值最小,其殘余應力峰值為829.3MPa。

(2)變形仿真分析

由圖6可知,結構在不同方向下焊接后產生的變形分布情況基本一致,當選擇從一端向另一端焊接時,其最大變形為0.408mm,小于其他兩種焊接方向;當選擇從兩端到中間焊接時,其最大變形為0.662mm,變

形峰值最大,但變形分布更為均勻。選擇焊接方向一,即從一端向另一端焊接時其變形最小,焊接效果相對最好。

3.3不同拘束條件

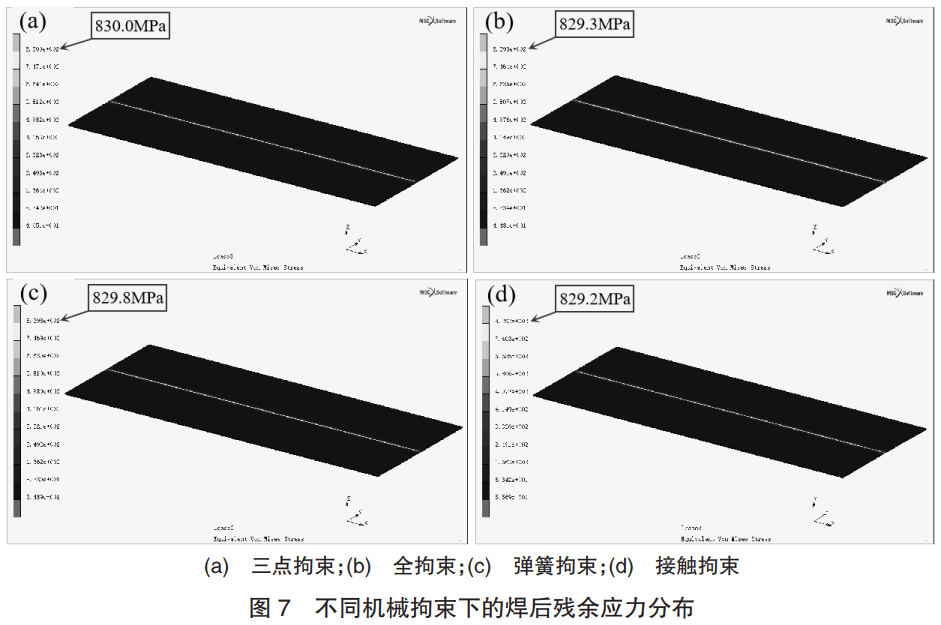

(1)殘余應力仿真分析

平板結構共四種機械拘束,每種機械拘束下的殘余應力分布情況如圖7所示。由圖可知,各方案下的殘余應力均集中于焊縫及其附近區域,在四種機械拘束中,接觸拘束的殘余應力值最小,其殘余應力峰值為829.2MPa。

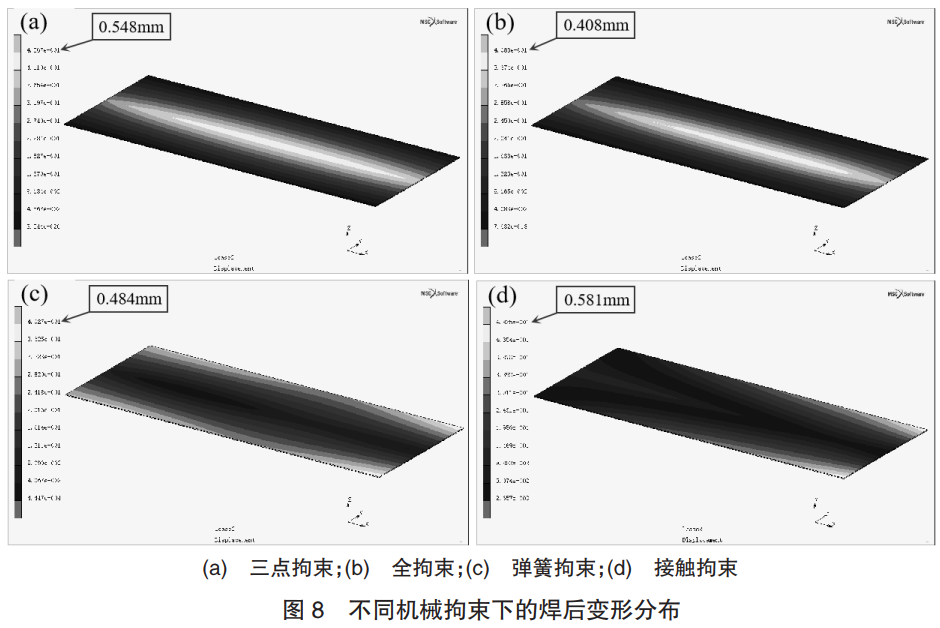

(2)變形仿真分析

平板結構在四種機械拘束下的焊后變形分布情況如圖8所示。由圖可知,各方案下的變形分布明顯不同,其中三點拘束與全拘束的焊后變形均集中于焊縫區域,而彈簧拘束與接觸拘束的變形集中于焊件兩側。在四種機械拘束中,全拘束的焊后變形最小,其變形峰值為0.408mm。

4、結論

針對TC4鈦合金平板對接激光焊結構,借助數值模擬技術對焊接應力、變形的演變情況進行研究,獲得了不同工藝參數、不同焊接方向下、不同拘束條件下的焊接殘余應力和變形分布規律。

(1)不同工藝參數對激光焊平板對接結構的焊后殘余應力影響不顯著,焊后殘余應力主要是集中于焊縫及其附近區域;對焊后變形影響顯著,在宏觀上產生了角變形并呈現出明顯的線性相關:激光功率越大,焊接速度越小,則焊后變形越大。

(2)不同焊接方向對激光焊平板對接結構焊后殘余應力、變形均無明顯影響,各方案下的殘余應力均集中于焊縫及其附近區域。在焊接方向從一端到另一端情況下殘余應力值最小、變形最小,焊接效果相對最好。

(3)不同機械拘束下對激光焊平板對接結構焊后殘余應力無明顯變化,均集中于焊縫及其附近區域,平板結構在接觸拘束情況下殘余應力值最小。三點拘束與全拘束的焊后變形均集中于焊縫區域,而彈簧拘束與接觸拘束的變形集中于焊件兩側,其中全拘束的焊后變形最小。

參考文獻

[1]董寶明,郭德倫,張田倉.鈦合金焊接結構在先進飛機中的應用及發展[J].航空材料學報,2003(23):239-43.

[2]王紅陽,張永操,祝美麗,等.2016.鈦合金T形結構激光-電弧復合焊接成形工藝[J].電焊機,2016,46(3):14-18.

[3]王敏.鈦合金T-型結構單面焊背面雙側成形焊接新技術研究[D].哈爾濱:哈爾濱工業大學,2011.

[4]楊曉華,楊武林,兌衛真,等.TC4鈦合金激光焊接頭微觀組織和硬度[J].材料熱處理學報,2014,35(10):70-74.

[5]邵國友.1Cr18Ni9Ti不銹鋼低功率激光-雙面TIG復合焊接仿真研究[J].制造業自動化,2013(23):100-102.