發布日期:2025-3-19 9:50:29

隨著現代工業的快速發展,特別是在航空航天、 海洋工程和醫療器械等領域, 對材料性能的要求日益提高。 鈦合金因其優異的綜合性能-高強度、低密度、良好的耐高溫和耐腐蝕性,已成為這些領域中不可或缺的關鍵材料[1-3]。然而,鈦合金在實際應用中常通過焊接等加工技術進行組裝, 焊接接頭的腐蝕行為直接影響到材料的耐久性和安全性[4]。

焊接過程不僅改變了鈦合金材料的微觀結構,還可能造成應力集中、殘余應力和微觀缺陷,這些因素均可能對焊接接頭的腐蝕性能產生顯著影響。 此外,不同工況下的腐蝕環境復雜多變,包括但不限于海洋大氣、海水全浸區、潮汐區以及極端溫度和壓力條件[5-7],這些環境因素對鈦合金焊接接頭的腐蝕行為具有重要影響。 盡管已有大量研究關注鈦合金的腐蝕行為, 但針對焊接接頭在不同工況下的腐蝕行為研究仍相對有限。 焊接接頭的腐蝕行為不僅與材料的內在特性有關,還與外部環境緊密相關。 因此,深入研究鈦合金焊接接頭在各種工況下的腐蝕行為對于提高其工程應用的可靠性具有重要意義。

本文旨在總結和分析近年來鈦合金焊接接頭腐蝕行為的研究進展,探討不同焊接技術、焊接參數、后處理方法以及不同腐蝕環境下焊接接頭的性能變化。通過對比分析,提出鈦合金焊接接頭腐蝕行為的影響因素,并展望未來研究方向,以期為鈦合金焊接結構的設計、制造和應用提供科學依據和技術支持。

1、鈦合金的焊接方法與接頭特點

1.1 常見的鈦合金焊接方法

鈦合金是一種具有高強度、低密度、良好耐腐蝕性和耐熱性的金屬材料,被廣泛應用于航空航天、汽車、化工、醫療等領域[8]。 由于鈦合金的特殊性質,其焊接工藝要求較高,需要采用特殊的焊接方法[9]。 以下是常見的鈦合金焊接方法:

(1) 鎢極惰性氣體保護焊(tungstun-inert-gasarc welding,TIG):TIG焊接是一種常用的鈦合金焊接方法,它采用惰性氣體(如氬氣)保護焊接區域,防止鈦合金在焊接過程中氧化[10]。 TIG焊接可以獲得高質量的焊縫,但其焊接速度較慢,成本較高。

(2) 熔化極惰性氣體保護焊 (metal inertia gas welding,MIG):MIG 焊接是一種高效的鈦合金焊接方法,它采用熔化極焊絲和惰性氣體(如氬氣)保護焊接區域[11]。 MIG焊接速度快,成本較低,但焊縫質量不如 TIG 焊接。

(3) 電 子 束 焊 接 (electron-beam welding,EBW):EBW焊接是一種高能量密度的焊接方法,它采用電子束作為熱源,對鈦合金進行焊接[12]。 EBW焊接可以獲得高質量的焊縫,但其設備成本較高,對操作人員的技術要求也較高。

(4) 激光焊接(laser beam welding,LBW):LBW焊接是一種高能量密度的焊接方法, 它采用激光束作為熱源,對鈦合金進行焊接[13]。 LBW焊接可以獲得高質量的焊縫,但其設備成本較高,對操作人員的技術要求也較高。

(5) 電 阻 點 焊 (resistance spot welding,RSW):RSW焊接是一種常用的鈦合金焊接方法, 它采用電阻熱對鈦合金進行焊接[14]。 RSW焊接速度快,成本較低,但焊縫質量不如其他焊接方法。

(6) 攪 拌 摩 擦 焊 (friction stir welding,FSW):FSW 焊接是一種新型的焊接技術, 適用于鈦合金材料的焊接[15]。 與傳統熔焊相比,FSW 可以減少缺陷的產生并提高接頭強度。

總之, 鈦合金焊接方法的選擇應根據具體的應用場景和要求來確定, 同時需要注意焊接工藝的控制[16],以確保焊縫質量和焊接接頭的性能。

1.2 焊接接頭的組織結構特征

焊接接頭的組織結構特征主要受焊接過程中的熱循環影響,包括焊接熱輸入、冷卻速率、材料成分等因素。焊接接頭一般包括焊縫區、熔合區和熱影響區[17]。 其中,焊縫區由熔池冷卻凝固形成,通常具有細小的晶粒結構,因為焊接過程中的快速冷卻,可能使焊縫區摻雜由焊接材料帶入的合金元素, 影響其硬度和韌性。 熔合區屬于焊縫與母材相接的過渡區域,受到熔化和再凝固過程的影響,此區域易出現微觀缺陷,如裂紋、氣孔[18-19]等,其微觀組織結構可能因快速冷卻而形成馬氏體、貝氏體或混合組織。熱影響區是母材在焊接熱循環作用下發生組織變化的區域,可以分為不同的子區域,如過熱區、相變重結晶區、不完全重結晶區等,其中,過熱區由于加熱溫度較高,可能會導致晶粒粗化,使得材料的硬度和脆性增加 [20-22]。 相變重結晶區在母材完全轉變為奧氏體后, 冷卻過程中會形成細小且均勻分布的珠光體和鐵素體,有助于提高材料的塑性和韌性。而不完全重結晶區則部分經歷了相變重結晶[23],導致晶粒大小和組織分布出現不均勻性。

其中,對于鈦合金焊接接頭微觀組織結構而言,母材區域的微觀結構由細小且均勻分布的 α 相晶粒構成。與此相對,熱影響區的微觀結構則呈現出不同方向的鋸齒狀 α 相晶粒,其晶粒尺寸相比母材有所增大。 焊縫區的微觀結構則由較大尺寸的鋸齒形α 相晶粒組成,并伴隨著少量馬氏體的形成。 對于鈦合金而言,有研究表明:鈦合金焊接接頭最容易發生腐蝕的區域通常是焊縫區和熔合區[24-26],關于其腐蝕類型與機制,下文詳細論述。

2、不同工況下鈦合金焊接接頭的腐蝕行為

2.1 海洋環境下的腐蝕行為

海洋環境以其高鹽度、復雜的化學成分、多變的物理條件以及豐富的微生物生態而著稱, 這些因素共同作用于材料表面, 對鈦合金的腐蝕行為產生顯著影響。 盡管鈦合金因其優異的耐腐蝕性能而被廣泛應用于海洋工程[27],但在海洋工況下,鈦合金的腐蝕行為也呈現出一些特殊性。

Zhang 等[24]研究了 TA2 鈦合金焊接接頭在不同溫度海水中的腐蝕行為, 并進行了常規宏觀電化學分析和微電極陣列測試。結果表明,熱影響區的耐蝕性始終最好,其次是母材和焊縫,且溫度越高,越容易形成鈍化膜。鈦合金本身就是一種耐腐蝕性強,比較容易鈍化的金屬[28]。 有研究表明:在一些含有侵略性離子的環境中,表面的 TiO2 鈍化膜經常會被破壞[29],因此,鈍化膜失去了對合金基體的保護,進而導致鈦合金的腐蝕[30]。 Liu 等[31]研究了 TA2 焊接接頭在人工海水中 12h 的焊縫(WM)、母材(BM)和熱影響區(HAZ)的腐蝕趨勢和發展規律。 結果表明,3個區域的腐蝕其行為始終遵循 HAZ>BM>WM 的順序。且 3 個區域存在明顯的鈍化間隔,表明鈍化膜在合金的耐蝕性中起著非常重要的作用, 在沖刷過程中逐漸形成鈍化膜。其結果與上述實驗結果相似,兩個實驗共同證明了在海洋環境中, 鈦合金焊接接頭的熱影響區耐腐蝕性能要優于其他區域, 且鈍化膜形成速率越快,合金的耐腐蝕性越好。

對于應力腐蝕而言, 有研究人員采用慢應變速率實驗和電化學測量相結合的方法, 研究了模擬深海和淺 海環境中外加電位對鎢極氣體保護焊Ti-6Al-3Nb-2Zr-1Mo(Ti6321)合金應力腐蝕開裂的影響[32]。結果表明,使用環境和外加電位對 Ti6321焊接接頭的應力腐蝕開裂行為有顯著影響。 由于深海環境下鈍化膜自修復能力的減弱和析氫效應的增強,Ti6321 焊接接頭在模擬深海環境下表現出比淺海更高的應力腐蝕敏感性。 為了分析電子束焊接鈦合金接頭的應力腐蝕開裂、斷裂和裂紋擴展路徑,部分研究人員對鈦合金焊接接頭不同區域裂紋擴展和應力腐蝕臨界應力強度因子(KISCC)開展了探索[33],研究了接頭的組織、織構和電化學特征。 結果指向焊縫金屬的裂紋擴展速率略高于熱影響區的裂紋擴展速率。 通過對結果分析表明:微觀組織、織構和電化學性能是造成應力腐蝕的主要原因。 房衛萍等[34]針對 100mm 厚的 TC4 鈦合金板的電子束焊接接頭, 采用慢應變速率拉伸實驗來評估其在模擬海水環境下的應力腐蝕開裂(SCC)敏感性。 通過分析焊接接頭的微觀結構和斷裂表面特征, 對接頭的腐蝕行為進行了深入探討。研究結果顯示,焊縫區域的上、中、下各部位均表現出較低的應力腐蝕敏感性;且在海水環境中,焊縫區域易發生陽極溶解,伴隨著氫的吸附,這促進了裂紋形核,并使得裂紋能在較低應力作用下擴展。 由此可見,在海水中,特別是深海環境下, 鈦合金焊接接頭的應力腐蝕現象也是不可忽略的,應引起足夠的重視。

Zeng 等[35]對 100 mm 厚 Ti-6Al-4V 合金真空電子束焊接接頭的顯微組織和人工海水環境下的腐蝕疲勞行為進行了系統表征, 在焊接接頭橫向上觀察到明顯的組織不均勻性。 晶粒狀 α 菌落和 β 條的雙峰相組織構成了母材 (BM) 的顯微組織。 熔合區(FZ)組織為單相針狀 α/α' 馬氏體。 在 BM 中,觀察到的 FZ 的腐蝕疲勞裂紋(CFC)在 β 相晶粒中以相對直線的方式擴展,這表明了典型的穿晶斷裂現象。

同時,在 BM 中還觀察到了明顯的分支 CFC,這些CFC 的直線部分主要貫穿 β 相晶粒,而分支部分則穿過了拉長的 α 相晶粒。 在 FZ 區域,CFC 最初以直線形式增長, 然后突然轉變為曲線,CFC 的直線部分穿過 α/α' 條, 并且幾乎與 α/α' 條的縱向成直角。FZ 內的 CFC 在發生急劇轉向后, 沿著 α/α' 板條的界面進行傳播。 在人工海水腐蝕環境下,CFC 增長速度低于 BM。局部電化學表征結果表明,FZ 比 BM具有更好的耐電化學腐蝕性能。 分析認為,FZ 中CFC 的生長速度較慢是由于馬氏體組織具有良好的耐蝕性和細 α/α' 板條的界面阻礙 CFC 生長的共同作用。

對于應力腐蝕而言, 焊接操作對鈦合金焊接接頭的微觀組織結構會產生顯著影響, 進而改變其耐腐蝕性能。焊接過程中可能在受拉應力作用的區域引入殘余拉伸應力, 這有可能導致材料表面活化能降低,削弱其耐蝕性能。 此外,合金元素在焊接接頭的焊縫區域和熱影響區的不均勻分布,可能會干擾穩定鈍化膜的形成,進一步影響材料的整體耐蝕性[36]。

特別地,有研究人員基于電位、極化等電化學測試,結合概率統計等數學方法,建立了一種鈦合金在海水環境中點蝕萌生和生長過程的快速評價和預測方法[22]。 其結果表明,鈦合金焊接接頭在靜態海水自然條件下幾乎不會自發產生穩態點蝕。

2.2 化工環境下的腐蝕行為

化工環境通常包含各種腐蝕性介質, 如酸、 堿、鹽、有機溶劑和氧化劑等,這些介質對材料的腐蝕行為有著顯著影響。 鈦合金因其出色的耐腐蝕性、高強度和低密度,在化工行業中得到了廣泛應用[37]。 然而,焊接接頭作為結構的薄弱環節,其在化工環境下的腐蝕行為直接關系到整個結構的安全性和可靠性。

Gao 等[33]通過對鈦合金焊接接頭不同區域裂紋擴展和應力腐蝕臨界應力強度因子的研究, 揭示了焊接接頭在 3.5%Nacl 溶液中的腐蝕特性, 研究發現,焊縫金屬的 KISCC 優于熱影響區的 KISCC,說明焊縫金屬的裂紋擴展速率略高于熱影響區的裂紋擴展速率。 且焊縫金屬斷口表面沒有明顯的應力腐蝕特征,而熱影響區有。有研究人員采用電化學實驗方法研究了 TA2 母材及焊接接頭在含 Cl-溶液中的電化學腐蝕行為[26]。 研究發現,隨著 Cl-濃度的增加,TA2母材和焊接接頭的自然電位負移, 極化電阻逐漸降低, 腐蝕電流密度增大, 表明隨著 Cl-濃度的增加,TA2 母材和焊接接頭的耐蝕性變差。 且由于焊接熱輸入會改變金屬晶粒的尺寸和形狀, 影響金屬表面鈍化膜的穩定性, 焊接接頭的耐腐蝕性會隨之發生一定的變化。以上研究表明焊接接頭的 OCP 負移度較小,極化電阻較大,腐蝕電流密度較小,也就說明了焊接接頭的耐腐蝕性比母材要好。

有研究人員挑選了工業中廣泛應用的 3 種鈦合金:TA2、TC4 和 TB6, 利用不同濃度的硫酸溶液來模擬煙囪的露點腐蝕條件, 并運用電化學交流阻抗譜(EIS)[38]和動態電位極化測試[39]方法,對這些鈦合金材料及其氬弧焊接(TIG)接縫在模擬煙氣環境中的耐蝕性進行了比較研究[40]。 在模擬不同濃度硫酸蒸汽的環境中,3 種鈦合金均展現出顯著的鈍化特性, 這表明它們作為煙囪材料時具備出色的抗腐蝕能力。 在 1wt%硫酸蒸汽模擬溶液中,3 種鈦合金的基體和焊縫區域的耐蝕性能相當。 然而,在 3wt%硫酸蒸汽模擬溶液中,TC4 和 TB6 的基體金屬在 25℃和 55℃兩種溫度條件下均顯示出比焊縫金屬更強的耐蝕性,而 TA2 的焊縫區域(包括焊縫本身及其附近的熱影響區) 則展現出比基體金屬更佳的耐蝕性能。進一步分析了導致腐蝕行為差異的原因,發現這與焊接過程中的 β 相變化密切相關。 TA2 合金的 α 相在焊接前后保持穩定, 沒有發生 β 相的轉變;相反,TB6 和 TC4 在焊接過程中經歷了相變,由細小的等軸晶粒轉變為較大的柱狀或針狀馬氏體晶粒,這一變化導致了它們耐腐蝕性能的降低。

2.3 其他工況下的腐蝕行為

除了在海洋與化工環境這些應用廣泛的場景,鈦合金焊接接頭在其他工況下的腐蝕行為也值得分析與探討,例如在高溫環境下、在特殊的焊接方式以及某些熱處理的作用下等等。 雖然目前關于此類方面的研究可參考文獻較少, 但研究鈦合金焊接接頭在不同工況下的腐蝕行為, 對未來相關行業發展非常重要。

朱曉宇等[41]基于 Gleeble 高溫拉伸實驗,對 TC4鈦合金焊接接頭在 700~950℃的溫度范圍內的熱變形特性進行了研究。研究發現,隨著熱拉伸過程中溫度的升高,焊接接頭的流變應力相應降低;而應變速率的增加則導致流變應力的上升。 焊接接頭的穩定變形受到溫度和應變速率的共同影響, 當溫度較高且應變速率較低時, 焊接接頭更易于發生穩定變形,并且伸長率也更大。 且隨變形溫度升高,焊縫金屬內部的 β 相含量增加、 大角度界面含量降低、幾何必要位錯密度降低,有利于位錯滑移的進行,焊接接頭的流變應力降低、伸長率升高。由于熱變形影響了焊接接頭的微觀結構,進而影響了其腐蝕性能。

Mou 等[42]對摩擦焊接區域的顯微組織、拉伸力學性能、 沖擊力學性能和腐蝕疲勞性能與基體合金進行了比較。 結果顯示,基體主要由等軸球狀 α 相的鈦組成,而 FW 區則以針狀的 α 相和 β 相的鈦為主, 這種微觀結構的差異導致 FW 區的強度高于基體合金,但同時伴隨著較低的剛性和韌性。 此外,在鉆井液環境中, 材料的疲勞抗力和耐蝕性均有所降低。這些發現指出,鈦合金鉆桿的 FW 區可能是結構中的薄弱環節,更易于發生裂紋萌生、斷裂和腐蝕現象。

Wang 等[43]通過線性摩擦焊接技術,成功實現了TA15 與 TC17 鈦合金的連接。 微觀結構分析發現,在 TC17 一側的焊接區域主要由粗大的 β 相、 沿晶界的 α 相以及晶內的馬氏體 α' 相構成;而 TA15 一側的焊接區域則以大量針狀的馬氏體α' 相和少量的殘余 β 相為特征。 電化學測試結果顯示,TA15 基材(BM)的耐蝕性能較 TC17 基材更為優越。 在進行浸泡和鹽霧測試后, 觀察到 TC17 基材以及 TC17側焊接區域(WZ)上出現了眾多腐蝕凹坑。 這可能是由于 TC17 基材中 α/β 相界面較多, 導致其抗腐蝕能力相對較弱。有研究模擬了工業純鈦和 Ti-6Al-4V 在不同介質(空氣、合成唾液和含氟合成唾液)的室溫下,測量完整樣品和激光焊接修復后的腐蝕疲勞壽命[44]。 研究發現 , 激光 焊接工藝 顯著 降 低 了 工 業 純 鈦 和Ti-6Al-4V 合金試樣的疲勞壽命。與對照組(無介質)相比,合成唾液和含氟唾液對疲勞壽命有負面影響。也有研究人員研究了 Ti6Al4V 合金母材、激光焊接試樣和焊后熱處理(postweld heat treatment,PWHT)試樣在模擬體液中的腐蝕行為 [45]。 對比了焊態和PWHT 試樣的動電位極化曲線,并與母材進行了對比。 實驗結果表明,焊接試樣的耐蝕性低于母材。 焊接接頭的耐腐蝕性能隨著焊接速度的提高而提高。

且 PWHT 工藝對 Ti6Al4V 激光焊接接頭的腐蝕性能有積極的影響。類似的,Heidarbeigy 等[46]研究了不同焊后熱處理的 Ti-6Al- 4V 合金焊件在林格溶液中的腐蝕行為和電偶。 為此, 采用鎢極氣體保護弧焊(GTAW)對焊試樣。 比較了焊縫金屬(WM)、母材金屬(BM)和母材 / 焊縫金屬聯軸器的腐蝕行為。 最后, 通過焊后熱處理改善 Ti-6Al-4V 合金焊件的腐蝕行為。 通過研究發現,BM 的腐蝕性能優于 WM。

此外, 焊接樣品在林格氏溶液中表現出最差的電偶效應。 這種現象是由于 WM 的柱狀晶粒組織導致合金元素不均勻所致。 PWHT,特別是固溶處理和時效處理改善了焊件的腐蝕行為, 降低了電偶件的腐蝕速率。

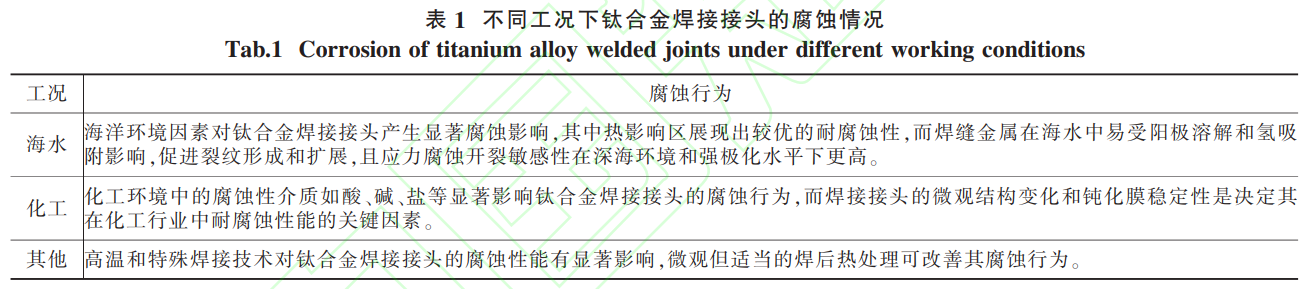

表 1 為不同工況下鈦合金焊接接頭的腐蝕情況。 對鈦合金焊接接頭在不同工況下的腐蝕情況進行了總結,其中鈦合金在海洋環境下的應用較多,其主要腐蝕影響因素為外界環境引起的鈍化膜生長的抑制或破壞,特別是在深海中,微生物的附著、高的溶解氧、二氧化碳、硫化氫等因素的影響[47-49],都會抑制其鈍化膜的形成, 從而加速鈦合金以及鈦合金焊接接頭的腐蝕。

在深海中,應力腐蝕作用更為明顯,再結合焊接接頭自身的顯微組織,共同加速鈦合金焊接接頭的腐蝕。 在化學環境中,影響鈦合金焊接接頭腐蝕的主要因素為酸、堿、鹽和有機溶劑環境對材料的刺激,與材料產生化學反應;而其他工況下,如高溫環境、不同的焊接工藝和熱處理方法等都會影響焊接接頭的微觀結構組成,進而影響鈦合金焊接接頭的腐蝕性能。

3、結語

綜述了鈦合金焊接接頭在不同工況下的腐蝕情況, 發現焊接過程會改變材料結構, 影響其耐腐蝕性。 不同焊接技術,如 TIG、MIG、EBW、LBW、RSW和 FSW,對接頭質量有重要影響。 焊縫區、熔合區和熱影響區的結構變化是腐蝕的關鍵因素, 焊縫區和熔合區因微觀缺陷更易腐蝕。

(1) 海洋環境對焊接接頭腐蝕有顯著影響,熱影響區耐蝕性最好,焊縫區較差。鈦合金的耐腐蝕性依賴于鈍化膜的形成和穩定性, 這在不同環境下有不同表現。

(2) 化工環境,如酸、堿、鹽和有機溶劑,也會影響焊接接頭的腐蝕行為, 耐蝕性可能因焊接熱輸入導致的晶粒變化而改變。

(3) 特殊環境下的腐蝕行為,如高溫、特殊焊接方式以及熱處理方法,也將是未來研究的重點。深入研究鈦合金焊接接頭的腐蝕行為, 對提高焊接結構的設計、制造和應用具有重要意義。

(4) 需要指出的是, 目前對于鈦合金焊接接頭腐蝕相關研究還還較少,某些領域(特別是應力腐蝕防護等領域)還存在一定空白,這也將是未來針對鈦合金焊接接頭腐蝕研究應該突破的方向。

參考文獻:

[1] 任鐵梅.國外鈦和鈦合金應用現狀及發展動向[J].稀有金屬材料與工程,1983,12(4):100-101.[2] 宋德軍,牛龍,楊勝利.船舶海水管路鈦合金應用技術研究[J].稀有金屬材料與工程,2020,49(3):1100-1104.

[3] 李成功.波音公司飛機鈦合金應用情況考察[J].航空材料,1984(1):47-49.

[4] Nascimento M P, Voorwald H J C.Considerations on corrosion and weld repair effects on the fatigue strength of a steel structure critical to the flight-safety [J].International Journal of Fatigue,2010,32(7):1200-1209.

[5] 李川,劉正濤,陳大軍,等.海洋環境鋼結構焊接接頭腐蝕與防護工藝研究進展[J].裝備環境工程,2023,20(7):109-116.

[6] Chen G, Zhang Q, Liu J, et al.Microstructures and mechanical properties of T92/Super304H dissimilar steel weld joints after high-temperature ageing [J].Materials & Design,2013,44:469-475.

[7] 馬楊嘯,歐鵬,于曉華.Au-Cu-Ni 合金的析出強化和潤滑特性研究進展[J].熱加工工藝,2023,52(10):10-13.

[8] 黃九齡,孔諒,王敏,等.鈦及鈦合金薄板的焊接[J].焊接技術,2018,47(11):1-5.

[9] 高福洋,廖志謙,李文亞.鈦及鈦合金焊接方法與研究現狀[J].航空制造技術,2012(23):86-90.

[10] Short A B.Gas tungsten arc welding of α+β titanium alloys:a review[J].Metal Science Journal,2009,25(3):309-324.

[11] Guo J, Wang J, Cheng L, et al.Unravelling the mechanism of columnar-to-equiaxed transition and grain refinement in ultrasonic vibration assisted laser welding of Ti6Al4V titanium alloy[J].Ultrasonics,2024,141:107342.

[12] Auwal T S, Ramesh S, Yusof F, et al.A review on laser beam welding of titanium alloys [J].The International Journal of Advanced Manufacturing Technology,2018,97 (1/4):1071-1098.

[13] Akman E, Demir A, Canel T, et al.Laser welding of Ti6Al4V titanium alloys [J].Journal of Materials Processing Technology,2009(8):3705-3713.

[14] Zhao D, Wang Y, Sheng S, et al.Real time monitoring weld quality of small scale resistance spot welding for titanium alloy [J].Measurement,2013,46(6):1957-1963.

[15] Gangwar, Kapil, Ramulu, et al.Friction stir welding of titanium alloys:a review [J].Materials & Design,2018 (141):230-255.

[16] 韋生,費東,田雷,等.鈦及鈦合金焊接工藝探討[J].焊接技術,2013(4):73-75.

[17] 王煥琴.鈦及鈦合金焊接接頭的組織、性能和斷裂特性[J]. 焊接,2001(11):26-28.

[18] 李寧,葉建林,邢煒,等.鈦及鈦合金薄壁材料焊接接頭氣孔產生因素分析[C]// 陜西省機械工業協會,陜西省機械工業聯合會,陜西省機械工程學會.第四屆數控機床與自動化技術高層論壇論文集.西安優耐特容器制造有限公司,2013:4.

[19] 袁青松,王珂,李永正,等.新型鈦合金焊接結構疲勞裂紋擴展速率實驗研究[J].艦船科學技術,2024,46(5):43-47.

[20] 李兆登,崔振東,王維珍,等.核級 316LN 不銹鋼焊接接頭的組織結構變化[J].焊接學報,2019,40(8):89-95.

[21] 宋雨宸,張宇軒,王琳,等.Ti6321 合金 TIG 焊接接頭組織與動態力學性能研究[J].鈦工業進展,2024,41(2):17-23.

[22] 王炎培,范林,邵剛勤,等.海水環境中 Ti6321 焊接接頭點蝕萌 生 與 生 長 模 型 [J/OL]. 中 國 有 色 金 屬 學 報 ,1-21 [2024-05-22].

[23] 門正興,屈仁春,周杰,等.TC18 鈦合金相變點區域動態再結晶模型的建立[J].鍛壓技術,2018,43(10):162-166.

[24] Zhang Dalei, Liu Yingshuang, Liu Ran, et al. Characterization of corrosion behavior of TA2 titanium alloy welded Joints in seawater environment [J].Frontiers in Chemistry,2022 (10):950768.

[25] 蔣睿, 敖進清.TC4 鈦合金電子束焊接接頭在鹽酸中的腐蝕行為研究[J].鋼鐵釩鈦,2019,40(2):71-78.

[26] Luo Sheji, Yan Pai, Liu Ming, et al.Electrochemical corrosion behavior of TA2 titanium alloy welded joint in Cl- containing solutions [J].International Journal of Electrochemical Science,2021,16(9):21096.

[27]Lv L, Xi J, Wang W, et al.Development status and prospect on application of titanium alloy in ocean engineering [J].Metall.Eng.,2015,2:89-92.

[28] Pang J, Blackwood J D.Corrosion of titanium alloys in high temperature near anaerobic seawater [J].Corrosion Science,2016,105:17-24.

[29] Chuvil'Deev V N, Nokhrin A V, Andreev P V, et al.Corrosion resistance of welded joints in the ultrafine-grained pseudo-α-titanium Ti-5Al-2V alloy [J].The Physics of Metals and Metallography,2021,122(8):761-767.

[30] Jun C, Zhang Q.Effect of electrochemical state on corrosionwear behaviors of TC4 alloy in artificial seawater [J].Transactions of Nonferrous Metals Society of China,2016,26(4):1011-1018.

[31] Liu Rn, Liu Y S, Zhang D L.Multiscale characterization of erosion of TA2 titanium alloy welded joints [J].Frontiers in Materials,2022,9 (2022):910319.

[32] Liu H C, Bai X H, Li Z, et al.Electrochemical evaluation of stress corrosion cracking susceptibility of Ti-6Al- 3Nb-2Zr-1Moalloy welded joint in simulated deep-sea environment [J].Materials,2022,15(9):3201-3209.

[33] Gao Fuyang, Sun Zhijie, Yang Shengli, et al.Stress corrosion characteristics of electron beam welded titanium alloys joints in NaCl solution [J].Materials Characterization,2022,192:112126.

[34] 房衛萍,肖鐵,張宇鵬,等.超厚板 TC4 鈦合金電子束焊接接頭應力腐蝕敏感性[J].焊接學報,2019,40(12):121-128.

[35] Zeng C Y, Zhang Y P, Hu J L, et al.The role of microstructure on corrosion fatigue behavior of thick-plate Ti-6Al-4V joint via vacuum electron beam welding [J].Vacuum,2020,182:109714.

[36] 蔣成禹,汪汀.艦船用鈦合金的焊接應用研究[J].材料開發與應用,1992,7(6):5-10.

[37] Atkinson B K, Meredith P G.Stress corrosion cracking of quartz:a note on the influence of chemical environment [J].Tectonophysics,1981,77(1/2):1-11.

[38] Grosgogeat B, Boinet M, Dalard F, et al.Electrochemical studies of the corrosion behavior of titanium and the Ti-6Al-4V alloy using electrochemical impedance spectroscopy [J].Bio-Medical Materials and Engineering,2004,14(3):23-31.

[39] 李萌,程嘉瑞,汪坤,等.小型動態極化腐蝕 監 測 系 統 設 計[J].儀表技術與傳感器,2023(8):69-74.

[40] 車彩干.鈦合金焊縫在模擬煙囪環境中的腐蝕行為及表面陽極氧化工藝研究[D].北京:北京化工大學,2022.

[41] 朱曉宇,廖志謙,呂逸帆,等.TC4 焊接接頭熱變形行為及組織演變研究[J].熱加工工藝,2024,53(5):129-135.

[42] Mou Y S, Lian Z H, Li W, et al.The effect of friction welding on the mechanical properties and corrosion fatigue resistance of titanium alloy drill pipe [J].Fatigue Fracture of Engineering Materials Structures,2021,45(2):466-481.

[43] Wang C M, Guo Q L, Shao M H, et al.Microstructure and corrosion behavior of linear friction welded TA15 and TC17 dissimilar joint [J].Materials Characterization,2022,187:111871.

[44] Zavanelli R A, Guilherme A S, Pessanha-Henriques G E, et al.Corrosion-fatigue of laser-repaired commercially pure titanium and Ti-6Al-4V alloy under different test environments [J].Journal of Oral Rehabilitation,2004,31(10):29-34.

[45] Emre E H.The corrosion behaviour of as-welded and post-weld heat treated Ti6Al4V alloy in simulated body fluid [J].Materials Letters,2019,166:254162.

[46] Heidarbeigy M, Karimzadeh F, Saatchi A.Corrosion and galvanic coupling of heat treated Ti-6Al-4V alloy weldment [J].Materials Letters,2007,62(10):1575-1578.

[47] Sawant S S, Venkat K, Wagh A B.Corrosion of metals and alloys in the coastal and deep waters of the Arabian Sea and the Bay of Bengal[J].Indian Journal of Technology,1993,31(12):862-866.

[48] 魯照玲,郭興蓬.不同 pH 值的 CO2 飽和鹽水溶液中十二胺在N80 鋼表面緩蝕吸附行為初探[C]// 第十四屆全國緩蝕劑學術討論會論文集.2006.

[49] Townsend J H E.Hydrogen sulfide stress corrosion cracking of high strength steel wire[J].Corrosion,1972,28(2):39-46.

tag標簽:鈦合金焊接