發布日期:2025-3-19 9:40:38

增材制造技術具有高精度、高靈活性和復雜結構制造的顯著優點,已被廣泛地應用于航空航天、醫療、汽車和模具等眾多產業。但材料的特性和最終制品的機械性能對于增材制造技術能否順利應用具有重要意義。不同適用材料印刷時會表現出不同的性能與需求,這對于產品的質量與性能都有直接影響。

所以,對增材制造適用材料和產品機械性能進行深入的研究是有實際意義的。

1、增材制造的適用材料

增材制造,也就是 3D 打印技術,是一種依賴于數字化模型,通過逐層堆疊材料來生產物體的方法。

該工藝的開發大大拓寬了材料應用的領域,適合增材制造使用的材料品種豐富多彩,涉及金屬、高分子、陶瓷及復合材料等眾多門類[1]。

金屬材料對增材制造起著至關重要的作用。如鈦合金、鋁合金、不銹鋼以及鎳基合金,這些合金由于其本身具有強度高、耐腐蝕性好以及熱穩定性優良的特點而在航空航天、汽車制造以及醫療器械等高端領域得到了廣泛的應用。比如鈦合金由于具有重量輕、強度大以及良好的生物相容性等優點,常被用來制作航空發動機零部件以及人工關節等;鋁合金因其低密度和易于加工的特性,在汽車的輕量化設計過程中起到了至關重要的作用。高分子材料還廣泛用于增材制造。常見的材料包括塑料類的丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)、聚乳酸(PLA)、聚碳酸酯(PC)等,還有橡膠類的材料。ABS 強度高,韌性好,便于打印成型,常用來制造模型、玩具等;PLA 作為生物可降解材料具有優越的環保性能,在食品包裝和醫療用品中經常被用于 3D 打印;PC 擁有高度的透明性、出色的強度以及對高溫的耐受性,這使其成為制作光學設備和電子產品外殼的理想選擇。

陶瓷材料因具有高硬度、耐高溫和耐腐蝕的性能而逐漸在增材制造領域脫穎而出。例如氧化鋁陶瓷和氧化鋯陶瓷主要用于航空航天、電子和生物醫學。如氧化鋁陶瓷可用來制造發動機耐高溫部件、氧化鋯陶瓷因具有生物相容性好、機械性能好等優點常被用來制造牙科修復體等。

復合材料是指將兩種或者多種不同性能的材料采用物理或者化學方法進行復合而形成的,其在增材制造方面表現出了特有的優越性能。在復合材料增材制造領域,常見的類型包括連續纖維增強復合材料和顆粒增強復合材料等。連續纖維增強的復合材料能有效地提升材料的機械強度和剛性,因此在航空航天和體育設備等多個領域有著廣泛的應用;顆粒強化的復合材料有助于增強材料的耐磨、導電等特性,并在電子和機械等領域得到應用。伴隨著增材制造技術不斷進步,適用材料類型也在不斷擴大,這給各個產業創新發展帶來了較大的可能性。

2、增材制造適用材料及產品機械性能的分析

2.1 增材制造用金屬材料的性能剖析

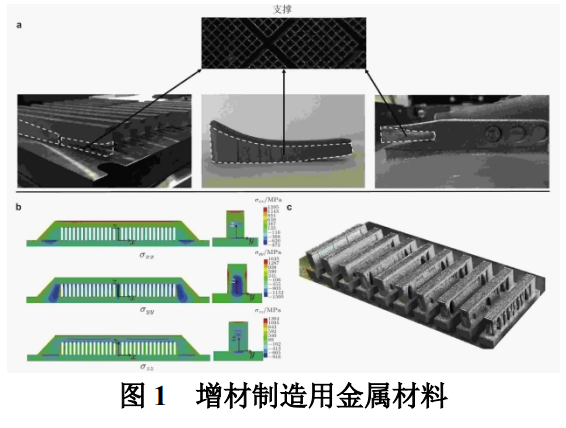

增材制造應用材料產品機械性能作為應用價值關鍵指標,增材制造之后不同種類材料表現出特有的機械性能特征,對產品質量及應用領域有直接影響,如圖 1 所示。

從微觀上看,增材制造特有的逐層堆積成型使金屬材料內晶粒結構不同于傳統制造工藝。以鈦合金為研究對象,在激光選區熔化增材的制造過程中,由于快速的加熱和冷卻速度,晶粒得以細化,從而形成了細小且均勻分布的等軸晶結構。這種獨特的微觀構造為材料提供了更高的強度和硬度,與傳統的鍛造鈦合金相比,屈服和抗拉強度可以增加10%-20%。同時由于增材制造可以準確地控制其成分分布,并將微量元素強化相引入合金,以進一步提高其強度與韌性[2]。在宏觀性能上增材制造金屬材料延展性不同于傳統工藝制造,在部分結構復雜的金屬零件生產中,增材制造時應力分布不均會造成零件部分方向延展性下降。但通過對工藝參數進行優化,例如調節激光功率,掃描速度以及掃描策略都能有效地改善應力分布并增加部件延展性。另外,增材制造金屬材料疲勞性能亦是人們關注的焦點。循環載荷下增材制造金屬零件疲勞壽命會受到內部缺陷和表面粗糙度的影響。采用后續熱等靜壓處理、表面拋光等后處理工藝可消除內部缺陷、減小表面粗糙度、顯著改善零件疲勞壽命,使之能適應航空航天及其他高可靠性要求方面的使用。

2.2 高分子材料增材后的機械特性

高分子材料在增材制造過程中,機械特性表現出了復雜的變化規律。就拉伸性能而言,就普通 PLA材料而言,增材制造中層間結合質量對于拉伸強度有顯著影響。在合理設定打印參數,例如適當升高打印溫度,優化填充率及層厚等情況下,層間結合力得到加強,拉伸強度可以接近乃至超越常規注塑成型PLA 材料。但若層間結合不佳,則受拉時裂紋易沿著層間界面延伸,造成受拉強度顯著下降[3]。高分子材料增材時彎曲性能有獨特的體現。以 ABS 材料為例,在增材制造完成后,在打印方向上,由于分子鏈的取向,其彎曲模量可以達到 2000-2500MPa 的范圍;而垂直于打印方向的彎曲模量只有 1500-1800MPa。通過調整打印路徑和優化材料配方,例如添加 5%-10%的增韌劑或 10%-15%的增強纖維,可以增強材料的各向異性,從而使垂直方向的彎曲模量提高 10%-20%,另外增材制造還改變了高分子材料的沖擊韌性,在某些橡膠改性高分子材料的增材制造過程中,當橡膠相在基體界面上以 1-3μm 的粒徑均勻分布,并且與基體的粘結強度達到 10-15N/mm 時,材料的沖擊韌性可以從原先的 5-8kJ/m2 增加到 12-15kJ/m2,這大大增強了材料對沖擊載荷的抵抗力,能夠很好地滿足汽車內部裝飾和運動設備對材料沖擊性能的需求。

2.3 陶瓷材料增材制造的表現及困難

陶瓷材料增材制造在性能方面有其特有的優勢,同時又面臨著許多困難。在性能上,增材制造陶瓷材料維持傳統陶瓷高硬度、耐高溫和耐腐蝕等特點。以氧化鋯陶瓷為例,其增材制造后維氏硬度可達到12 - 15GPa,能在高溫環境中保持穩定力學性能,適合用于航空發動機熱端部件制造。但陶瓷材料自身的脆性問題在增材制造中更加突出。由于陶瓷材料層間結合以燒結作用為主,因此層間結合強度比較低,受外力時易沿層間界面脆性斷裂。增材制造中陶瓷材料致密度問題同樣是一個關鍵難題,傳統陶瓷制造工藝采用高溫燒結等方法可得到致密度高的陶瓷制品。但是,在增材制造過程中,由于在打印階段氣孔和裂紋等缺陷很難完全消除,這導致增材制造的陶瓷材料的致密性相對較低,通常在 90%-95%的范圍內。例如,氧化鋁陶瓷增材在制造后的致密性通常約為 92%,這導致其抗彎能力僅在 200-300MPa 范圍內,維氏硬度大約在 12-15GPa 之間,同時其耐腐蝕性能也有明顯的下降。為了解決上述困難,研究人員采用光固化 3D 打印和高溫脫脂燒結工藝相結合的方法,在光固化過程中實現了曝光時間 2-3s/層的精確控制、在樹脂中,陶瓷顆粒的含量介于 50%-60%之間,經過 1500-1600°C 的高溫脫脂燒結處理后,其性能得到了顯著的提升。

2.4 影響復合材料增材性能的因素

復合材料的增材性能受很多因素的影響,比如增強相類型及含量,在制造連續纖維增強的復合材料增材過程中,纖維種類,例如碳纖維和玻璃纖維,對材料的性質有著決定性的影響。碳纖維因其高強度和高模量的屬性,在復合材料增材制造過程中加入碳纖維后,其拉伸強度和彎曲模量都能得到顯著的提升。以碳纖維增強的環氧樹脂基復合材料為例,當碳纖維的含量達到 60%時,其拉伸強度可以超過1500MPa,而彎曲模量可以超過 100GPa,這使其在航空航天結構件制造中得到了廣泛的應用。但纖維含量過高也會使材料流動性惡化,從而影響打印成型質量,這也是在今后工作中需要特別注意的問題。

3、結束語

文中綜合論述了增材制造適用材料和產品機械性能,并分析了幾種材料的性能以及打印過程中力學性能的變化,以及促進產品機械性能改善的有效途徑與策略。在增材制造技術日益發展與革新的背景下,今后對這一領域的研究也會越來越深入,對促進制造業轉型升級也會提供更為強大的支撐,擴大它在更加復雜和高要求的領域中的潛在應用范圍,使制造行業智能化和高性能化。

參考文獻

[1]張文明,楊來俠,宗學文,高揚.復雜系數在增材制造成型方向優化中的應用[J/OL].機械設計與制造:1-6.

[2]張權,陳劍斌,史同亞,汪小鋒,南小龍,王永剛.退火態增材制造 AlSi10Mg 合金在極端條件下的力學行為[J].爆炸與沖擊,2025,45(03):39-54.

[3]王天國,趙磊,梁啟超.激光增材制造汽車零部件超聲無損檢測技術研究及應用[J].時代汽車,2025(05):169-171.

tag標簽:增材制造