發布日期:2025-2-28 16:15:32

1、序言

鈦合金同其他金屬材料相比,具有密度小、比強度高和耐蝕性良好等優點,在石油化工、汽車工業、軌道交通及醫藥工程等領域中具有重要的應用價值[1-3]。TC4(Ti-6Al-4V)合金是目前使用最廣泛的一種α相+β相鈦合金,含有6%(質量分數)的α相穩定元素Al和4%的β相穩定元素V,具有良好的力學性能和工藝性能[4-6]。

鈦合金葉片與傳統不銹鋼葉片相比,在性能方面能夠替代不銹鋼葉片,且能夠解決不銹鋼葉片密度高、工作時離心力大等問題[7]。葉片曲面形狀復雜,典型的葉片結構如圖1所示。由于葉片成形精度和性能指標要求高,因此對于葉片組織和性能的控制至關重要。本文研究TC4鈦合金葉片模鍛成形工藝,以期通過合理的鍛造工藝得到性能優異的組織結構,滿足鍛件的使用要求。

2、試驗材料與方法

2.1 原材料

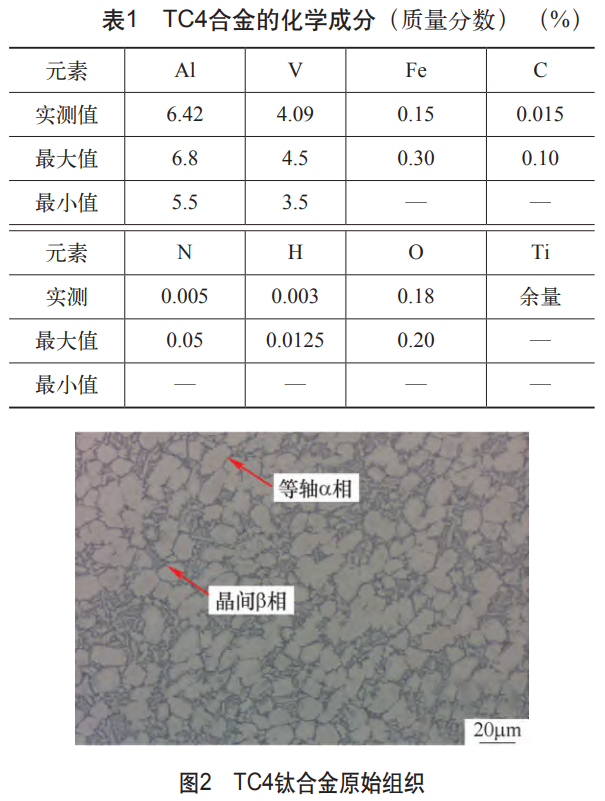

本試驗用TC4鈦合金加工棒材的主要化學成分見表1。從表1可知,其化學成分滿足GB/T 3620.1—2016《鈦及鈦合金牌號和化學成分》的要求。TC4鈦合金原始組織如圖2所示。由圖2可見,原始組織為典型的等軸組織,組織較均勻,主要由初生等軸α相和晶間β相構成。

2.2 試驗方法

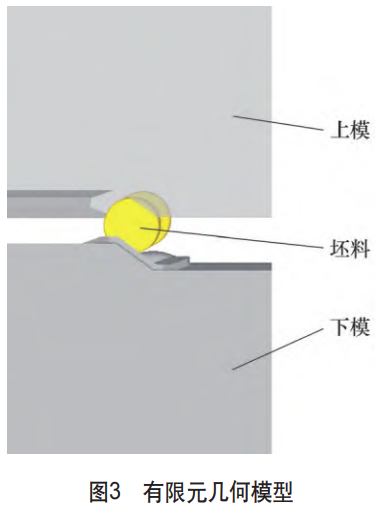

利用3D制圖軟件分別對上模、下模和坯料造型,并以st l格式文件導出,再導入到D EF O RM3D軟件的前處理界面中進行模擬參數設定,利用DEFORM-3D對葉片模鍛過程進行數值模擬。有限元幾何模型如圖3所示。根據模擬結果選定合適的鈦合金葉片鍛造工藝并進行生產試制,利用電阻加熱爐對模鍛后的葉片進行熱處理,觀察TC4鈦合金葉片自由鍛坯和模鍛后各部位的金相組織。為了檢測力學性能的均勻性,在葉片各部位取樣進行力學性能試驗,綜合評價該工藝對葉片產品性能及均勻性的作用。

3、結果與分析

3.1 葉片鍛造數值模擬

根據以往項目經驗,鈦合金葉片采用“自由鍛預制坯+敞開模終成形”鍛造完成。

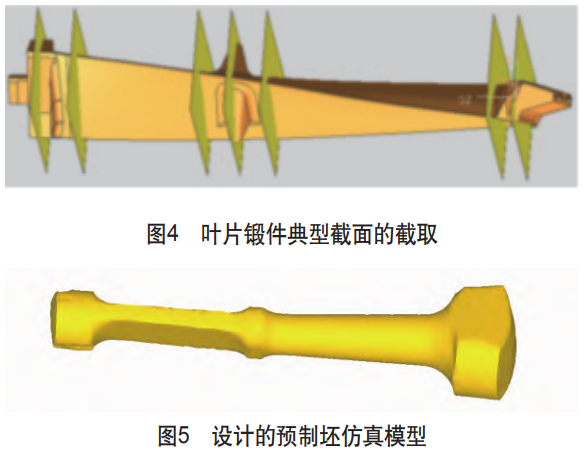

(1)預制坯形狀確定 葉片預制坯的形狀和尺寸直接影響到鍛造工藝的成敗,根據產品的結構特征及過往經驗,進行了葉片鍛件模型典型界面的截取(見圖4),從而計算葉片預制坯各截面形狀尺寸,設計了預制坯形狀(見圖5),坯料葉身部分采用矩形,葉根與葉冠按照旋轉角度采用扁形。利用DEFORM-3D軟件進行有限元分析。根據材料特性,始鍛溫度設為960℃,將毛坯屬性設為塑性體,材料選擇鈦合金“Ti-6A-4V”,并對其劃分有限元網格單元,由于葉片變形量較大,所以坯料的網格劃分應以較多為宜,網格數量為100000個。模具設置屬性為剛性體,預熱溫度為400℃,摩擦系數為0.3,上模速度為260mm/s。數值模擬開始時上模與下模的距離D=206mm,根據飛邊橋部厚度為5mm的設計要求,上下模合模后的距離應為15mm,即上模壓下量設為191mm。由模擬結果可知,設計的預制坯較為理想,模擬充型情況良好,未出現折疊缺陷。

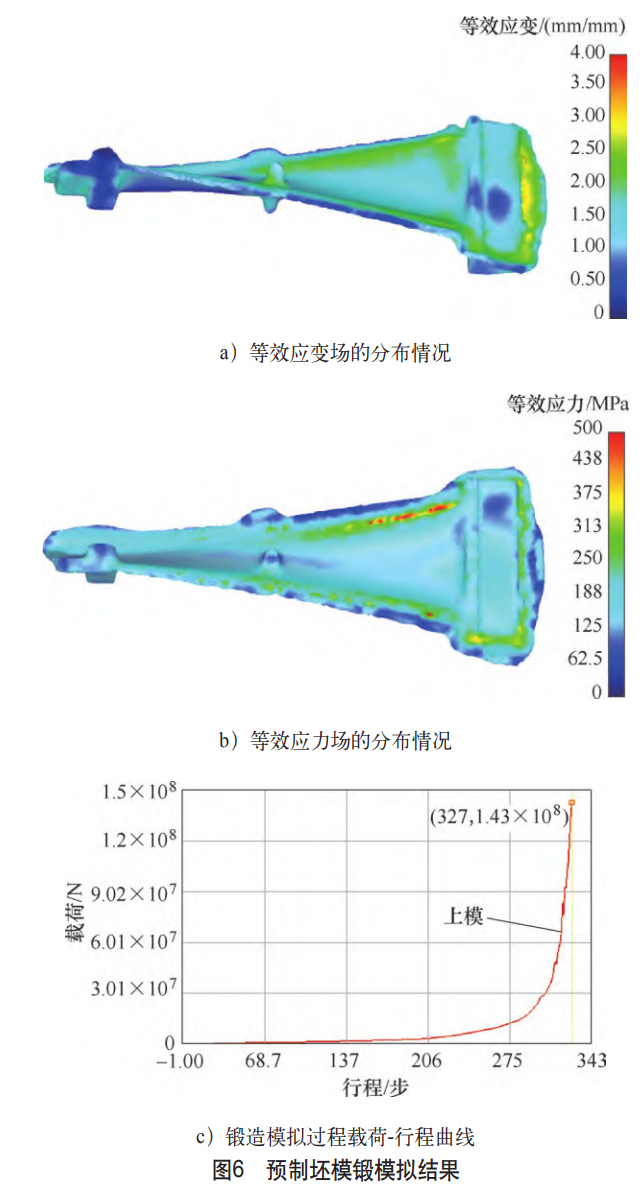

(2)模擬結果分析 在上述工藝參數下,預制坯模鍛模擬結果如圖6所示。圖6a所示為等效應變場的分布情況,圖6b所示為等效應力場的分布情況,圖6c所示為鍛造模擬過程載荷-行程曲線。在最終成形狀態下,葉身處等效應變仿真模擬顏色大部分呈綠色,葉根和葉冠處藍色居多(見圖6a),表明葉身處等效應變整體最大,葉根、葉冠處等效應變較小;且葉身、葉冠和葉根處等效應變都呈現中間部位最小,邊緣部位逐漸遞增。這是由于等效應變的大小主要與變形量有關,葉根、葉冠變形量較葉身變形量小,以及中間部位比邊緣變形量小所致。

由圖6b可見,最終狀態下,葉身、葉冠和葉根3個部位的等效應力仿真模擬顏色接近,表明等效應力分布較均勻,各部位間變形抗力大致相等。這是因為在變形過程中隨著變形量增大,位錯密度越大,產生加工硬化,合金變形抗力越高,但同時產生的變形熱增大,高溫軟化和再結晶時金屬流動性增強,變形抗力較小,等效應力隨之減小,所以葉身、葉冠和葉根之間的等效應力差別不大,整個飛邊處變形抗力較大。由圖6c可見,最終成形載荷為143×108N,現有設備額定載荷1800×108N可滿足成形載荷的需求。

(3)鍛造工藝路線 結合鍛造數值模擬結果,確定鈦合金葉片鍛造工藝路線為:原材料復驗→加熱→自由鍛預制坯→加熱→模鍛成形→熱切邊→檢驗、清理→熱處理→理化性能→表面質量、尺寸檢查→入庫。

3.2 生產試驗

根據確定的鍛造工藝路線進行現場試驗驗證。

(1)自由鍛預制坯 采用空氣錘進行自由鍛預制坯,始鍛溫度為960℃。一方面,通過自由鍛使圓棒料加工成預制坯尺寸,便于后續終鍛成形;另一方面,通過自由鍛增大原材料的鍛造比,使其獲得更好的組織。通過自由鍛預制坯的TC4鈦合金葉片坯料如圖7所示。

(2)模鍛成形 采用電動螺旋壓力機進行模鍛,該工序為葉片鍛坯最終成形工序,始鍛溫度相同,經尺寸檢測,葉片鍛件滿足尺寸要求,外觀質量好。

3.3 金相組織分析

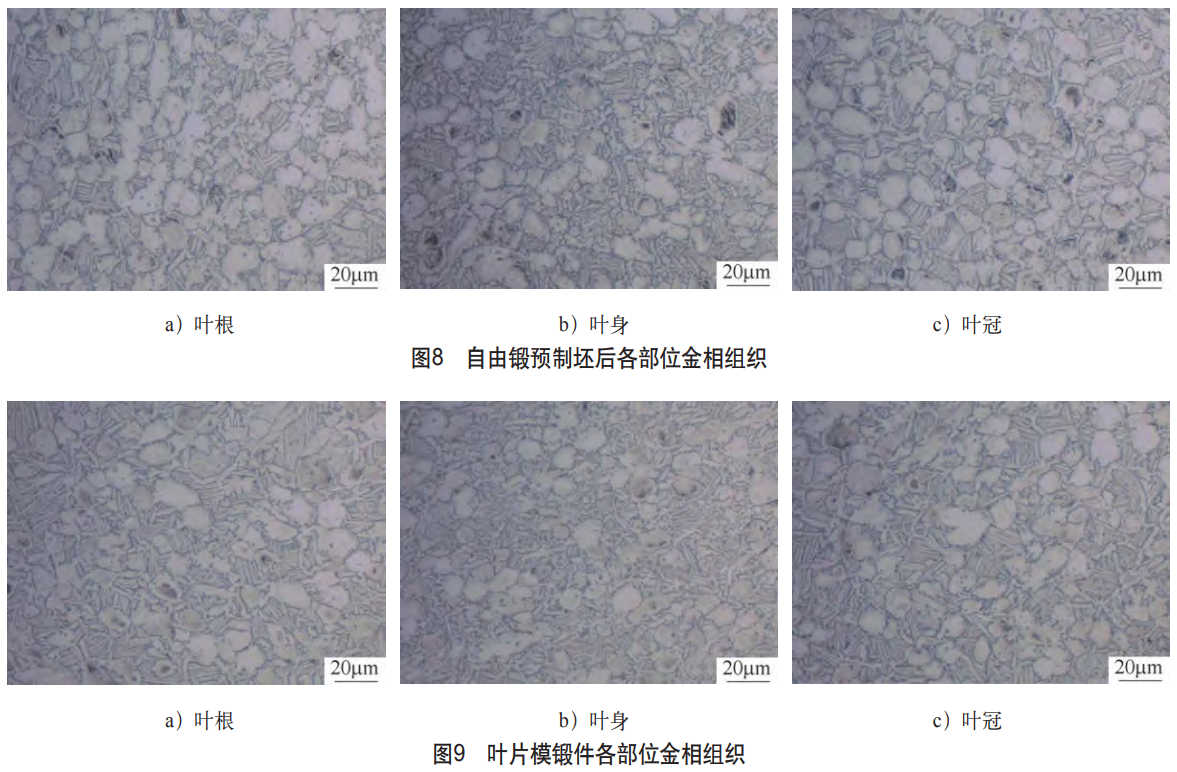

(1)自由鍛坯金相組織 任意選取一根自由鍛預制坯之后的鈦合金坯料,分別在葉根、葉身、葉冠處取樣進行金相檢驗。圖8所示為自由鍛預制坯后TC4鈦合金各部位的金相組織。對比原材料金相組織(見圖2)可知,經過自由鍛出坯后,材料的β相組織形態已發生變化,轉變為含等軸初生α相和含針狀α相的轉變β相組織。對比葉根、葉身和葉冠各部位晶粒大小可知,葉身部位晶粒更為細小,葉根與葉冠部位晶粒相對較大。這是因為自由鍛過程中各部位變形程度不同所致,葉身部位變形程度最大,原始晶界更加細化,因此晶粒更加細小。

(2)模鍛件金相組織 圖9所示為經過模鍛成形及熱處理后鈦合金葉片各部位金相組織。由圖9可看出,葉片模鍛件各部位組織比較均勻,均為含等軸初生α相和含針狀α相的轉變β相組織,葉身處由于變形程度較大,因此晶粒最為細小。對比圖8可看出,經過模鍛后,整個葉片的晶粒更加細小,等軸初生α相的含量較模鍛前減少,轉變β相組織增多。

這是因為再經過一次模鍛加熱過程,原始晶界被進一步打碎,在冷卻過程中析出的α相可在β相晶界上形核,也可在原來的α相晶界上形核,組織進一步得到細化。

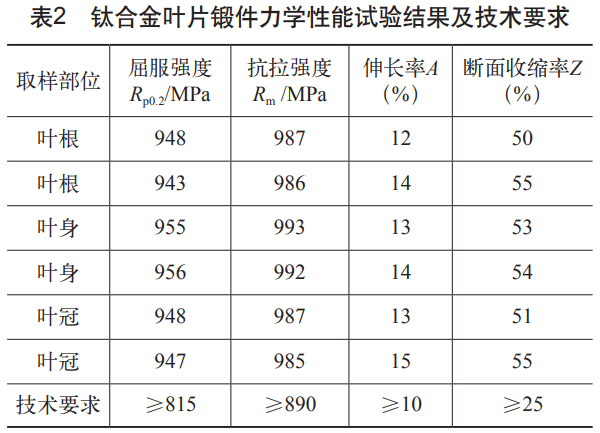

3.4 力學性能試驗

模鍛葉片性能熱處理后各部位的力學性能試驗結果及技術要求見表2。由表2可知,整個葉片模鍛件各部位力學性能均勻,葉身部位強度略高于葉根和葉冠部位,塑性指標各部位數值基本相同。并且均滿足技術條件的要求,說明執行該工藝可以鍛造出符合要求的鈦合金葉片鍛件。

4、結束語

1)仿真數據顯示,在最終狀態下,葉身處等效應變較大,葉根、葉冠處等效應變較小,葉身、葉冠和葉根的等效應力分布均勻。

2)經自由鍛和模鍛后,葉身部位組織相比葉根和葉冠處組織晶粒更加細小,這是因葉身部位變形程度較大所致。

3)在該工藝條件下生產的TC4鈦合金鍛件可獲得性能良好的等軸初生α相和含針狀α相轉變β相的金相組織。

4)該工藝條件下生產的TC4鈦合金葉片鍛件滿足技術條件的要求,且整體力學性能較為均勻,葉身部位強度比葉根和葉冠部位稍高,塑性水平各部位基本相同。

參考文獻:

[1] 王亞光,張明玉,豆成斌,等. 固溶溫度對TC19鈦合金組織與力學性能的影響[J]. 金屬加工(熱加工),2023(1):55-58.

[2] 王慶娟,田云飛,高貝特,等. 工業純鈦TA1的雙道次熱壓縮變形及軟化行為[J].金屬熱處理,2022,47(4):75-80.

[3] 李尚霖,王珂娜,何偉,等. Gr.37鈦合金相變點的測定與分析[J]. 新疆有色金屬,2021(6):109-110.

[4] 余世倫,張孝軍,孔玢,等. 退火工藝對冷軋工業純鈦帶卷各向異性的影響[J]. 金屬熱處理,2022,47(3):82-87.

[5] 周俊,汪宏斌,徐雨浩,等. 固溶處理對TC4鈦合金組織和力學性能的影響[J]. 上海金屬,2023,45(6):47-54.

[6] 禹東,喬柳平,鄒楠,等. 熱處理工藝對Ti-6Al-4V等離子弧熔絲增材鈦合金顯微組織和力學性能的影響[J]. 金屬加工(熱加工),2023(11):1-6.

[7] 潘洪泗,揭念柱,方旭. TC4鈦合金葉片等溫成形多塑性變形機制模擬分析[J]. 熱力透平,2014,43(3):227-230.