發布日期:2025-2-28 16:15:19

在航空工業中,金屬材料的疲勞破壞是航空發動機零部件的主要失效形式之一,對飛行安全構成嚴重威 脅[1,2],如何有效抑制疲勞裂紋的擴展,提高金屬構件的疲勞壽命,成為了航空工業領域的重要研究方向 。由于金屬材料的疲勞裂紋通常在材料表面萌生,于是人們開發了各種表面處理和改性技術,其中噴丸強化 [3]作為一種表面處理技術,通過高速噴丸撞擊材料表面,在變形表面層中引入高的殘余壓應力,能夠抵消 外載荷的部分拉應力[4],顯著提高材料的疲勞強度、抗應力腐蝕性能及顯微硬度,從而改善材料的疲勞性 能[5,6]。因此,噴丸強化工藝在機械制造、航空航天、汽車工業等領域得到廣泛的應用。

噴丸強化技術作為一種高效且應用廣泛的表面改性技術,其引入的高殘余壓應力在改善材料疲勞性能方 面展現出了顯著優勢,針對金屬材料在殘余應力場下的疲勞裂紋擴展行為,國內外學者進行了深入研究。徐 明、李松夏等[7,8]研究發現激光沖擊強化能夠給材料表面帶來較大殘余壓應力,減小裂紋尖端局部載荷, 提高材料的疲勞壽命。胡俊等[9]發現噴丸引入的殘余壓應力能夠對亞表面材料表面的裂紋進行閉合修復, 使材料的疲勞強度得到恢復。FARRAHI 等[10]研究了噴丸強化對 60SC7 彈簧鋼扭轉殘余應力分布和疲勞壽 命的影響,發現疲勞壽命與殘余應力分布曲線下的面積之間具有存在相關性。

相比試驗研究,數值仿真分析方法不僅成本小,周期短,而且能夠定量分析殘余壓應力的強化作用。

王成等[11]通過建立并聯合緊湊拉伸(CT)試樣三維有限元模型和對稱胞元噴丸有限元模型,分析出噴 丸強化誘導的殘余壓應力場能夠有效抑制 AISI304 不銹鋼的疲勞裂紋擴展,并且對比了不同噴丸工況與外 加載荷工況對疲勞裂紋擴展速率的抑制作用。周曉剛等[12]基于殘余壓應力及晶界介微觀尺寸對微裂紋擴展 的阻滯作用,對 Paris 公式進行修正,建立了激光噴丸處理后疲勞微裂紋擴展預測模型,分析發現隨著噴 丸次數增加,TC4 鈦合金的疲勞強度增大,疲勞壽命延長,斷裂方式由脆性斷裂向韌性斷裂轉變。Fan 等 [13]考 慮殘余應力和離心力的線性疊加,利用 FRANC3D 軟件模擬了不同圓盤的裂紋擴展行為,該結果與試驗 表面復型的斷裂后外推結果一致,證明了該方法的可行性和準確性。這些工作為研究噴丸強化對材料疲勞性 能的影響提供了重要理論依據與實踐指導。

目前,關于噴丸強化的研究多針對表面完整且無明顯缺陷的試驗件,而本研究針對含缺陷模擬件開展研 究,設計兩種不同的缺陷尺寸,且疲勞試驗參數參考某型渦扇航空發動機風扇盤的實際服役工況,與現有文 獻中的參數設置存在差異,故而本研究具有更高的實際應用價值。本文通過開展在不同殘余應力場下含缺陷 模擬件的裂紋擴展試驗,獲得材料的裂紋萌生和擴展特性;基于斷裂力學仿真軟件 FRANC3D 進行考慮殘余 應力的裂紋擴展數值模擬,采用一種考慮閉合效應的裂紋擴展速率模型,預測裂紋的擴展路徑和擴展壽命。 通過試驗與仿真相結合的方法,研究噴丸強化對 TC4 鈦合金疲勞裂紋擴展行為的影響機制,為后續全尺寸 風扇盤旋轉疲勞裂紋擴展試驗提供數據支持。

1、試驗方法

1.1 模擬件設計

風扇盤試驗件采用的材料為 TC4 鈦合金,根據國標 GB/T3621-2022[14]與拉伸試驗測量結果,室溫下 該材料的力學性能參數如表 1 所示。

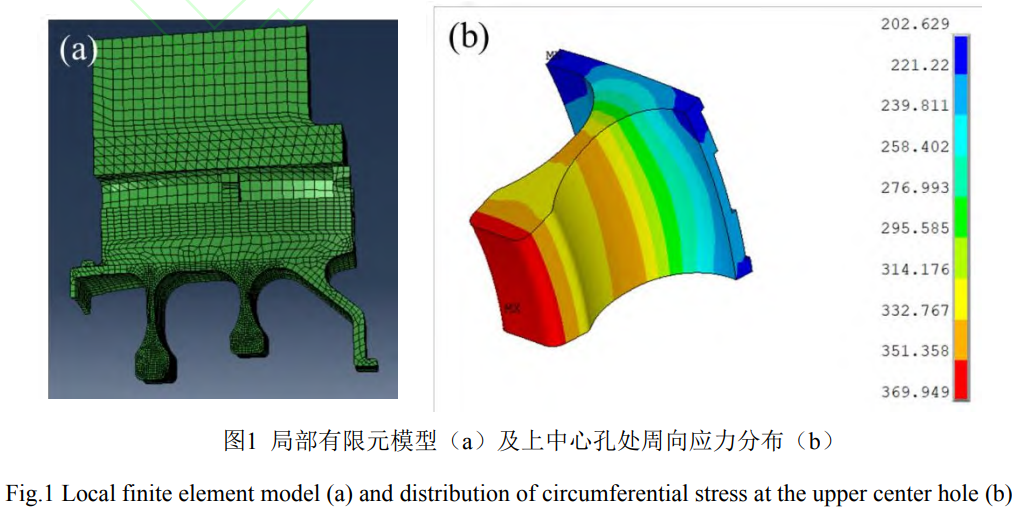

考慮風扇盤結構的軸對稱特性,僅取風扇盤周向 1/18 部分,并采用具有相同質心的模擬葉片代替真實 葉片,進行有限元分析。帶有模擬葉片的局部風扇盤有限元模型如下圖 1a 所示,模型共包含 34825 個節 點,26122 個單元。風扇盤的試驗條件如下,試驗溫度:室溫,最大轉速:3767 r/min,最小轉速:188 r/min(上限轉速的 5%)。在風扇盤的周向端面施加周向位移約束以模擬對稱邊界條件,在安裝邊設置軸向 約束以模擬風扇盤安裝在試驗工裝上,風扇盤上中心孔周向應力如圖 1b 所示,最大周向應力為 369.95 MPa。

從風扇盤試驗件同胚多余材料中取樣,參考風扇盤上中心孔處周向應力分布,設計加工模擬件試樣,最 終設計得到的模擬件結構如下圖 2a 所示。試樣加工過程中要求表面粗糙度與 TC4 風扇盤保持一致,采用 電火花方法對模擬件試樣加工初始缺陷,缺陷預制位置為圓弧面中心,裂紋面法向平行于試樣加載方向,預 制缺陷形狀為半圓形裂紋,如圖 2b 所示。

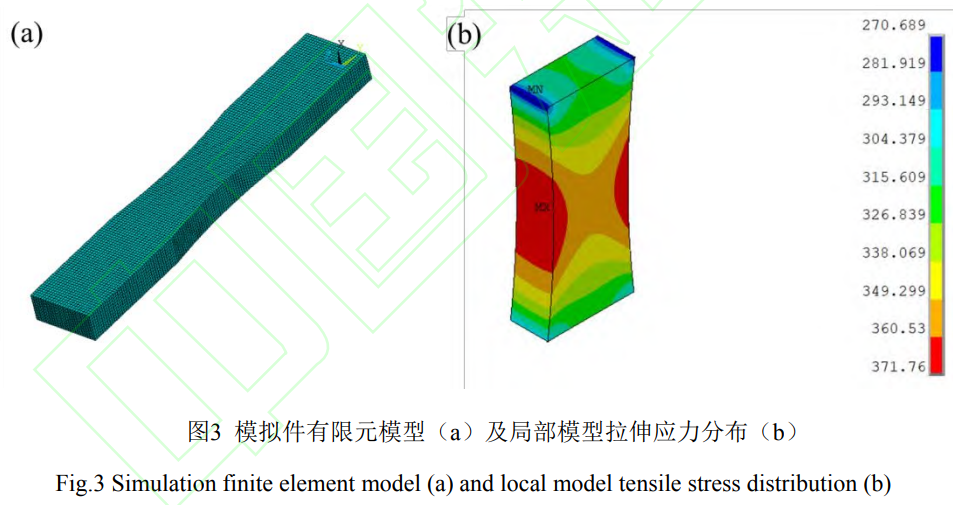

模擬件建模采用六面體單元,網格大小約 0.5 mm,模型共包含 74025 個節點,67200 個單元,如圖 3a所示,所有六面體單元類型均為 SOLID185。在模擬件對稱面施加對稱載荷,上、下兩端施加拉伸載荷, 載荷設置為 73.39 kN,計算結果如下圖 3b 所示,最大拉伸應力為 371.76 MPa。輪盤最大周向應力和模擬 件最大拉伸應力誤差為 0.49%,因此,模擬件能很好模擬上中心孔應力分布情況。

1.2 噴丸及殘余應力測試

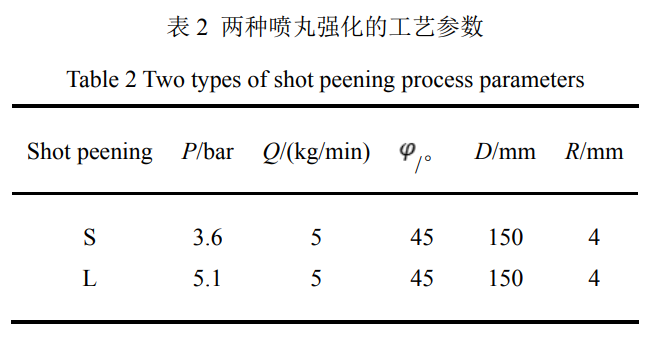

使用 1500TX 數控噴丸機對模擬件試樣圓弧表面分別進行兩種強度的噴丸強化處理,工藝參數如表 2所 示,噴丸過程參照航空標準 HB/Z26 航空零件噴丸強化工藝。

其中,P 為噴丸壓力,Q 為流量, 為噴丸角 度,D 為噴丸距離,R 為噴嘴半徑。

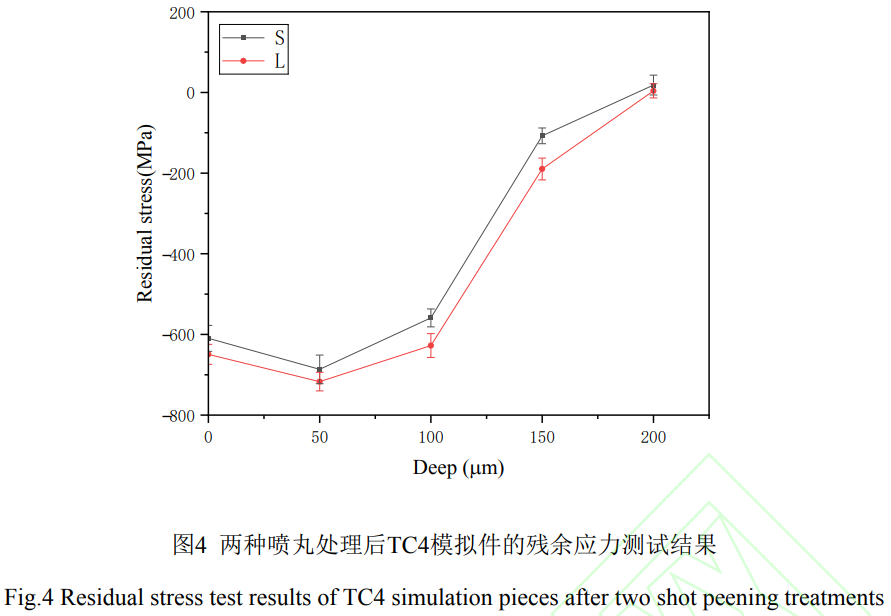

噴丸后,利用 Proto-LXRD 型 X 射線應力分析儀,通過剝層法測量殘余應力,分別在距離表面 50 μm 、100 μm、150 μm、200 μm、250 μm 的位置,每層選取 A、B 兩個測量點,各測點均測量兩次并記錄 ,獲得不同噴丸強度和不同深度下殘余應力的分布情況,為后續裂紋擴展仿真分析提供輸入數據。

1.3 疲勞試驗

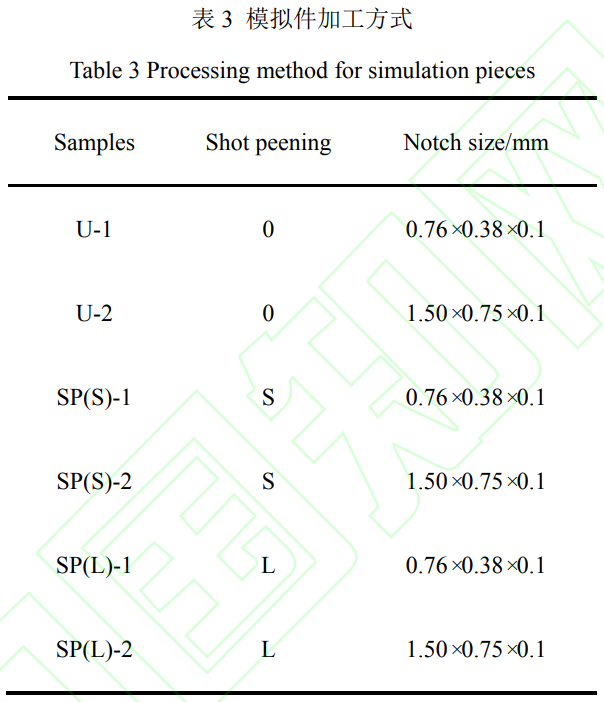

在電液伺服疲勞試驗機 Instron8801 上開展不同缺陷尺寸、不同噴丸強度下的模擬件疲勞試驗,測量 獲得 TC4 材料在有無噴丸處理下的裂紋萌生與裂紋擴展壽命。試驗條件為室溫,應力比 R=0.05,載荷峰值 為 73.39 kN,對應的截面拉伸應力為 305.8 MPa,試樣加工方法及初始裂紋尺寸[15]如表 3 所示。

試驗初始階段,每 1000 次循環中斷一次試驗,觀察測量模擬件表面裂紋長度并記錄相關數據,假定裂 紋萌生尺寸為 0.38 mm,當單邊裂紋擴展長度 0.19 mm 時,所經歷的循環次數記為裂紋萌生壽命。若單次 測量裂紋擴展長度增加超過 0.19 mm,依次減小測量間隔至 500 循環,250 循環,100 循環,當裂紋擴展 至較大尺寸(單邊大于 4 mm),停止試驗。

2、裂紋擴展壽命數值模擬

通過疲勞裂紋擴展試驗,可以觀察到噴丸強化工藝對模擬件疲勞壽命的影響,為了進一步分析噴丸強化 對 TC4 材料疲勞裂紋擴展的強化機理,采取數值仿真分析方法研究模擬件的裂紋擴展路徑,并進行疲勞壽 命預測。

2.1 殘余應力輸入

采用 X 射線方法進行模擬件試樣的殘余應力測試,將每種噴丸強度下試樣的測量結果進行平均,得到 的殘余應力隨深度分布如圖 4 所示,從圖中可以看出,兩種強度的噴丸均會在試樣近表面引入殘余壓應力 。

隨噴丸強度的增大,表面殘余應力、最大殘余應力和殘余壓應力分布深度皆增大。

2.2 考慮殘余應力的疲勞裂紋擴展模型

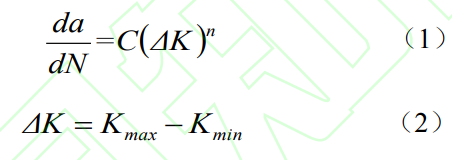

Paris 公式[16]是計算疲勞裂紋擴展速率的經典公式,其基本公式為:

式中,a 為裂紋長度,mm;N 為循環次數;C、n 為試驗獲得的與材料相關的疲勞裂紋擴展性能參數; ΔK 為應力強度因子幅值,

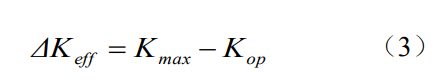

在疲勞裂紋擴展時,Elber[17]等認為裂紋尖端必須有足夠的裂紋張開力σop來促進裂紋的擴展,對應 存在裂紋張開應力因子Kop,只有當 K>Kop時,裂紋才會張開。噴丸會在試樣表 面形成殘余壓應力,除非外部載荷足夠克服這種殘余應力,否則裂紋不會繼續擴展[18,19]。因此,噴丸殘 余壓應力誘導的裂紋閉合現象對評估裂紋擴展速率和壽命預測至關重要。

傳統的 Paris 公式并沒有考慮殘余應力場誘導的裂紋閉合效應對應力強度因子幅值的影響[20]。為了 有效地預測裂紋擴展行為,選擇有效應力強度因子范圍( △Keff)來代替應力強度因子范圍( △K )。 Elber 首次提出裂紋閉合現象并引入有效應力強度因子幅值△Keff :

其中,Kmax和Kop分別表示最大應力強度因子和張開應力強度因子。

考慮裂紋閉合效應,可以得到描述疲勞裂紋閉合效應的修正 Paris 公式如下:

基于 GB/T 6398-2017 《金屬材料疲勞試驗疲勞裂紋擴展方法》[21],取模擬件同胚多余材料加工拉伸裂紋擴展式樣,裂紋擴展方 向為軸向和徑向,在應力比 R=0.05 條件下對兩個方向 CT 試樣分別開展裂紋擴展試驗,獲得材料的裂紋擴 展試驗數據,使用最小二乘法擬合裂紋擴展模型的參數,最終取結果的平均值C=1.1e-11、 n=3.25,后續將 參數輸入裂紋擴展模型中進行疲勞壽命預測計算。

2.3 裂紋擴展數值仿真

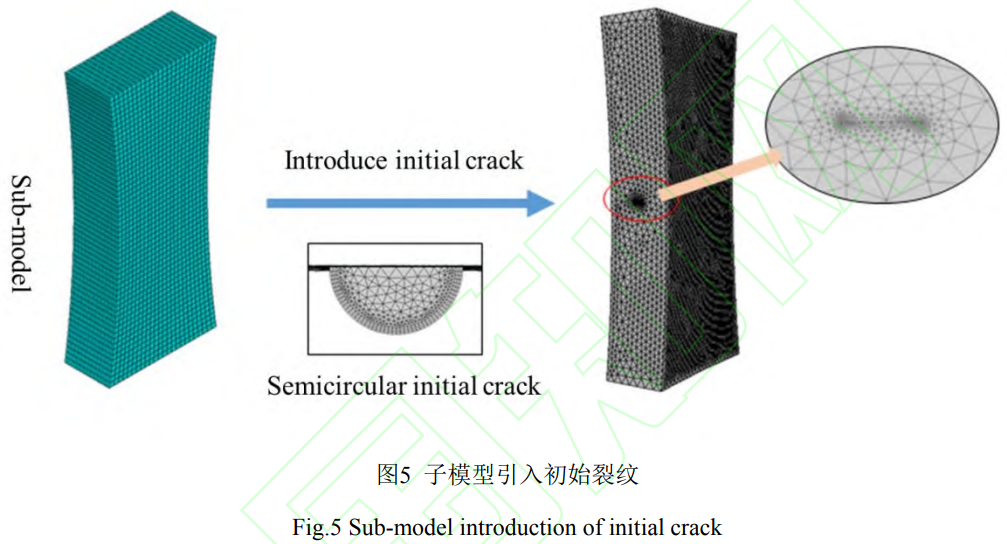

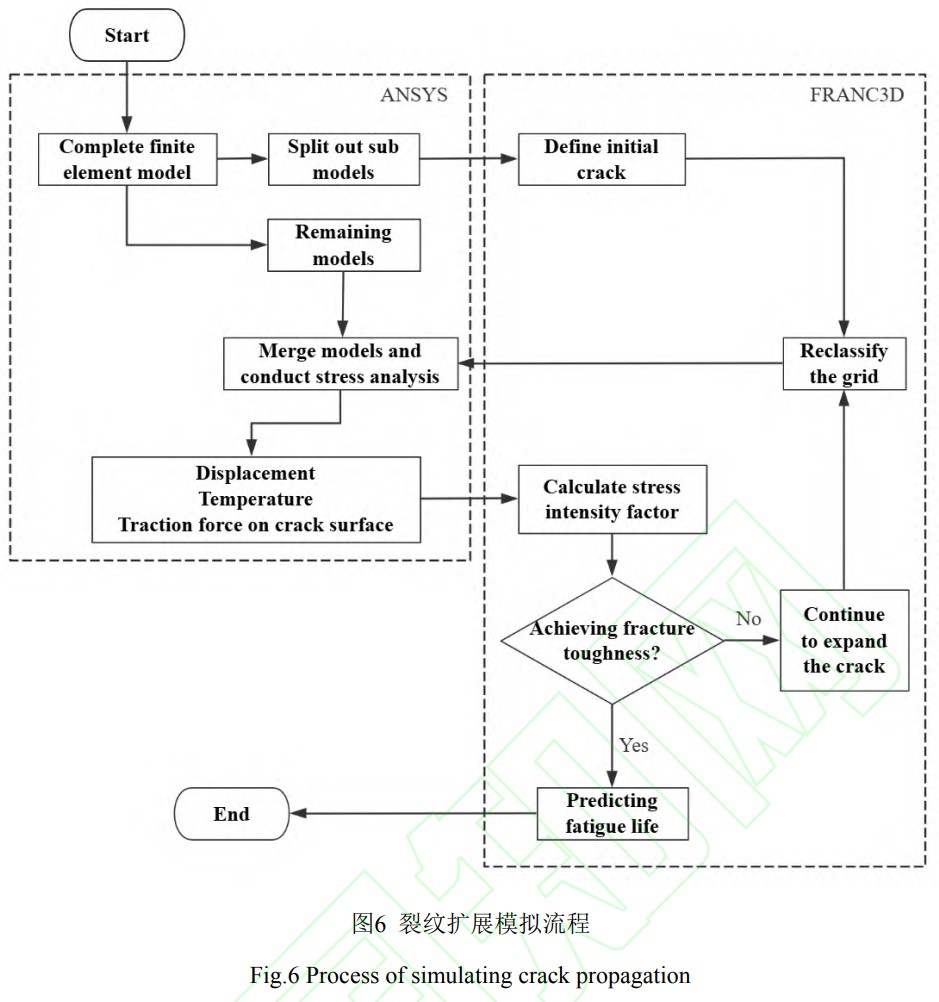

本文采用 ANSYS 和 FRANC3D 聯合仿真進行裂紋擴展計算,首先通過有限元軟件 ANSYS 對整體模型進 行應力計算并劃分子模型,將劃分好的子模型導入到 FRANC3D 中,引入初始裂紋并對其重新劃分網格,如 圖 5 所示;然后利用二維應力場法將試驗測量得到的殘余應力作用于裂紋表面,利用 M-積分計算殘余應力 及初始載荷共同作用下的裂尖應力強度因子;通過迭代計算,逐步擴展裂紋并記錄每個擴展步的循環次數, 直到應力強度因子達到斷裂韌度[22]。裂紋擴展計算流程如圖 6 所示。

3、結果與分析

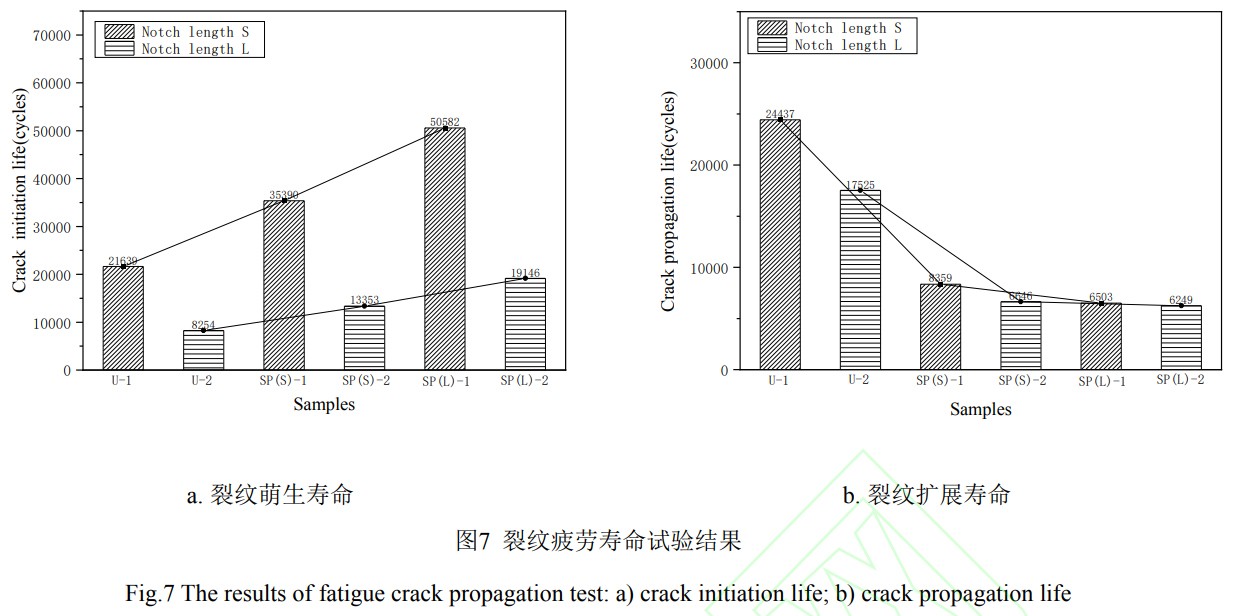

工程零件的疲勞壽命一般由兩部分組成:裂紋萌生壽命和裂紋擴展壽命。由于疲勞裂紋的萌生與擴展沒 有明顯的界線,此處根據電鏡所捕獲裂紋長度信息,定義裂紋萌生的長度為 0.38 mm,裂紋長度達到這個數 值的循環次數即為裂紋萌生壽命 N0,從 0.38 mm 循環至 7 mm 的次數為裂紋擴展壽命 Nf。

3.1 疲勞實驗結果

模擬件疲勞裂紋壽命試驗結果如圖 7 所示。從圖中可以觀察到,當預制缺陷尺寸增大,有無噴丸處理 的模擬件萌生壽命及擴展壽命皆減小。預制缺陷尺寸半徑為 0.38 mmNotch length S)時,S 噴丸強度下的 裂紋萌生壽命相比未噴丸增大了 67%,裂紋擴展壽命減小了 66%;L 噴丸強度下裂紋萌生壽命增大了134%, 擴展壽命減小了 73%。預制缺陷尺寸半徑為 0.75 mm(Notch length L)時,S 噴丸強度下的裂紋萌生壽命 相比未噴丸增大了 62%,裂紋擴展壽命減小了 62%;L 噴丸強度下裂紋萌生壽命增大了 132%,擴展壽命減 小了 74%;根據試驗結果可知,預制缺陷尺寸增大,模擬件疲勞壽命減小;預制缺陷尺寸相同,噴丸強度越 大,表面裂紋萌生壽命越大,裂紋擴展壽命越小。

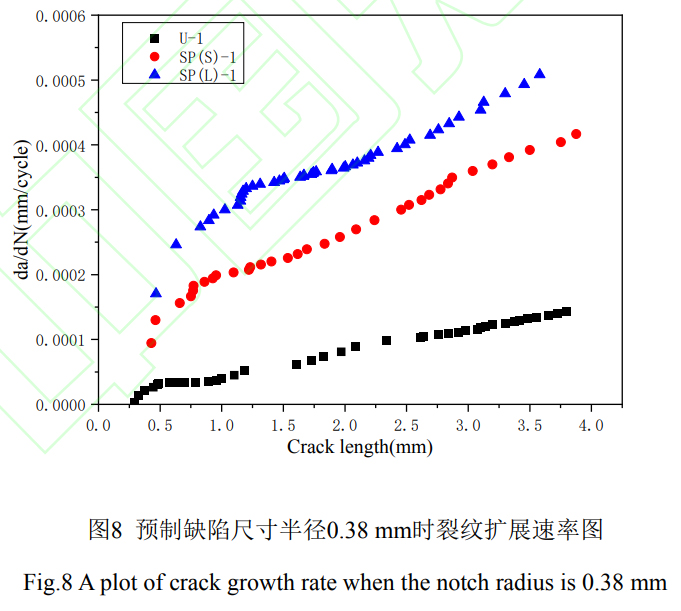

預制缺陷尺寸半徑0.38 mm時,不同噴丸強度下表面裂紋擴展速率da/dN與裂紋擴展長度的關系如圖8所 示。裂紋擴展初期,噴丸與未噴丸的裂紋擴展速率接近,隨著裂紋長度的增大,噴丸后的裂紋擴展速率大于 未噴丸。結果表明,在預制缺陷尺寸相同的情況下,噴丸能夠顯著增大裂紋的擴展速率,致使裂紋擴展壽命 減小。

3.2 斷口分析

在疲勞裂紋擴展試驗結束后,對模擬件的斷口進行清理,使用掃描電子顯微鏡對斷口進行拍照,分析噴 丸強化在抑制裂紋擴展方面的作用機制。

3.2.1 宏觀斷口分析

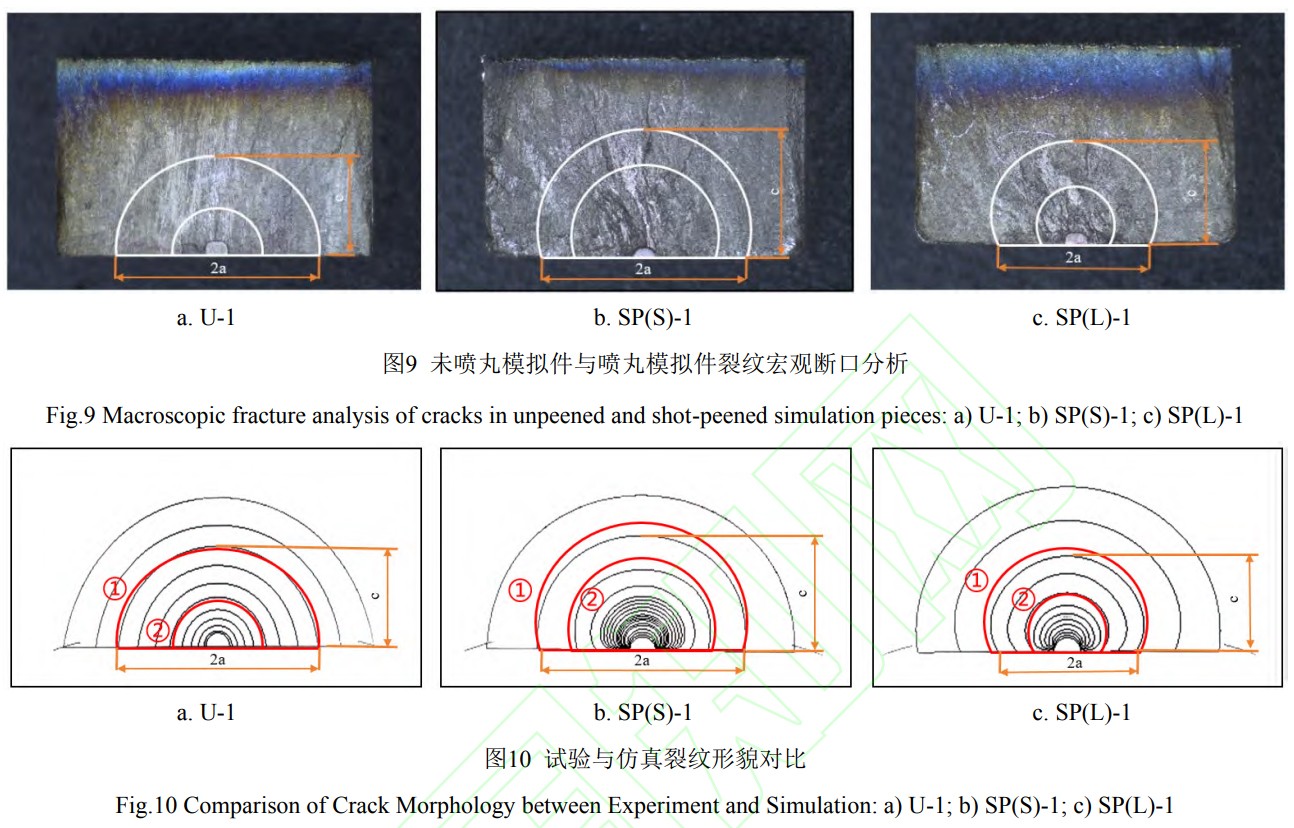

利用電子顯微鏡可對模擬件的裂紋斷口宏觀形貌進行觀察。未噴丸模擬件的裂紋斷口宏觀形貌(白線) 如圖9a所示,其在裂紋擴展階段的裂紋形態呈近似半圓形;而噴丸模擬件的裂紋斷口宏觀形貌(白線)如圖 9b和9c所示,其裂紋在表面處向內收縮,呈現近似口袋型的特征。此外,FRANC3D軟件通過自適應網格重劃 分技術與迭代計算算法,能夠有效表征裂紋在不同擴展階段的形貌演變過程。圖10為試驗觀測到的裂紋形貌 (紅線)與仿真分析結果(黑線)的對比圖,結果表明,仿真分析所得到的裂紋擴展路徑與試驗中通過斷口 觀測獲得的裂紋前緣跡線特征具有高度一致性。

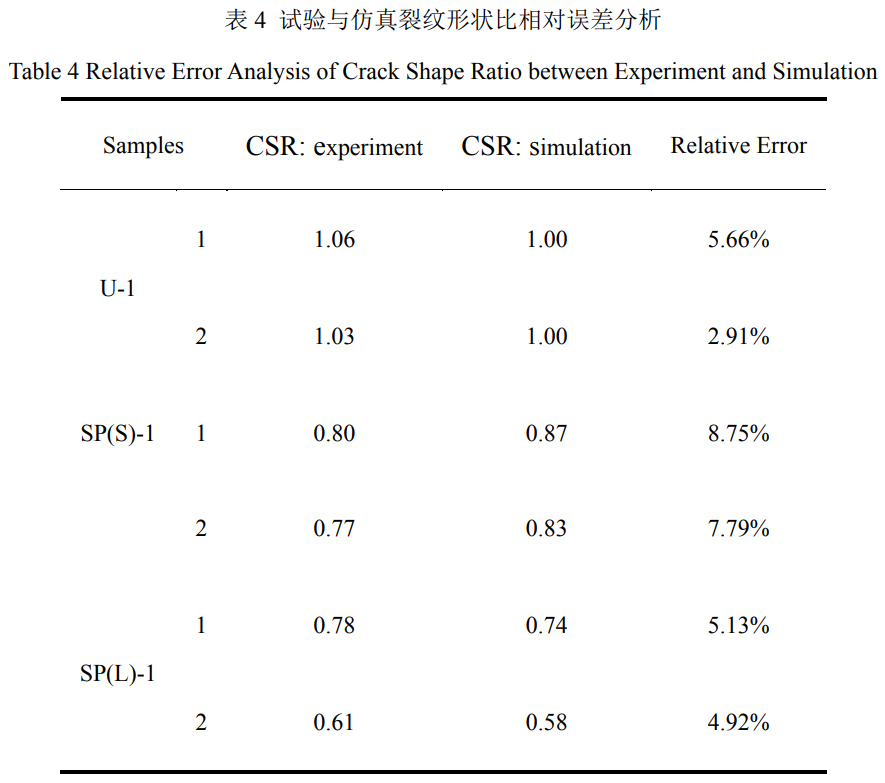

定義表面裂紋長度的一半(記為 a)與深度裂紋長度(記為 c)的比值為裂紋形狀比(Crack Shape Ratio,CSR)。以模擬件U-1、SP(S)-1及SP(L)-1為例,在裂紋擴展階段分別選取兩個不同的裂紋形貌, 如圖9白線(圖10紅線)所示,將其裂紋形狀比與對應的仿真分析結果(圖10黑線)進行相對誤差分析,結 果見表4。分析表明,在未噴丸條件下,裂紋前緣跡線呈近似半圓形,裂紋形狀比大于或等于1,表面裂紋比 深度方向裂紋擴展快。而噴丸處理后裂紋前緣跡線呈近似“口袋”形且裂紋形狀比小于1,表面裂紋比 深度方向裂紋擴展慢。此外,仿真分析結果與試驗觀測結果的CSR相對誤差在10%以內,表明所采用的仿 真方法模擬疲勞裂紋擴展過程具有可行性。

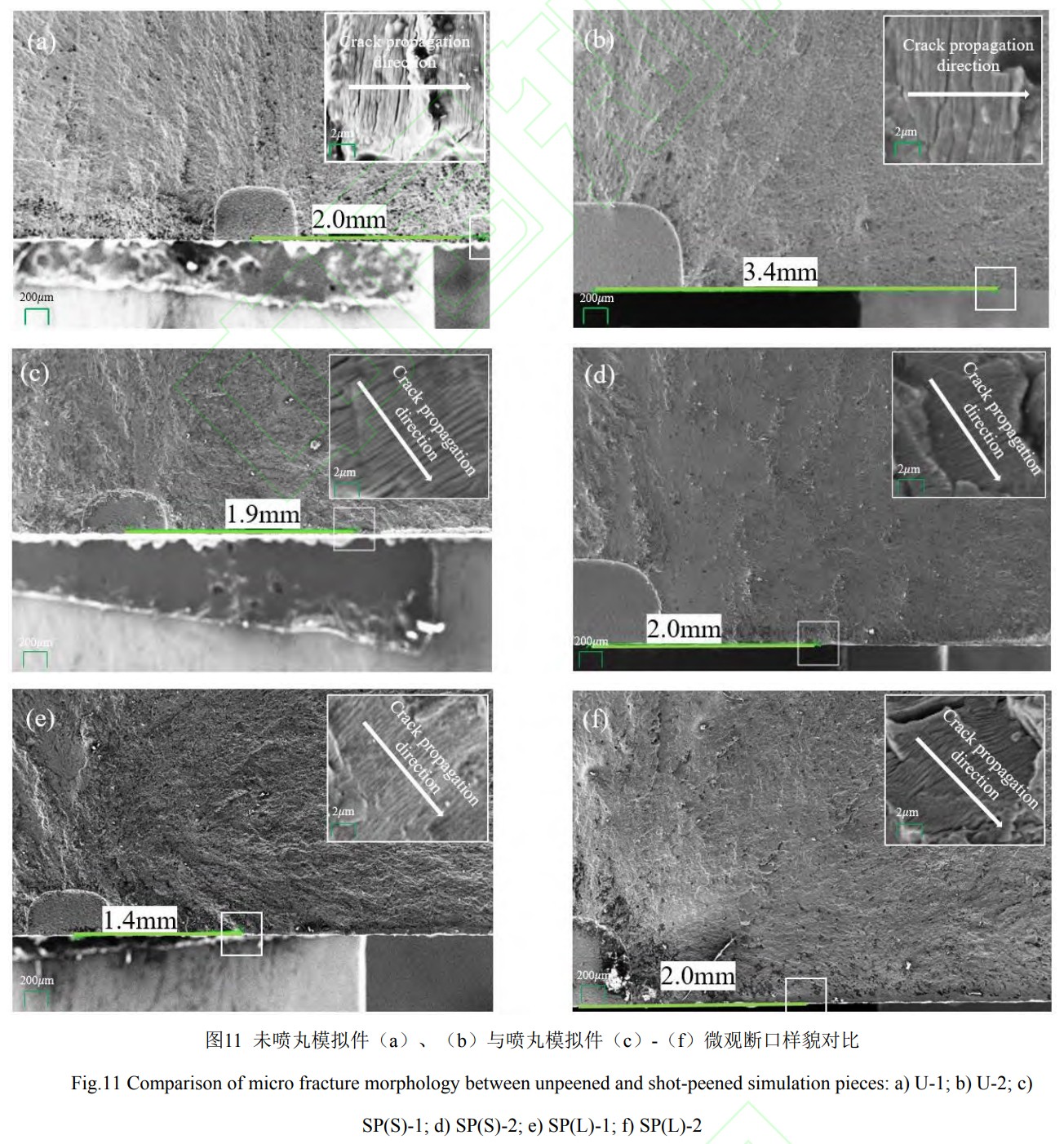

3.2.2 微觀斷口分析

根據文獻[23]及試驗測量得到的殘余應力分布圖,可知噴丸后引入的殘余壓應力基本存在于距表面250 范圍內,因此對噴丸模擬件斷口進行電鏡拍照時,主要針對近表面進行電鏡拍照,分析殘余應力對近表面裂 紋擴展的影響。以未噴丸模擬件為例,分別在裂紋面右側裂紋擴展處拍照,從而獲得裂紋穩定擴展階段的斷 口形貌,從圖11a、11b中可以看到,表面裂紋擴展階段的疲勞輝紋十分明顯且與模擬件表面垂直,裂紋垂直 于疲勞輝紋沿水平方向擴展。觀察噴丸模擬件擴展階段表面裂紋,從圖11c-11f可以看出,裂紋穩定擴展階 段近表面的疲勞輝紋與模擬件表面呈一定夾角,表面裂紋的擴展方向發生改變,致使最終裂紋形態呈現“口 袋”型。

3.3 應力強度因子分析

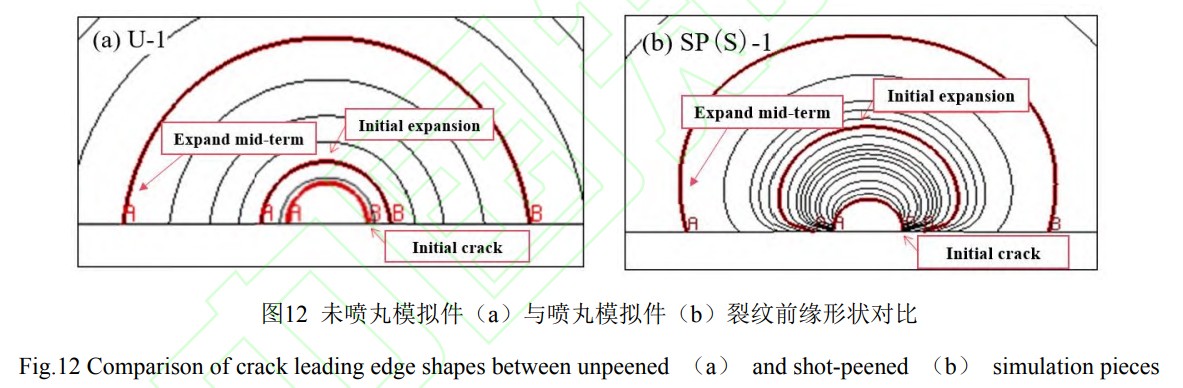

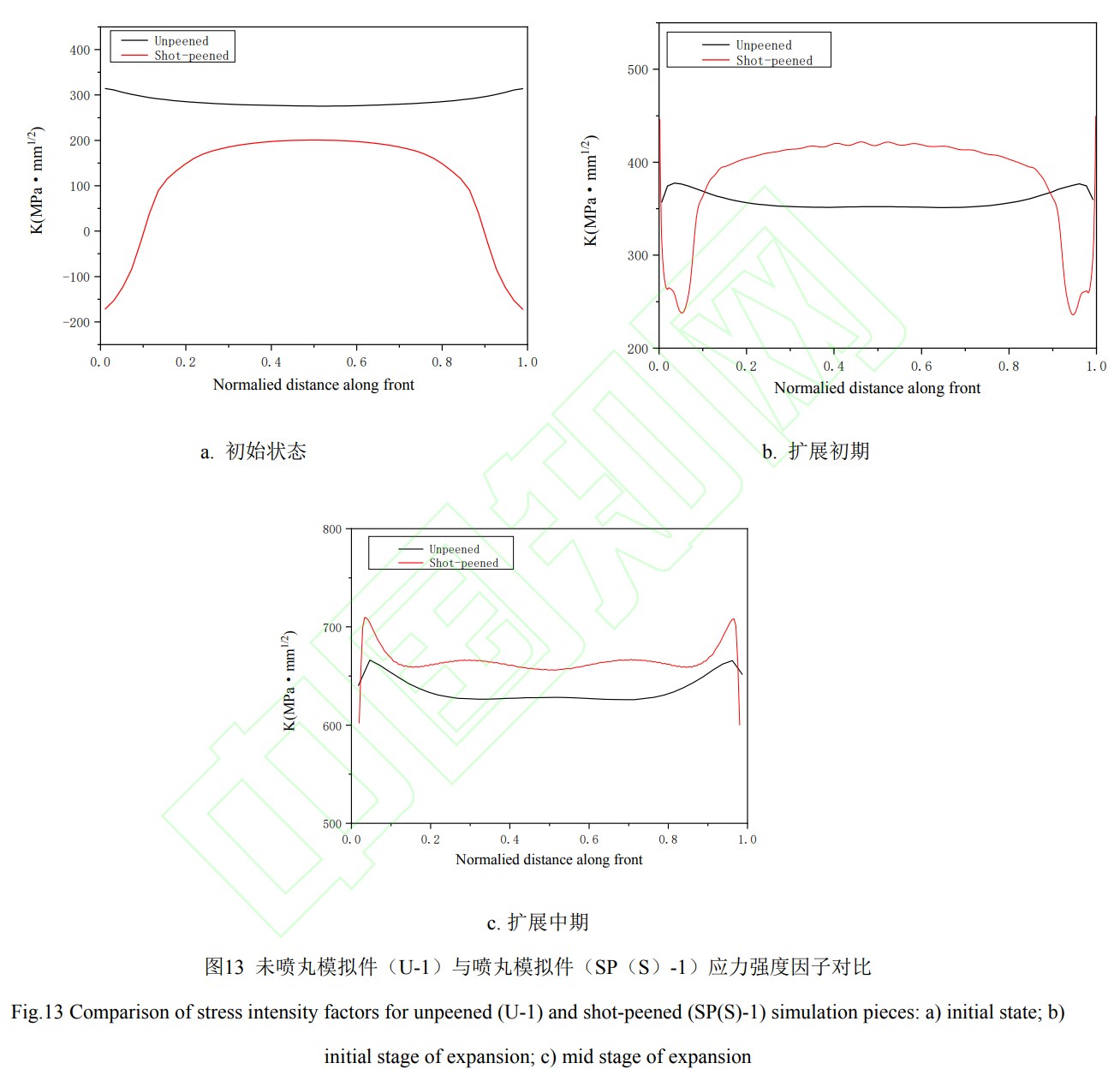

通過對模擬件斷口進行觀察,發現噴丸改變了模擬件表面裂紋的擴展方向,造成裂紋形狀從橢圓型變成 了近似“口袋”型。為了探究裂紋形狀、殘余壓應力及外載荷等多方面因素對裂紋疲勞壽命的影響,結合數 值仿真分析結果,對裂紋前緣的應力強度因子進行分析討論。以未噴丸模擬件U-1及噴丸模擬件SP(S)-1不 同擴展階段裂紋前緣的應力強度因子為例,討論應力強度因子隨裂紋前緣的變化以及噴丸強化對其的影響作 用,其中初始預制缺陷、裂紋擴展初期及裂紋擴展中期的裂紋前緣形狀分別如圖12所示。

未噴丸模擬件 U-1 與噴丸模擬件 SP(S)-1 裂紋前緣應力強度因子的對比如圖 13 所示。當表面裂紋 為初始狀態,根據圖 13a,此時噴丸模擬件的應力強度因子隨裂紋前緣呈現出中間高兩端低的趨勢,造成這 種變化主要是噴丸處理引入的殘余壓應力與外載荷造成的拉應力相互疊加的作用,裂紋更易于在深度方向擴 展,表面擴展速率較慢,導致裂紋形狀逐漸擴展為“口袋”型。噴丸模擬件的裂紋前緣應力強度因子整體小 于未噴丸模擬件,表面處裂紋應力強度因子更是遠小于未噴丸模擬件,因此,噴丸會降低初始預制裂紋表面 的擴展速率,增大裂紋的萌生壽命。

表面裂紋剛進入擴展階段時(單邊裂紋擴展長度達到 0.19mm),應力強度因子對比如圖 13b 所示,此 時噴丸模擬件裂紋在深度方向擴展較長,內部應力強度因子較大;而近表面在殘余壓應力的作用下,應力強 度因子較小;擴展階段裂紋形態為“口袋”型,裂紋前緣與模擬件表面成銳角狀,根據文獻[24]中應力強度 因子與裂紋形狀的關系,此時裂紋表面附近的應力強度因子較大。于是在裂紋形狀、外載荷及殘余應力等多 重因素影響下,裂紋前緣應力強度因子呈“W”波動狀,在表面高應力強度因子的帶動下,表面裂紋擴展速 率增大,裂紋擴展壽命減小。

當表面裂紋處于擴展中期階段(單邊裂紋擴展長度達到 1.50mm),應力強度因子對比如圖 13c 所示, 此時噴丸模擬件裂紋前緣形態較平滑,殘余應力影響減小,整體與未噴丸模擬件相比,裂紋前緣的應力強度 因子更大。因此表面裂紋在擴展階段,噴丸模擬件的裂紋擴展速率更快,擴展壽命更小。

根據未噴丸及噴丸模擬件裂紋前緣應力強度因子的對比,可以得出:在裂紋萌生階段,噴丸模擬件表面 裂紋應力強度因子較小,擴展速率較慢,裂紋萌生壽命較長;在擴展階段,噴丸模擬件表面裂紋應力強度因 子較大,擴展速率較快,裂紋擴展壽命較短。

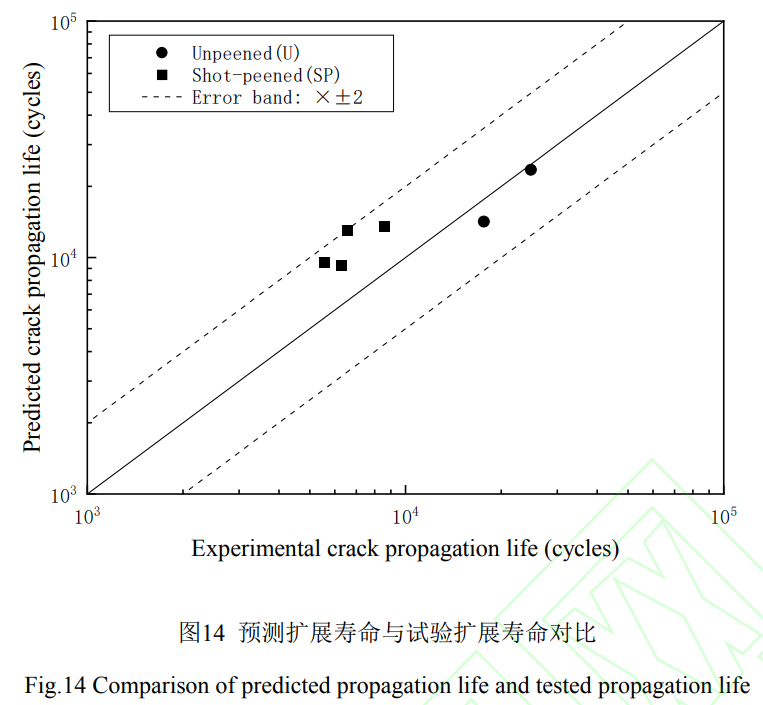

3.4 仿真預測壽命

圖 14 為模擬件疲勞裂紋的試驗擴展壽命與模型預測擴展壽命分散帶圖,觀察到預測壽命皆位于試驗擴 展壽命兩倍分散帶內。

整體而言,采用噴丸處理的預測擴展壽命要大于試驗實測值,這一差異歸因于有限元計算使用的是斷裂 力學里的應力疊加,將殘余應力轉換成了裂紋面上的載荷,從而計算等效的應力強度因子,未充分考慮實際 試驗過程中殘余應力的松弛效應[25,26]。盡管存在這一局限性,該預測方法依然表現出了良好的預測精度 ,成功證實了有限元模型預測殘余應力場效應下疲勞裂紋擴展壽命的可行性和適用性。

4、總結

本研究根據 TC4 鈦合金風扇盤的結構和服役工況,設計了含不同尺寸初始缺陷的模擬件,通過噴丸強 化對模擬件引入了不同應力水平的殘余應力場,并模擬風扇盤的服役載荷開展了疲勞裂紋擴展實驗,探究噴 丸強化對 TC4 風扇盤裂紋擴展行為的影響,具體結論如下:

(1).疲勞裂紋擴展試驗結果表明,隨著初始缺陷尺寸的增大,模擬試驗件的疲勞裂紋擴展壽命減小; 當初始缺陷尺寸恒定時,噴丸強度的增大會導致表面裂紋萌生壽命增加,擴展壽命減小。

(2).模擬件的斷口分析結果顯示,未噴丸模擬件表面裂紋主要沿水平方向進行擴展,裂紋形態呈橢圓 狀;噴丸強化引入的殘余壓應力改變了近表面的裂紋擴展方向,與模擬件表面呈一定夾角,使得裂紋形態呈 “口袋”型。此外,仿真分析得到的裂紋擴展路徑與斷口觀測獲得的裂紋形貌特征具有高度一致性,這為預 測殘余應力作用下的疲勞裂紋擴展行為提供了有效的技術支持。

(3).結合 FRANC3D 進行裂紋擴展仿真分析,考慮殘余應力所引起的裂紋閉合效應,采用修正的 Paris裂紋擴展速率模型,預測裂紋擴展路徑及壽命。仿真結果發現噴丸強化引入的殘余壓應力使得裂紋在 表面擴展速率較慢,形成“口袋”型裂紋;在裂紋形狀、外載荷及殘余應力等多重因素的影響下,噴丸模擬 件表面裂紋在萌生階段應力強度因子較小,擴展階段應力強度因子較大,因此噴丸強化會導致裂紋萌生壽命 增加,擴展壽命減少。通過該仿真方法得出的預測壽命在試驗壽命兩倍分散帶內。

參考文獻:

[1]. 鄒煜申, 宣海軍, 范夢龍, 等. 某動力渦輪盤裂紋擴展壽命研究[J]. 航空發動機, 2018, 44(6): 5.

Zou Y S, Xuan H J, Fan M L, et al. Study on Crack Growth Life of a Power Turbine Disk[J]. Aeroengine,2018, 44(6): 5.

[2]. 王彬文, 陳先民, 蘇運來, 等. 中國航空工業疲勞與結構完整性研究進展與展望[J]. 航空學報, 2021,42(5): 39.

Wang B. W, Chen X. M, Su Y. L, et al. Research Progress and Prospect of Fatigue and Structural Integrity for Aeronautical Industry in China [J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(5): 39.

[3]. Wang Z M, Jia Y F, Zhang X C, et al. Effects of Different Mechanical Surface Enhancement Techniques on Surface Integrity and Fatigue Properties of Ti-6Al-4V: A Review[J]. Critical Reviews in Solid State and Material Sciences, 2019: 1-25.

[4]. 吳瑛, 雷麗萍, 曾攀. 噴丸對 H13 鋼單邊帶缺口試樣疲勞裂紋擴展行為的影響[J]. 中國表面工 程, 2017,30(4): 117-126.

Wu Y, Lei L, Zeng P. Effects of Shot Peening on Fatigue Crack Propagation Behavior of Single Notched H13 Steel Specimens[J]. China Surface Engineering, 2017, 30(4): 117-126.

[5]. Jiao Y, He W F, Shen X J. Enhanced High Cycle Fatigue Resistance of Ti-17 Titanium Alloy After Multiple Laser Peening Without Coating[J]. Int. J. Adv. Manuf. Technol., 2019, 104: 1333.

[6]. 聶祥樊, 魏晨, 侯志偉等. 激光沖擊強化提高外物打傷鈦合金模擬葉片高周疲勞性能[J]. 航空動 力學報, 2021, 36(1): 137.

Nie X F, Wei C, Hou Z W, et al. Improving Fatigue Performance of Titanium Alloy Simulated-blade Subjected to Foreign Object Damage by Laser Shock Peening[J]. Journal of Aerospace Power, 2021, 36(1):137.

[7]. 徐明, 孫汝劍, 曹子文, 等. 激光沖擊 TC17 鈦合金葉片的微觀組織/應力演變及缺口振動疲勞性 能[J].表面技術, 2023, 52(06): 429-438.

Xu M, Sun R, Cao Z, et al. Microstructure/Stress Evolution and Notch Vibration Fatigue Property of Laser Shock Peened TC17 Titanium Alloy Blades[J]. Surface Technology, 2023, 52(6): 429-438.

[8]. 李松夏, 喬紅超, 趙吉賓, 等. 激光沖擊強化技術原理及研究發展[J]. 光電工程, 2017, 44 (06): 569-576.

Li S X, Qiao H C, Zhao J B, et al. Research and Development of Laser Shock Processing Technology[J].Opto-Electronic Engineering, 2017, 44(6): 569-576.

[9]. 胡俊, 廖凱, 羅鵬博, 等. 噴丸對鋁合金亞表面裂紋閉合修復的影響與試驗[J]. 表面技術, 2024, 53(07):180-189.

Hu J, Liao K, Luo P B, et al. Effect and Experiment of Shot Peening on Closure and Repair of Sub-surface Cracks in Aluminum Alloy[J]. Surface Technology, 2024, 53(7): 180-189.

[10]. Farrahi G H, Lebrijn J L, Couratin D. Effect of Shot Peening on Residual Stress and Fatigue Life of a Spring Steel[J]. Fatigue & Fracture of Engineering Materials & Structures, 2007, 18(2): 211-220.

[11]. 王成, 李開發, 胡興遠, 等. 噴丸強化殘余應力對 AISI 304 不銹鋼疲勞裂紋擴展行為的影響 [J].表面技術, 2021, 50(9): 11.

Wang C, Li K F, Hu X Y, et al. Effects of Shot Peening-induced Residual Stresses on Fatigue Crack Propagation Behavior of AISI 304 Stainless Steel[J]. Surface Technology, 2021, 50(9): 11.

[12]. 周曉剛, 紀飛飛. 多次激光噴丸作用下 TC4 鈦合金的疲勞性能及微裂紋擴展預測模型[J]. 機械 工程材料, 2021, 45(5): 5.

Zhou X G, Ji F F. Fatigue Properties and Crack Growth Prediction Model of TC4 Titanium Alloy Subjected to Multiple Laser Shot Peening[J]. Materials for Mechanical Engineering, 2021, 45(5): 100-104.

[13]. Fan M, Chen C, Xuan H, et al. Effect of Residual Stress Induced by Different Cooling Methods in Heat Treatment on the Fatigue Crack Propagation Behaviour of GH4169 Disc[J]. Materials. 2022; 15(15): 5228.

[14]. GB/T 3621-2022, 鈦及鈦合金板材[S].

[15]. 李巖, 馮永志, 丁繼偉, 等. Franc3D 裂紋擴展計算中初始裂紋的參數確定[J]. 科學技術創新, 2020(18):33-34.

Li Y, Feng Y Z, Ding J W, et al. Determination of Initial Crack Parameters in Franc3D Crack Propagation Calculations[J]. Scientific and Technological Innovation, 2020(18): 33-34.

[16]. Paris P C, Erdogan F A. Critical Analysis of Crack Propagation Laws. Trans ASME J Basic Eng[J]. Journal of Basic Engineering, 1963, D 85(4): 528-534.

[17]. Elber, Wolf. Fatigue Crack Closure under Cyclic Tension[J]. Engineering Fracture Mechanics, 1970, 2(1):37-45.

[18]. Farrahi G H, Majzoobi G H, Hosseinzadeh F, et al. Experimental Evaluation of the Effect of Residual Stress Field on Crack Growth Behaviour in C(T) Specimen[J]. Engineering Fracture Mechanics, 2006, 73(13):1772-1782.

[19]. 王建方, 郭小軍, 胡殿印, 等. TC4 鈦合金殘余應力場下裂紋擴展特性研究[J]. 熱加工工藝, 2019,48(18): 35-40.

Wang J F, Guo X J, Hu D Y, et al. Study on Crack Propagation Characteristics of TC4 Titanium Alloy under Residual Stress Field[J]. Hot Working Technology, 2019, 48(18): 35-40.

[20]. 呂鶴婷, 王建明, 劉興睿. 噴丸殘余應力對裂紋閉合效應影響的數值仿真[J]. 中國表面工程, 2016,29(2): 9.

Lv H T, Wang J M, Liu X R. Numerical Simulation for Residual Stress Fields of Shot-peening on Crack Closure Effects[J]. China Surface Engineering, 2016, 29(2): 9.

[21]. GB/T 6398-2017, 金屬材料 疲勞試驗 疲勞裂紋擴展方法[S].

[22]. 張智軒, 石多奇, 楊曉光. 含銷釘孔邊裂紋的某壓氣機輪盤裂紋擴展分析[J]. 航空動力學報, 2016,31(3): 567-574.

Zhang Z X, Shi D Q, Yang X G. Analysis of Crack Propagation for a Compressor Disk with Cracks on Pin Holes[J]. Journal of Aerospace Power, 2016, 31(3): 567-574.

[23]. 蔣聰盈, 黃露, 王婧辰, 等. TC4 鈦合金激光沖擊強化與噴丸強化的殘余應力模擬分析[J]. 表 面技術,2016, 45(04): 5-9+52.

Jiang C Y, Huang L, Wang J C, et al. Simulation Analysis of the Residual Stress Field of TC4 Ti Alloy under Laser Shock Peening and Shot Peening[J]. Surface Technology, 2016, 45(04): 5-9+52.

[24]. Livieri P , Segala F . An Analysis of Three-dimensional Planar Embedded Cracks Subjected to Uniform Tensile Stress[J]. Engineering Fracture Mechanics, 2010, 77(11): 1656- 1664.

[25]. Boyce B L, Chen X, Peters J O, et al. Mechanical Relaxation of Localized Residual Stresses Associated with Foreign Object Damage [J]. Materials Science and Engineering: A, 2003, 349(1-2): 48-58.

[26]. 趙慧生, 陳國清, 蓋鵬濤, 等. 拉-拉疲勞載荷下鈦合金濕噴丸的殘余應力松弛及再次噴丸工藝 [J]. 材料工程, 2020, 48(5): 136-143.

Zhao H S, Chen G Q, Gai P T, et al. Residual Stress Relaxation and Re-shot-peening Process of Wet Shot-peened Titanium Alloy during Tensile Fatigue Load[J]. Journal of Materials Engineering, 2020, 48(5):136-143.

tag標簽:TC4鈦合金