發(fā)布日期:2025-1-5 17:18:41

鈦合金具有密度低、比強(qiáng)度高、生物相容性好、耐蝕性好等優(yōu)異性能,被譽(yù)為“未來(lái)鋼鐵”,是具有巨大發(fā)展?jié)撃艿慕Y(jié)構(gòu)材料,在航空航天、石油化工、醫(yī)學(xué)、民用領(lǐng)域有著廣闊的應(yīng)用前景[1]。全球而言,我國(guó)鈦資源儲(chǔ)量豐富,居世界首位[1,2]。然而,鈦仍被歸類為“稀有金屬”,其主要原因是鈦的熔煉技術(shù)復(fù)雜,加工難度大,制造成本居高不下。目前,鈦合金的制備技術(shù)主要有熔鑄法及粉末冶金法。鑄造鈦合金的研究開(kāi)發(fā)已較成熟且取得較大應(yīng)用,但熔煉設(shè)備仍較昂貴,原材料利用率通常只能達(dá)到25%~50%[3,4]。因此,使用熔鑄法制備鈦合金成本仍偏高,難以滿足各民用領(lǐng)域?qū)︹伜辖鸬统杀镜囊骩5]。美國(guó)早已實(shí)現(xiàn)了粉末冶金鈦合金的產(chǎn)業(yè)化應(yīng)用,而我國(guó)粉末冶金鈦產(chǎn)業(yè)仍處于起步階段。因此,開(kāi)發(fā)低成本、近凈成形的粉末冶金技術(shù)已成為我國(guó)鈦行業(yè)發(fā)展的必然趨勢(shì)。凝膠注模成形技術(shù)(Gelcasitng)——是20世紀(jì)90年代初美國(guó)橡樹(shù)嶺國(guó)家實(shí)驗(yàn)室研究人員為解決大尺寸、復(fù)雜形狀陶瓷零部件的近凈成形問(wèn)題而發(fā)明的全新的濕法成形技術(shù)[5-6]。與傳統(tǒng)濕法成形工藝相比,凝膠注模成形技術(shù)設(shè)備簡(jiǎn)單,流程短,無(wú)需走催化脫脂工藝,坯體強(qiáng)度高,密度均勻,不易變形,在陶瓷領(lǐng)域已有不少成功應(yīng)用,如衛(wèi)星、導(dǎo)彈石英天線罩等的制備[8]。美國(guó)霍尼韋爾公司利用該技術(shù)成功制備出燃?xì)廨啓C(jī)用渦輪類陶瓷零件。近年來(lái),隨著凝膠注模成形技術(shù)的發(fā)展及成熟,其應(yīng)用領(lǐng)域逐漸從陶瓷向金屬方向發(fā)展[17]。國(guó)外研究人員從眾多金屬中篩選出適合凝膠注模成形方法的金屬粉末,如不銹鋼、鋁合金、鈦合金、耐熱金屬和銅合金等[15]。然而,鈦的凝膠注模成形研究主要集中在多孔鈦的制備。KendraAE等[15]以氫化鈦粉末(平均粒度2μm)為原料,利用PMMAPnBA-PMMA的熱可逆凝膠特性制備出多孔鈦,研究了氫化鈦粉末的固相含量對(duì)漿料流變性能的影響,造孔劑含量對(duì)孔隙率及力學(xué)性能的影響,最終制備出孔隙率達(dá)44%的多孔鈦樣品。在鈦合金致密結(jié)構(gòu)件制備方面,國(guó)內(nèi)外尚未出現(xiàn)成功的凝膠注模技術(shù)應(yīng)用案例。凝膠注模技術(shù)制備鈦合金的關(guān)鍵在于原料成本和間隙元素含量的控制。鈦金屬性質(zhì)比較活潑,易氧化,成形、燒結(jié)過(guò)程中容易與凝膠體系反應(yīng)導(dǎo)致氧、碳等雜質(zhì)元素增加。原料方面,氫化脫氫(HDH)鈦粉成本較低,保形性好,但流動(dòng)性差,脫脂燒結(jié)過(guò)程中容易增氧增碳,而球形鈦粉流動(dòng)性好,氧含量低,但價(jià)格較高。基于上述背景,作者團(tuán)隊(duì)對(duì)鈦合金的凝膠注模成形進(jìn)行了大量研究,開(kāi)發(fā)出針對(duì)鈦合金的低氧凝膠體系,制備出低成本的凝膠注模成形制品。本文為發(fā)展凝膠注模技術(shù)工業(yè)化制備低成本、高性能、大尺寸復(fù)雜形狀鈦合金部件奠定基礎(chǔ),對(duì)發(fā)展高性價(jià)比、高性能的鈦部件及鈦及鈦合金在化工、能源、航空航天領(lǐng)域的廣泛應(yīng)用具有重要的促進(jìn)作用。

1、實(shí)驗(yàn)

1.1實(shí)驗(yàn)原料

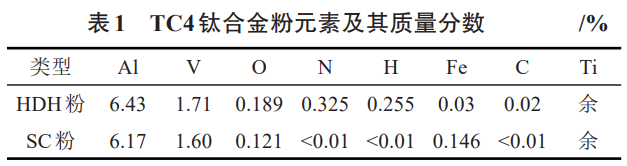

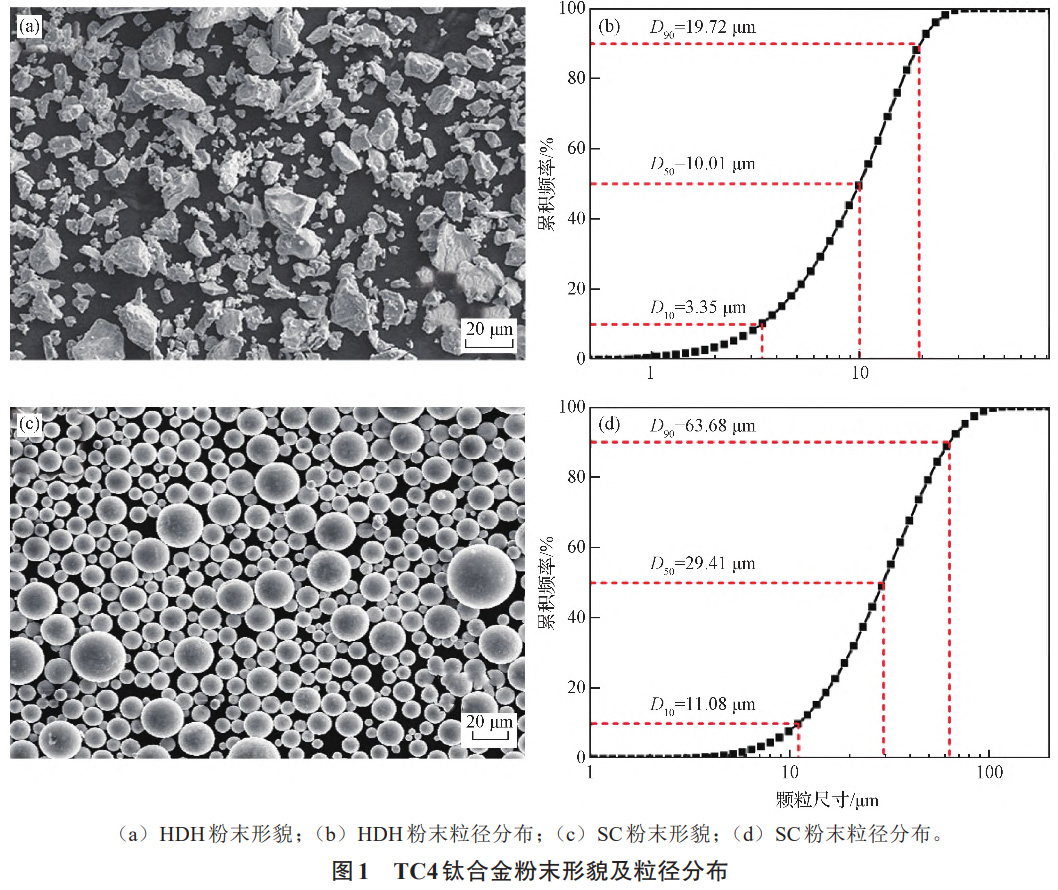

粉末原料采用氫化脫氫(HDH)TC4粉末和球形(SC)TC4粉末,粉末元素及含量見(jiàn)表1,兩種粉末形貌及粒徑分布見(jiàn)圖1。凝膠體系中有機(jī)單體為甲基丙烯酸羥乙酯(HEMA,分析純,純度大于等于98.5%),交聯(lián)劑為N,N-二甲基丙烯酰胺(MBAM分析純,純度大于等于98.5%),溶劑為二甲苯(C8H10分析純,純度大于等于99.5%),引發(fā)劑為過(guò)氧化苯甲酰((C6H5CO)2O2,簡(jiǎn)稱BPO,分析純,純度大于等于98.0%)。油酸和異辛醇分別作為分散劑和消泡劑。

1.2實(shí)驗(yàn)過(guò)程

首先將HEMA單體和交聯(lián)劑MBAM加入二甲苯中制備預(yù)混液。然后按照一定比例加入兩種鈦合金粉末制備成TC4鈦料漿,同時(shí)加入適量油酸和異辛醇,使用真空脫泡攪拌機(jī)攪拌40min。再加入BPO攪勻后迅速倒入40mm×40mm×80mm的長(zhǎng)方體硅膠模具中。注模過(guò)程在振動(dòng)臺(tái)上操作,以將料漿中的氣泡振出減少缺陷。脫模后進(jìn)行干燥,待坯體完全干燥后在脫脂燒結(jié)真空爐中進(jìn)行負(fù)壓脫脂,升溫速率為2℃/min,氣體流速為60mL/min,在450℃保溫60min。然后于真空脫脂燒結(jié)爐中在1200℃~1350℃保溫3h,得到燒結(jié)坯,最后切取規(guī)定尺寸的拉伸試樣及金相樣品進(jìn)行檢測(cè)。

1.3檢測(cè)與分析

原始粉末的粒徑分布采用激光粒度分析儀(LS-POP)測(cè)量。鈦粉末懸浮漿料的粘度使用NDJ79旋轉(zhuǎn)式粘度計(jì)測(cè)量。采用DiscoveryTA25型熱分析儀對(duì)坯體中有機(jī)物熱分解情況進(jìn)行測(cè)試,測(cè)試溫度為室溫±600℃,測(cè)試氣氛為氬氣,以10℃/min的升溫速率加熱坯體,測(cè)量坯體質(zhì)量的變化。燒結(jié)后的坯體密度采用阿基米德排水法測(cè)定。化學(xué)成分分析主要測(cè)定碳、氧、氮含量。氧和氮含量使用氧氮?dú)浞治鰞x(Eltra-ONH2000)。碳含量是通過(guò)高頻燃燒和紅外吸收法使用碳硫分析設(shè)備(EMIA-820VHORIBA)進(jìn)行測(cè)試。利用X射線光電子能譜(XPS,ThermoEscaLab250XI)測(cè)量了表面化學(xué)成分。靜態(tài)力學(xué)拉伸試驗(yàn)根據(jù)ASTM-E08在WDW-200D微機(jī)控制電子式萬(wàn)能材料試驗(yàn)機(jī)上進(jìn)行。

2、結(jié)果與討論

2.1料漿流變性能分析

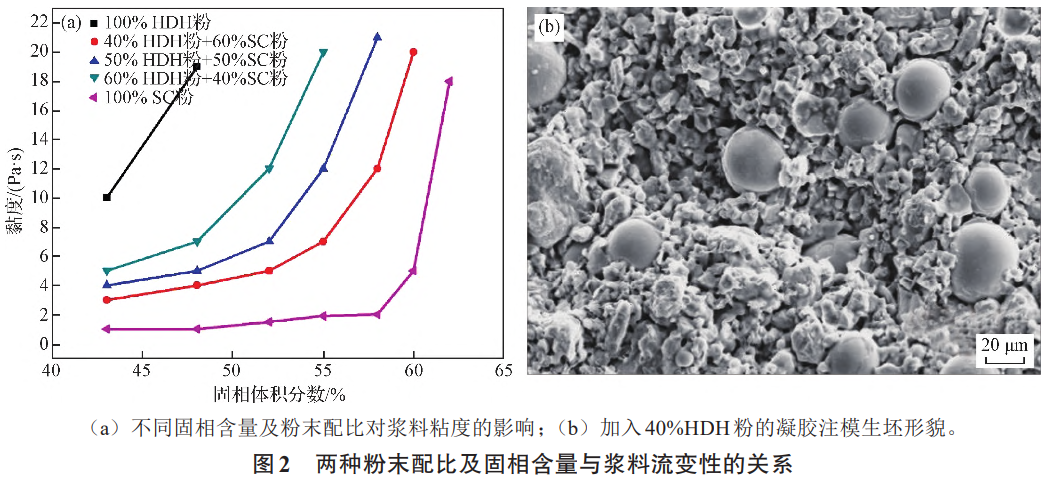

由于氫化脫氫鈦粉價(jià)格僅為球形粉的1/3左右,為降低原材料粉末成本,本文在球形粉中加入一定比例的氫化脫氫粉末,以實(shí)現(xiàn)低成本的目標(biāo)。本節(jié)主要研究了兩種粉末配比、固相含量、粘結(jié)劑以及分散劑濃度對(duì)漿料流變性能的影響。

2.1.1粉末配比與固相含量對(duì)漿料流變性能的影響

對(duì)凝膠注模料漿來(lái)說(shuō),球形粉末流動(dòng)性好,不易氧化,而氫化脫氫粉保形性好,但流動(dòng)性差,比表面積大,燒結(jié)時(shí)易與雜質(zhì)元素反應(yīng)導(dǎo)致性能變差,但從成本上考慮,在料漿中添加40%(質(zhì)量分?jǐn)?shù))以上的氫化脫氫粉,總原料成本可降低30%以上,有利于實(shí)現(xiàn)低成本的目標(biāo)。另一方面,在粘結(jié)劑一定的情況下,固相含量越高,燒結(jié)收縮系數(shù)越小,產(chǎn)品尺寸越穩(wěn)定,但過(guò)高的固相含量會(huì)使?jié){料流動(dòng)性變差而影響成形。因此,在保證粘結(jié)劑和油酸濃度不變的情況下,對(duì)不同粉末配比及固相含量的漿料粘度進(jìn)行測(cè)試,結(jié)果如圖2所示。當(dāng)固相含量相同時(shí),球形粉末占比越高,料漿的流動(dòng)性越好。綜合考慮成本和料漿性能,當(dāng)料漿中加入50%(質(zhì)量分?jǐn)?shù))HDH粉時(shí),固相含量為55%(體積分?jǐn)?shù))時(shí),既能保證漿料一定的流動(dòng)性,同時(shí)還有較低的收縮系數(shù)。

2.1.2粘結(jié)劑濃度對(duì)漿料流變性能的影響

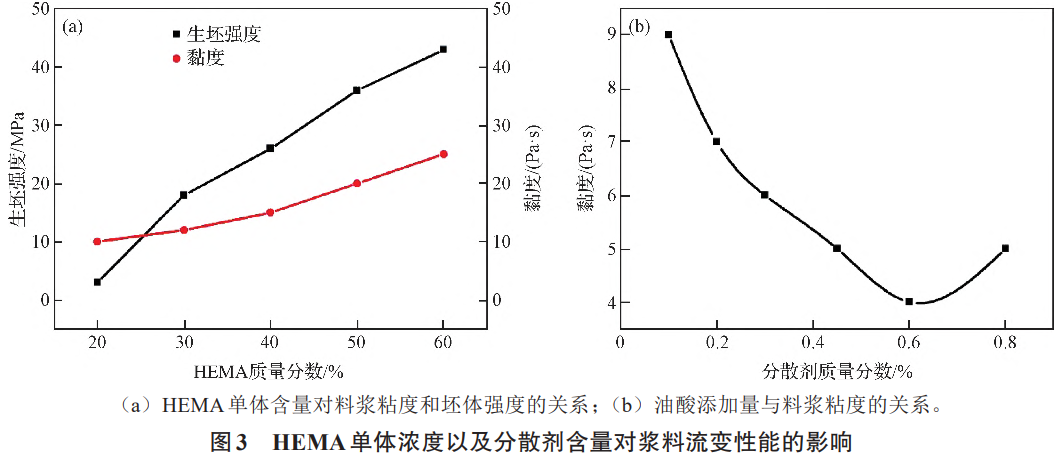

粘結(jié)劑的濃度對(duì)漿料流動(dòng)性和生坯強(qiáng)度有重要的影響。粘結(jié)劑濃度過(guò)低,生坯強(qiáng)度不足,產(chǎn)品難以保持形狀,粘結(jié)劑濃度過(guò)高,漿料流動(dòng)性差,脫脂時(shí)間長(zhǎng),殘留雜質(zhì)多,因此,需要在保證漿料流動(dòng)性和生坯強(qiáng)度的情況下盡量降低粘結(jié)劑的濃度。圖(3a)為加入50%HDHTC4粉,固相含量55%時(shí)漿料濃度隨HEMA單體濃度的變化曲線。由圖可知,漿料粘度的升高速率隨單體濃度的增加而逐漸降低,這是由于HEMA單體具有一定的懸浮分散作用,濃度增加時(shí)可在一定程度上提高漿料的流動(dòng)性。當(dāng)單體濃度為30%(質(zhì)量分?jǐn)?shù))時(shí),漿料流動(dòng)性較好,同時(shí)保證生坯具有足夠的強(qiáng)度。

2.1.3分散劑含量對(duì)漿料流變性能的影響

分散劑的添加能有效分散漿料中的粉末顆粒,同時(shí)還能防止顆粒的沉降和團(tuán)聚。以油酸作為分散劑,研究了其添加量對(duì)漿料流動(dòng)性能的影響,結(jié)果如圖3(b)所示。當(dāng)固相含量55%,粘結(jié)劑含量30%時(shí),漿料粘度隨油酸的添加量增加呈現(xiàn)先降低后升高的趨勢(shì),當(dāng)油酸含量為0.60%時(shí),漿料粘度達(dá)到最低值。以上研究結(jié)果表明,添加50%HDH粉+50%SC粉,分散劑油酸最佳添加量為0.60%、HEMA單體濃度30%、漿料固相含量為55%,保證漿料較好的流動(dòng)性和較低的收縮率,為燒結(jié)出尺寸穩(wěn)定的高質(zhì)量樣品提供保障,同時(shí)具備良好的成本效益。

2.2燒結(jié)行為分析

凝膠注模技術(shù)的脫脂和燒結(jié)一次進(jìn)行,無(wú)需進(jìn)行額外的脫脂工序(如注射成形催化脫脂、溶劑脫脂)。凝膠注模成形坯體中,溶劑完全揮發(fā)后留下的孔隙為粘結(jié)劑的排出提供了暢通的通道,因此有利于完全去除粘結(jié)劑,適合大尺寸部件的制備。當(dāng)前研究對(duì)HEMA凝膠體系的熱力學(xué)行為進(jìn)行了分析,但是不同材料、單體濃度等因素對(duì)HEMA交聯(lián)影響各異,使得凝膠分解溫度略有不同。

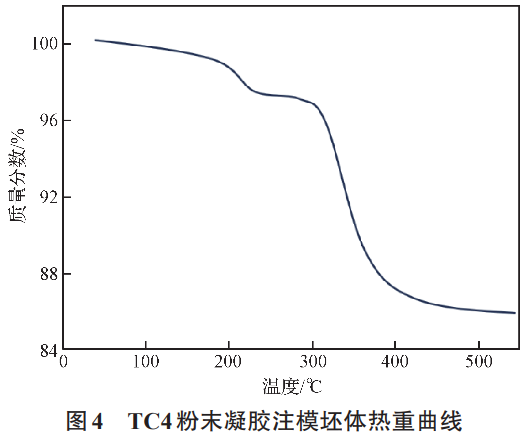

2.2.1坯體熱脫脂

在生坯脫脂過(guò)程中,鈦合金粉末容易被氧化,須在真空或者惰性氣氛中進(jìn)行。為制定適合的熱脫脂升溫制度,了解粘結(jié)劑在各個(gè)溫度下的分解情況,減少粘結(jié)劑以游離碳的形式殘留在脫脂坯,對(duì)坯體進(jìn)行了熱重分析。圖4為凝膠坯體熱重曲線,第一階段為結(jié)合水的去除、調(diào)節(jié)劑和大分子鏈的裂解。此階段發(fā)生在230~350℃之間,鈦粉有約2.2%的失重。第二階段在350~450℃,此階段失重速度最快。350~400℃失重曲線最陡,對(duì)應(yīng)聚合物網(wǎng)絡(luò)的大規(guī)模分解,400~450℃失重速率逐漸下降,在350~450℃時(shí)失重約10.3%。第三階段為450℃之后,仍有較少量的失重,這是因?yàn)樵跓嶂販y(cè)試過(guò)程中升溫速率較快,分解殘留物不能排除。根據(jù)上述熱分析結(jié)果,凝膠注模鈦在脫脂燒結(jié)過(guò)程中,應(yīng)在較小的升溫速率下,在300~450℃之間緩慢加熱,避免有機(jī)物分解過(guò)快導(dǎo)致坯體開(kāi)裂。

2.2.2坯體燒結(jié)

(1)顯微組織分析

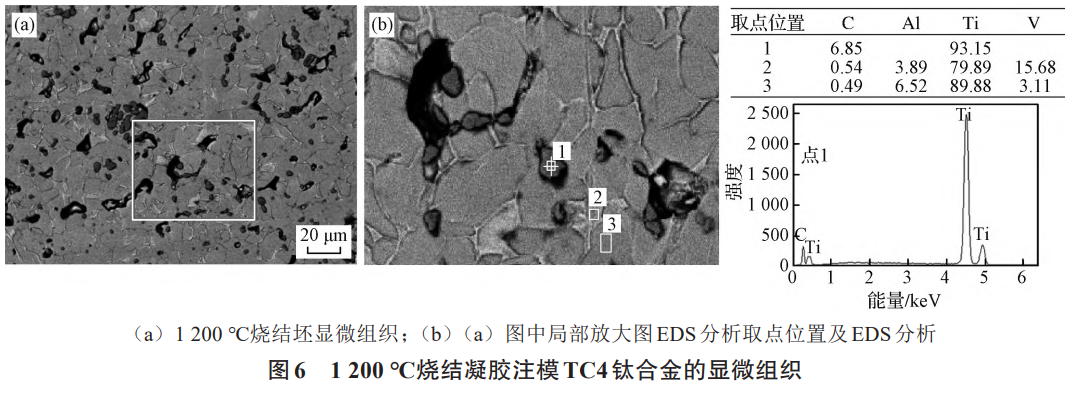

圖5為不同燒結(jié)溫度下燒結(jié)態(tài)樣品的微觀組織。當(dāng)燒結(jié)溫度為1200℃時(shí),在組織中存在較多孔隙,并且孔隙呈不規(guī)則形狀且連續(xù),燒結(jié)密度僅有94.3%。當(dāng)燒結(jié)溫度提高至1300℃時(shí),組織中的孔隙數(shù)量明顯減少,且形狀均為細(xì)小的圓形封閉孔洞,燒結(jié)密度達(dá)到99.5%。

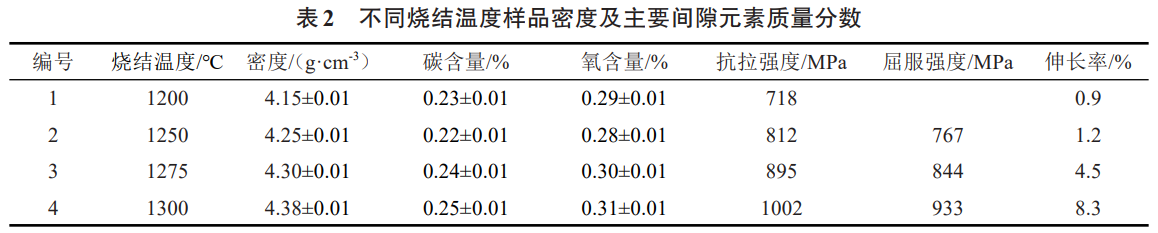

因此,采用凝膠注模技術(shù)制備鈦合金時(shí),需要在1300℃燒結(jié)才能基本達(dá)到全致密,比注射成形技術(shù)的燒結(jié)溫度(1200℃)高。為進(jìn)一步找出燒結(jié)溫度差異原因,對(duì)坯體進(jìn)行了成分分析。結(jié)果如表2所示,采用凝膠注模方法在不同溫度下燒結(jié)后,氧含量約0.3%,碳含量約0.23%(質(zhì)量分?jǐn)?shù)),相比注射成形,碳、氧含量均偏高。

氧元素是影響鈦合金粉末燒結(jié)致密的重要因素。而凝膠注模燒結(jié)坯中的氧含量一部分來(lái)源于鈦合金粉末原料,另一部分則來(lái)源于HEMA熱分解過(guò)程中鈦粉與小分子碳氧氫有機(jī)物的化學(xué)反應(yīng)。常溫下,鈦粉末表面有一層致密的氧化膜,但在高溫下,氧在鈦中的固溶度很高。當(dāng)升溫至550~700℃時(shí),鈦粉末表面氧化膜及脫脂過(guò)程中所吸附碳氧小分子逐漸溶解并向基體擴(kuò)散,鈦的致密化過(guò)程開(kāi)始。由于添加了一部分HDH粉,其形狀不規(guī)則,粒度細(xì)小,比表面積大,活性更高,在相同溫度下比球形粉更容易吸附脫脂分解的小分子碳氧化合物,導(dǎo)致增氧增碳。另一方面,與注射成形所使用的粘結(jié)劑不同,HEMA需要更高的分解溫度和更長(zhǎng)的分解時(shí)間,也促進(jìn)了鈦粉末在脫脂過(guò)程中與雜質(zhì)元素的反應(yīng),導(dǎo)致氧含量的升高,阻礙了燒結(jié)致密化。另外,通過(guò)觀察樣品的顯微組織發(fā)現(xiàn),在不同燒結(jié)溫度樣品的孔洞和晶界處均發(fā)現(xiàn)多處深灰色顆粒物,如圖6(a)中的紅色標(biāo)記所示。將樣品局部放大后對(duì)不同位置進(jìn)行成分分析,如圖6(b)所示,取1,2,3三點(diǎn),點(diǎn)1取樣點(diǎn)為黑色孔洞內(nèi)的深灰色顆粒,點(diǎn)2取樣點(diǎn)為晶間淺色組織,點(diǎn)3取樣點(diǎn)為晶內(nèi)灰色組織,EDS成分如圖6(b)表格和能譜圖所示。點(diǎn)2和點(diǎn)3成分分別與β和α態(tài)組織相符,可確定晶間淺色組織為β相,晶內(nèi)為α相。點(diǎn)1碳含量約6.94%,余量為鈦,說(shuō)明深灰色顆粒是碳化鈦。經(jīng)分析,凝膠網(wǎng)絡(luò)中的高分子聚合物在熱分解過(guò)程中發(fā)生如低分子量產(chǎn)物的熱分解、大分子的鍵裂解、重組反應(yīng)和揮發(fā)等一系列反應(yīng),在有機(jī)物分解和排出坯體過(guò)程中,分解的小分子碳氧氫有機(jī)物在粉末顆粒間的空腔內(nèi)形成碳氧濃度較高的氣氛。當(dāng)溫度升高時(shí),氧碳和鈦粉發(fā)生原位反應(yīng):氧元素固溶在鈦基體中,而由于碳元素在鈦中固溶度較低,則在晶界處和晶粒內(nèi)部形成了TiC顆粒。

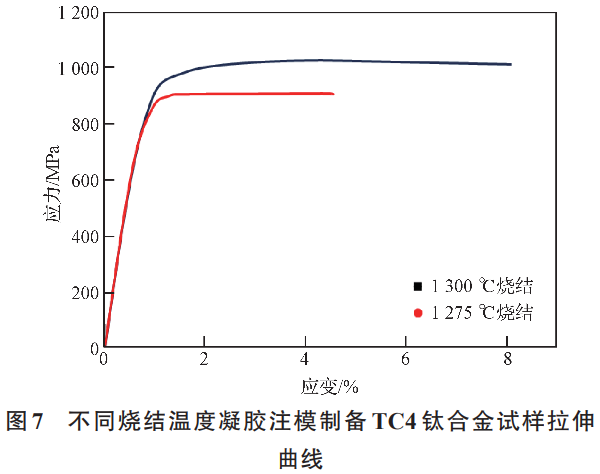

(2)力學(xué)性能分析

坯體在1200~1300℃下真空燒結(jié)后的力學(xué)性能和密度在表2中列出。結(jié)果顯示,在1200~1300℃溫度范圍內(nèi),樣品的致密度隨溫度的升高而升高,1300℃時(shí)基本達(dá)到全致密。在1200℃燒結(jié)時(shí),燒結(jié)密度僅有4.15g/cm3,相對(duì)密度94.3%,導(dǎo)致屈服強(qiáng)度僅為718MPa,基本無(wú)伸長(zhǎng)率。燒結(jié)溫度繼續(xù)升高至1275℃時(shí),密度升高至4.30g/cm3,強(qiáng)度和塑性明顯提高。1300℃燒結(jié)的樣品燒結(jié)密度達(dá)到4.38g/cm3,相對(duì)密度達(dá)到99.5%以上,基本達(dá)到全致密,抗拉強(qiáng)度為1002MPa,屈服強(qiáng)度為933MPa,伸長(zhǎng)率為8.3%。

1275℃燒結(jié)時(shí)相對(duì)密度97.5%,內(nèi)部仍殘留約2.5%的孔隙使材料強(qiáng)度、韌性下降,是伸長(zhǎng)率偏低的主要原因。當(dāng)提高燒結(jié)溫度至1300℃,抗拉強(qiáng)度和伸長(zhǎng)率都大幅度上升。通常來(lái)說(shuō),TC4鈦合金的抗拉強(qiáng)度一般在895~965MPa之間,經(jīng)過(guò)固溶處理和時(shí)效處理,抗拉強(qiáng)度可以提高到1100MPa或更高。在1300℃燒結(jié)后,抗拉強(qiáng)度為1002MPa。這由于較高溫度下燒結(jié)的相對(duì)密度較高,強(qiáng)度和塑性都隨致密度的升高而升高。然而,相比未經(jīng)強(qiáng)化處理的樣品,抗拉強(qiáng)度仍明顯偏高,除了致密度上升帶來(lái)綜合性能的提高,還歸因于氧、碳元素的固溶強(qiáng)化,以及TiC顆粒的第二相強(qiáng)化。

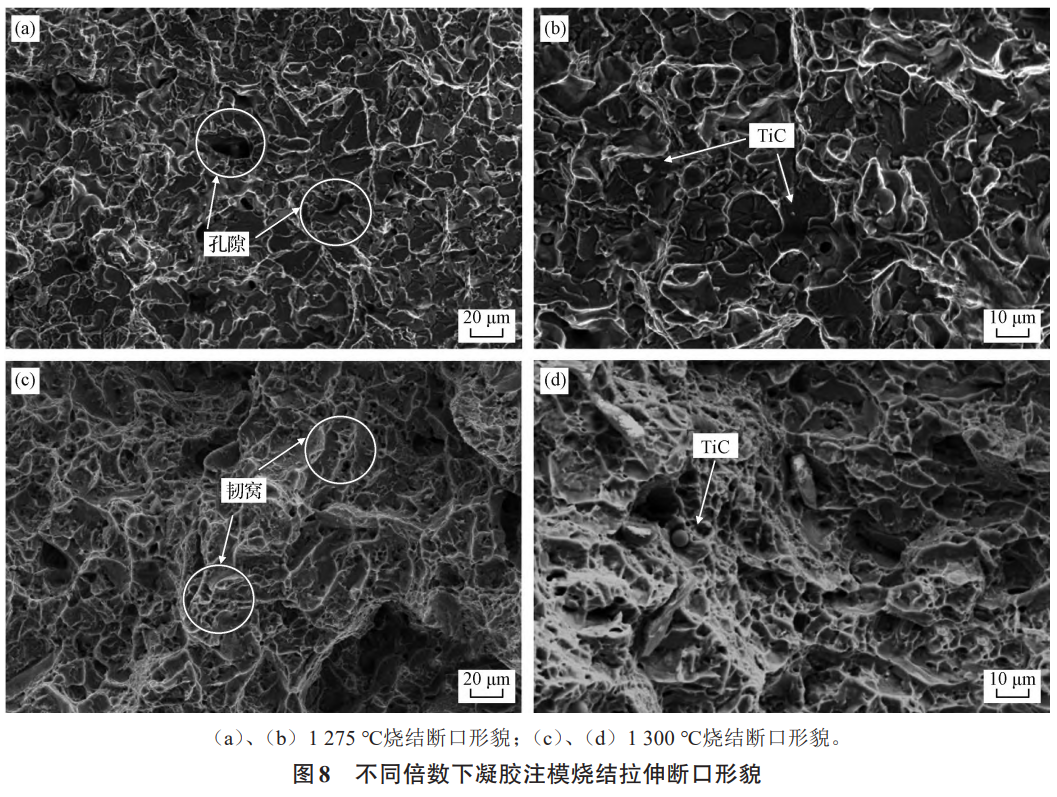

(3)斷口形貌分析

通過(guò)試樣的斷口形貌進(jìn)一步佐證。拉伸試驗(yàn)后燒結(jié)樣品的斷口形貌如圖8(a)、(b)所示,由圖可知,不同溫度的斷裂形態(tài)有明顯差異。當(dāng)燒結(jié)溫度為1275℃時(shí),宏觀形貌比較平整,伸長(zhǎng)率較低,其斷口形貌以脆性斷裂為主,且斷裂面發(fā)現(xiàn)多處較大的孔洞和縫隙。先前的研究表明,在存在大孔隙的情況下,裂紋更容易萌生和擴(kuò)展。由于此時(shí)相對(duì)密度僅為97.5%,尚有約2.5%的殘余孔隙,導(dǎo)致應(yīng)力集中和裂紋擴(kuò)展,所以樣品的強(qiáng)度和塑性都較低。當(dāng)燒結(jié)溫度升高至1300℃時(shí),如圖8(c)、(d)所示,斷口處可觀察到典型韌性斷裂斷口的韌窩組織,且韌窩較細(xì)密。

此外,在一些晶間裂縫中檢測(cè)到TiC顆粒。TiC顆粒的形成來(lái)源于脫脂過(guò)程中高分子有機(jī)物分解時(shí)與鈦粉原位合成。Ti和C反應(yīng)生成TiC的標(biāo)準(zhǔn)自由能可用式(1)表示:

在1473~1573K下,Ti與C反應(yīng)的吉布斯自由能∆G<0,表明在1200~1300℃下燒結(jié)時(shí),TiC的原位生成是自發(fā)的。工業(yè)生產(chǎn)中,由于TiC硬度高,熔點(diǎn)高,化學(xué)穩(wěn)定性好,與鈦基體具有良好的冶金相容性,常常作為鈦基合金或純鈦基質(zhì)的增強(qiáng)相。

TiC增強(qiáng)相的產(chǎn)生對(duì)晶粒長(zhǎng)大起阻礙作用,同時(shí)更多的晶界可以阻礙位錯(cuò)運(yùn)動(dòng),從而提高材料的強(qiáng)度。但由于TiC屬于脆硬相,維氏硬度3000~3300HV,彈性模量為450GPa,而TC4的維氏硬度為410~450HV,彈性模量為110GPa。其引入會(huì)導(dǎo)致材料的塑性下降,因此,由于在氧、碳元素偏高的情況下,與注射成形相比,1300℃燒結(jié)的樣品抗拉強(qiáng)度偏高而塑性相對(duì)不足。

3、結(jié)論

本文中研發(fā)了適用于鈦合金的低氧HEMA凝膠體系,并通過(guò)HDH鈦合金粉和球形鈦合金粉按比例混合制備低成本TC4鈦合金漿料,探究了該體系的脫脂、燒結(jié)行為及影響因素。主要結(jié)論如下:

(1)鈦粉漿料配置50%HDH粉+50%SC粉,油酸添加量0.60%、HEMA單體濃度30%、漿料固相含量為55%時(shí),能得到綜合性能較好的漿料,且具有較好的經(jīng)濟(jì)效益。

(2)在低氧HEMA凝膠體系脫脂過(guò)程中,300~450℃為高分子有機(jī)物迅速分解階段,應(yīng)適當(dāng)降低升溫速率,避免有機(jī)物分解過(guò)快導(dǎo)致坯體開(kāi)裂。脫脂過(guò)程中高分子有機(jī)物的碳、氧雜質(zhì)對(duì)樣品致密化和塑性有不良影響,需通過(guò)調(diào)整升溫曲線嚴(yán)格控制碳氧元素含量。

(3)使用HEMA凝膠體系燒結(jié),應(yīng)適當(dāng)提高燒結(jié)溫度以促進(jìn)致密化,最終坯體密度可達(dá)4.38g/cm3,

拉伸強(qiáng)度為1002MPa,屈服強(qiáng)度為933MPa,伸長(zhǎng)率為8.3%,能夠滿足大部分鈦零部件實(shí)際使用需求。

參考文獻(xiàn):

[1] QIU G, Guo Y. Current situation and development trend of tita‐ nium metal industry in China[J]. International Journal of Miner‐ als, Metallurgy and Materials, 2022, 29(4): 599.

[2] 榮婷,徐迪,邵建波,等 .增材制造用適航級(jí)鈦合金粉末在民用 航空領(lǐng)域中的研究與應(yīng)用進(jìn)展[J]. 粉末冶金工業(yè), 2024, 34 (4): 170.

[3] Saurabh A, Meghana, CM, et al.Titanium-based materials: syn‐ thesis, properties, and applications[J]. Materials TodayProceedings, 2022, 56(1): 412.

[4] 黃曉剛, 何勇, 王健, 等 . 鈦及鈦合金粉末近凈成形技術(shù)研究 進(jìn)展[J]. 粉末冶金工業(yè), 2022, 32(3): 34.

[5] 李安, 羅成, 楊博文, 等. 3D打印用鈦合金及粉末制備技術(shù)研 究進(jìn)展[J].粉末冶金工業(yè), 2024, 34(2): 127.

[6] 周新文, 左燁蓋, 張強(qiáng). 氧含量對(duì)粉末冶金制品的影響及其脫 氧方法進(jìn)展[J]. 粉末冶金工業(yè), 2024, 34(5): 140.

[7] TAN J H, HUANG R X, LIN H T, et al. Fully ceramic microen‐ capsulated fuels with high TRISO particles loading capacity fabricated by gel-casting[J]. Journal of Nuclear Materials, 2023, 581: 154449.

[8] YANG X, LI B, ZHANG C, et al. Fabrication and properties of porous silicon nitride wave-transparent ceramics via gel-casting and pressureless sintering[J], Journal of Material Science and Engineering A, 2016, 663: 174.

[9] JIN H, DONG M J, KAN Y M, et al. Fabrication of Transparent AlON by Gel Casting and Pressureless Sintering[J]. Journal of Inorganic Materials, 2023, 38(2): 193.

[10] CAO C R, GAO S Y, SUN Y, et al. Fabrication of complicated silicon carbide ceramic components by acrylate gel-casting[J]. Journal of Ceramic Science and Technology, 2021, 12(1): 37.

[11] DOU X Y, LIU X, et al. Biomimetic Porous Ti6Al4V Implants: A Novel Interbody Fusion Cage via Gel-Casting Technique to Promote Spine Fusion[J]. Advance Healthcare Materials, 2024, 56(18): 5147.

[12] REN X Y, TANG S L, et al. Effect of Titanium Modification on Microstructure and Impact Toughness of High-Boron MultiComponent Alloy[J]. Metals, 2021, 11(2): 193.

[13] ZHANG Z X, WU R R, et al. Characterization of Microstruc‐ ture and Mechanical Properties of Ti-6Al-4V Alloy after Cyclic Heat Treatment[J]. Materials Science- Medziagotyra, 2021, 27 (1): 27.

[14] 郭克星 . 增材制造鈦合金組織及性能研究現(xiàn)狀[J]. 有色金屬 加工, 2024, 53(5): 1.

[15] 辛社偉,劉向宏,張思遠(yuǎn),等 .鈦合金低成本化技術(shù)的研究與發(fā) 展[J]. 稀有金屬材料與工程, 2023, 52(11): 3971.

[16] ZONG Y J, YE J. Research on the development of titanium al‐ loy recovery technology in civil aviation industry[C]. Optoelec‐ tronic Materials and Devices, 2021: 11767.

[17] YE Q, GUO Z M, LU B, et al. Low-molecular mass organic gelcasting of titanium hydride to prepare titanium[J]. Advanced Engineering Materials, 2015, 17(5): 640.

[18] DENG L, ZHANG K, et al. Influence of titanium carbide and ti‐ tanium diboride on microstructure and mechanical properties of laser metal deposition nickel-titanium alloys[J]. Materialwissen‐ schaft und Werkstofftechnik, 2024, 55(4): 437.

[19] 張欣悅, 3D 冷打印成形硬質(zhì)合金的研究[D]. 北京:北京科技 大學(xué), 2018.

[20] 葉青 . 凝膠注模成形鈦合金的研究[D]. 北京:北京科技大學(xué), 2015.

[21] Babashov V G, Varrik N M. Gel Casting Method for Producing Ceramic Materials: A Review[J]. Glass and Ceramics, 2023, 80 (1): 9.

[22] SHAO Y R, YANG F, LIU P, et al. Ti alloy three-way pipe fab‐ ricated by the combination of 3D printing and cold isostatic pressing[J]. Journal of Materials Engineering and Performance, 2019, 28: 619.

[23] Kostin V, Berdnikova O, et al. Use of New Smart Materials and Technologies Based on Titanium Alloys in Urban Engineering [J]. Smart Technologies in Urban Engineering, 2022, 536: 381.

[24] Belrhiti Y, Kerth P, Mcgilvray M, Vandeperre L. Gel-casting for manufacturing porous alumina ceramics with complex shapes for transpiration cooling[J]. Advances in Applied Ceramics, 2023, 122(5): 375.

[25] Ismail H, Zakri M N Z, et al. Effect of sintering temperature on the phase, microstructural, physical, mechanical, and in vitro biomineralisation properties of porous wollastonite ceramics fabricated using the gel casting method[J]. Ceramics Interna‐ tional, 2023, 49(9): 14166.

[26] 郭志猛, 蘆博昕, 楊芳, 等 . 粉末冶金鈦合金制備技術(shù)研究進(jìn) 展[J]. 粉末冶金工業(yè), 2020, 30(2): 1.

[27] WANG Z, HE Z Q, DUAN B H, et al. Influence of Solid Load‐ ing on the Gel-Casting of Porous NiTi Alloys[J]. Materials, 2022, 15(23): 8398.

[28] QIN Z X, XU W T, LING J R, et al. Preparation of HEMA gelcasted SiC ceramics combined with LPS sintering[J]. Ceramics International, 2021, 47(7): 10050.

[29] 馮亞靜, 盧志華, 馬育棟, 等 . 不同體系凝膠注模成型技術(shù)研 究進(jìn)展[J]. 中國(guó)陶瓷, 2020, 56(2): 1.

tag標(biāo)簽:TC4鈦合金