發(fā)布日期:2024-9-23 10:14:39

1、引言

鈦合金具有比強(qiáng)度高、抗蠕變性與耐腐蝕性強(qiáng)、重量輕的優(yōu)點(diǎn),廣泛應(yīng)用于各類航空航天裝備[1]。近年來,人們?yōu)橹圃煨螤顝?fù)雜的鈦合金薄殼件開發(fā)了各種熱成形技術(shù),如熱沖壓成形[2-3]、熱氣脹成形[4-5]、超塑性成形[6-7]等,用于制造形狀復(fù)雜的鈦合金薄壁件,克服了室溫成形性能差的缺點(diǎn)。然而,鈦合金板材熱成形過程中宏觀變形與微觀組織演化耦合,且處于復(fù)雜的平面應(yīng)力狀態(tài),使得部件的成形精度和微觀組織性能難以控制[8]。

在各類鈦合金薄殼件中,鈦合金環(huán)殼作為火箭上面級燃料貯箱[9]是不可或缺的代表性薄殼構(gòu)件,傳統(tǒng)制造方法采用沖壓技術(shù)先將板材沖壓成兩個半管,再將兩個部分焊接,這樣會產(chǎn)生兩道縱向焊縫,嚴(yán)重影響其可靠性[10]。因此為了實(shí)現(xiàn)鈦合金環(huán)殼的整體精準(zhǔn)成形,國內(nèi)外進(jìn)行了廣泛系統(tǒng)的研究。鈦合金環(huán)殼整體成形工藝十分復(fù)雜,其受材料性能、管坯徑厚比、彎曲方式與參數(shù)、模具形狀、設(shè)備穩(wěn)定性等多種因素影響。常見的彎管整體成形方法主要有壓彎成形、推彎成形以及繞彎成形[11-12]等方法。使用上述方法成形時環(huán)殼易產(chǎn)生內(nèi)側(cè)增厚、外側(cè)減薄、截面畸變等問題[13],只能用于生產(chǎn)小直徑或厚壁鈦合金彎管,因此需要應(yīng)用熱成形技術(shù)。

采用雙層管[14]、填充介質(zhì)[15]的方法可以抑制薄壁管彎曲成形時的內(nèi)側(cè)增厚起皺、截面變形、外側(cè)減薄的問題,然而,由于鈦合金的延展性差、變形抗力大,需采用熱彎曲工藝,填充液體等填充介質(zhì)不適用于高溫工藝,且由于鈦合金在熱成形條件下的硬化現(xiàn)象不明顯,流動應(yīng)力低,因此彎曲外側(cè)的減薄也更加明顯。

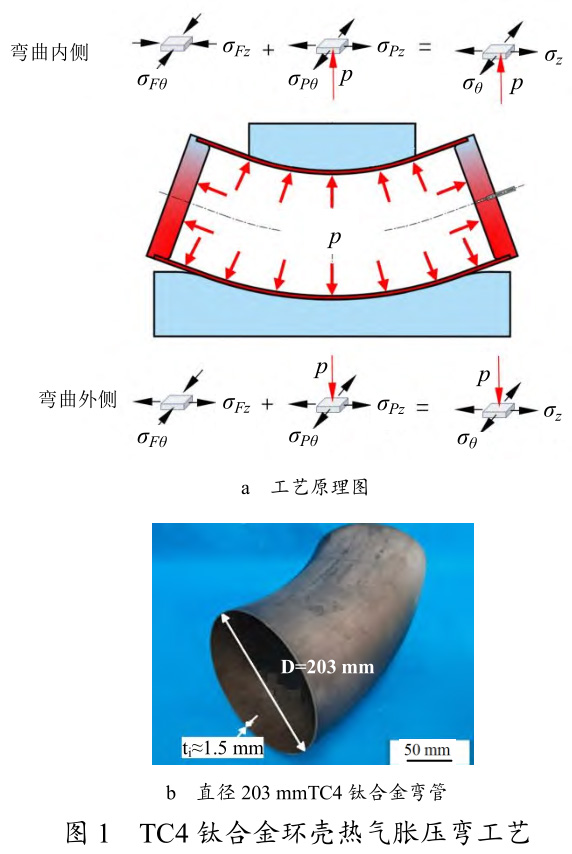

為解決以上問題,付坤寧等[16]提出了一種基于熱氣脹成形工藝的大尺寸薄壁鈦合金環(huán)殼熱氣脹壓彎工藝,如圖1a所示。該工藝通過深入分析熱氣脹壓彎的力學(xué)模型,揭示了管坯內(nèi)壓協(xié)調(diào)軸向應(yīng)力對鈦合金薄壁彎管起皺的協(xié)同影響,并通過改變內(nèi)壓與溫度使管坯內(nèi)側(cè)與外側(cè)在變形過程中均處于拉-拉應(yīng)力狀態(tài),解決了傳統(tǒng)成形方法由于管坯內(nèi)外側(cè)應(yīng)力狀態(tài)不同導(dǎo)致內(nèi)側(cè)增厚與起皺、截面畸變、外側(cè)減薄等缺陷。最終成功制造了如圖1b所示的直徑為203mm、壁厚為1.5mm、彎曲半徑為495mm的鈦合金環(huán)殼。由于在環(huán)殼熱氣脹壓彎成形過程中,熱變形與組織演變耦合,決定了成形構(gòu)件的精確成形和組織性能[17]。

本文以全尺寸運(yùn)載火箭上面級貯箱環(huán)殼為研究對象,需要通過基于統(tǒng)一黏塑性本構(gòu)模型的VUMAT子程序仿真確定成形工藝窗口,搭建大尺寸TC4鈦合金環(huán)殼充氣熱壓彎成形專用裝置,實(shí)現(xiàn)直徑為500mm、徑厚比為250的3m級大尺寸鈦合金環(huán)殼組段整體成形。

2、鈦合金環(huán)殼熱氣脹壓彎工藝實(shí)驗(yàn)

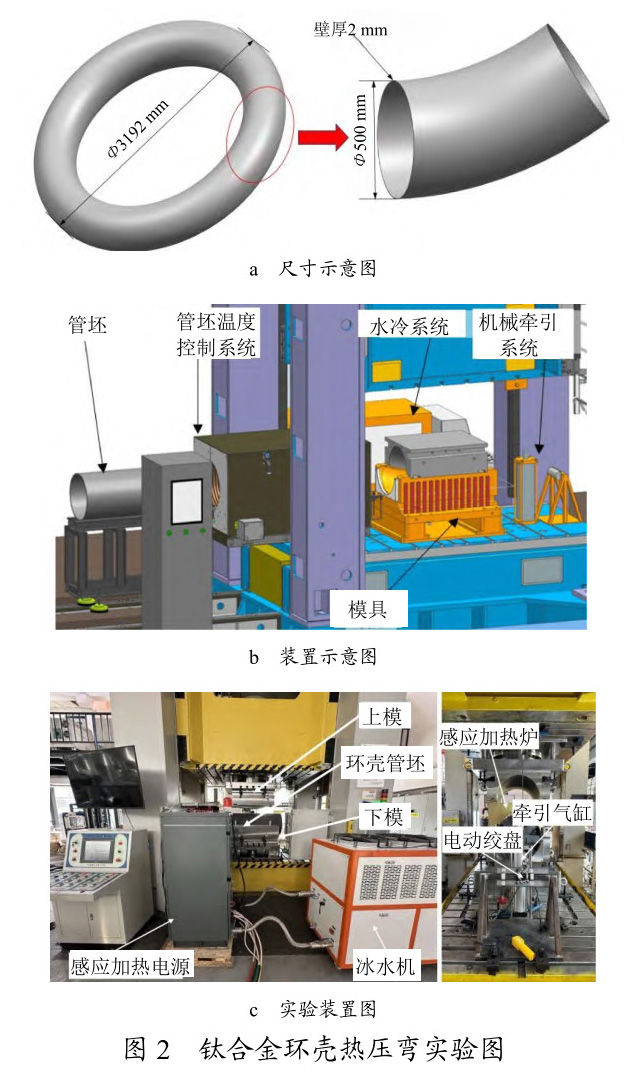

如圖2a所示的鈦合金環(huán)殼作為大尺寸薄殼件的典型構(gòu)件,環(huán)殼截面直徑為500mm、壁厚為2mm、環(huán)殼中徑為2692mm,整個環(huán)殼分為8段,每段彎曲角度為45°。為成形該構(gòu)件,本研究搭建了鈦合金環(huán)殼充氣熱壓彎實(shí)驗(yàn)裝置,如圖2b、圖2c所示,該裝置由壓力控制系統(tǒng)、氣壓控制系統(tǒng)、管坯溫度控制系統(tǒng)、成形模具以及機(jī)械牽引系統(tǒng)構(gòu)成,壓力機(jī)起到提供穩(wěn)定足夠的合模力的作用。氣壓控制系統(tǒng)為加壓與保壓過程中管坯內(nèi)部提供精確的壓強(qiáng)與加壓速率。管坯溫度控制系統(tǒng)利用感應(yīng)加熱為管坯提供穩(wěn)定的溫度。機(jī)械 牽引系統(tǒng)能夠?qū)崿F(xiàn)管坯從儲料架到感應(yīng)加熱系統(tǒng)再到模具的快速轉(zhuǎn)移,以免管坯熱量散失過多,影響實(shí)驗(yàn)結(jié)果。這套實(shí)驗(yàn)裝置滿足鈦合金環(huán)殼充氣熱壓彎的實(shí)驗(yàn)要求,可以有效開展相關(guān)工藝實(shí)驗(yàn)。

得到鈦合金環(huán)殼后需對其尺寸精度、微觀組織與力學(xué)性能進(jìn)行測量與驗(yàn)證。采用三維掃描得到點(diǎn)云數(shù)據(jù),與三維數(shù)模進(jìn)行對比分析得出兩者差異結(jié)果,得到該零件的成形精度。之后對成形后的鈦合金環(huán)殼進(jìn)行超聲波測厚,在不同截面中心位置每22.5°測量一個位置點(diǎn),每個位置點(diǎn)進(jìn)行3次重復(fù)性測量,以排除偶然誤差,取其平均值作為壁厚數(shù)值。

在鈦合金彎管不同位置處切取拉伸試件,拉伸試件參考《金屬材料室溫拉伸試驗(yàn)方法》進(jìn)行設(shè)計(jì),平行段長度為60mm、標(biāo)距段長度為50mm、寬度為12.5mm、平行段與試樣夾頭端過渡圓角半徑為25mm。拉伸試樣長度方向?yàn)殁伜辖瓠h(huán)殼軸向壓彎方向。EBSD試樣取樣位置與拉伸試樣位置相同。

3、環(huán)殼充氣熱壓彎仿真

3.1仿真模型建立

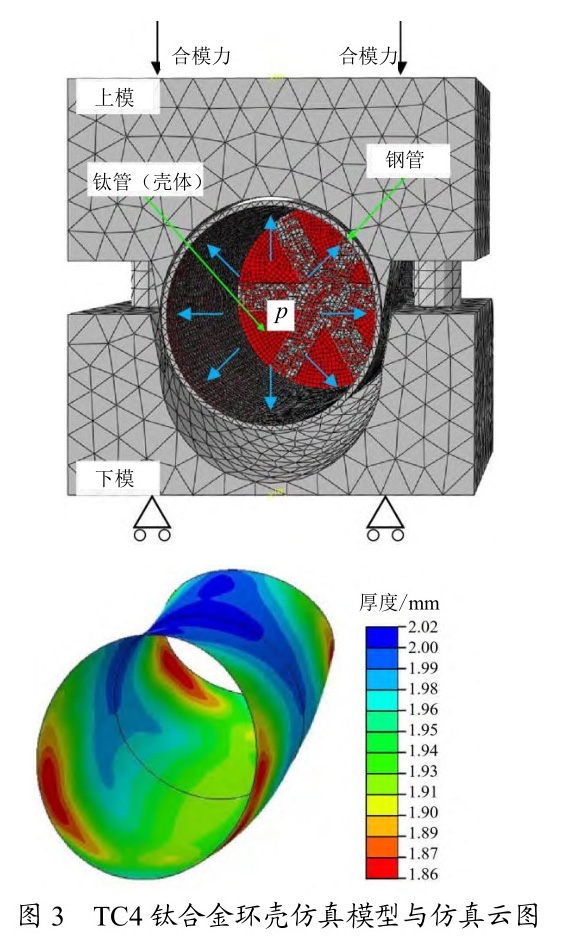

鈦合金制造難度高,熱成形過程中高溫與氣壓共同作用,宏觀變形與微觀組織演變耦合,該薄殼件變形過程中處于平面應(yīng)力狀態(tài),內(nèi)側(cè)增厚起皺、外側(cè)減薄破裂、截面畸變的缺陷共存,需要對熱成形過程進(jìn)行精確仿真來指導(dǎo)工藝。環(huán)殼零件以彎曲角度為22.5°的中心截面為對稱面,取1/2模型建立如圖3所示的仿真,環(huán)殼仿真模型共分為上模、下模、鋼管、鈦管四個零件組成。仿真參數(shù)條件為溫度650~850℃、支撐內(nèi)壓1.5~6MPa、壓彎時間5~30s、模具溫度25~850℃、外套鋼管厚度5~15mm。

3.2不同成形工藝參數(shù)對成形質(zhì)量的影響

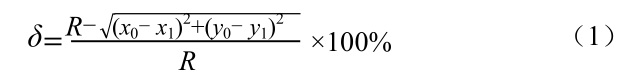

薄壁管材彎曲時,中心截面為環(huán)殼截面畸變最大處,對鈦合金環(huán)殼的尺寸精度影響最大,因此采用彎曲內(nèi)側(cè)貼模度與彎曲外側(cè)貼模度描述環(huán)殼的貼模程度,貼模度越大則越貼模,反之則越不貼模,貼模度δ的計(jì)算方法如式(1)所示。

式中,R為TC4環(huán)殼的外半徑,其值為250mm。(x0,y0)為模具輪廓坐標(biāo),(x1,y1)為環(huán)殼輪廓坐標(biāo)。

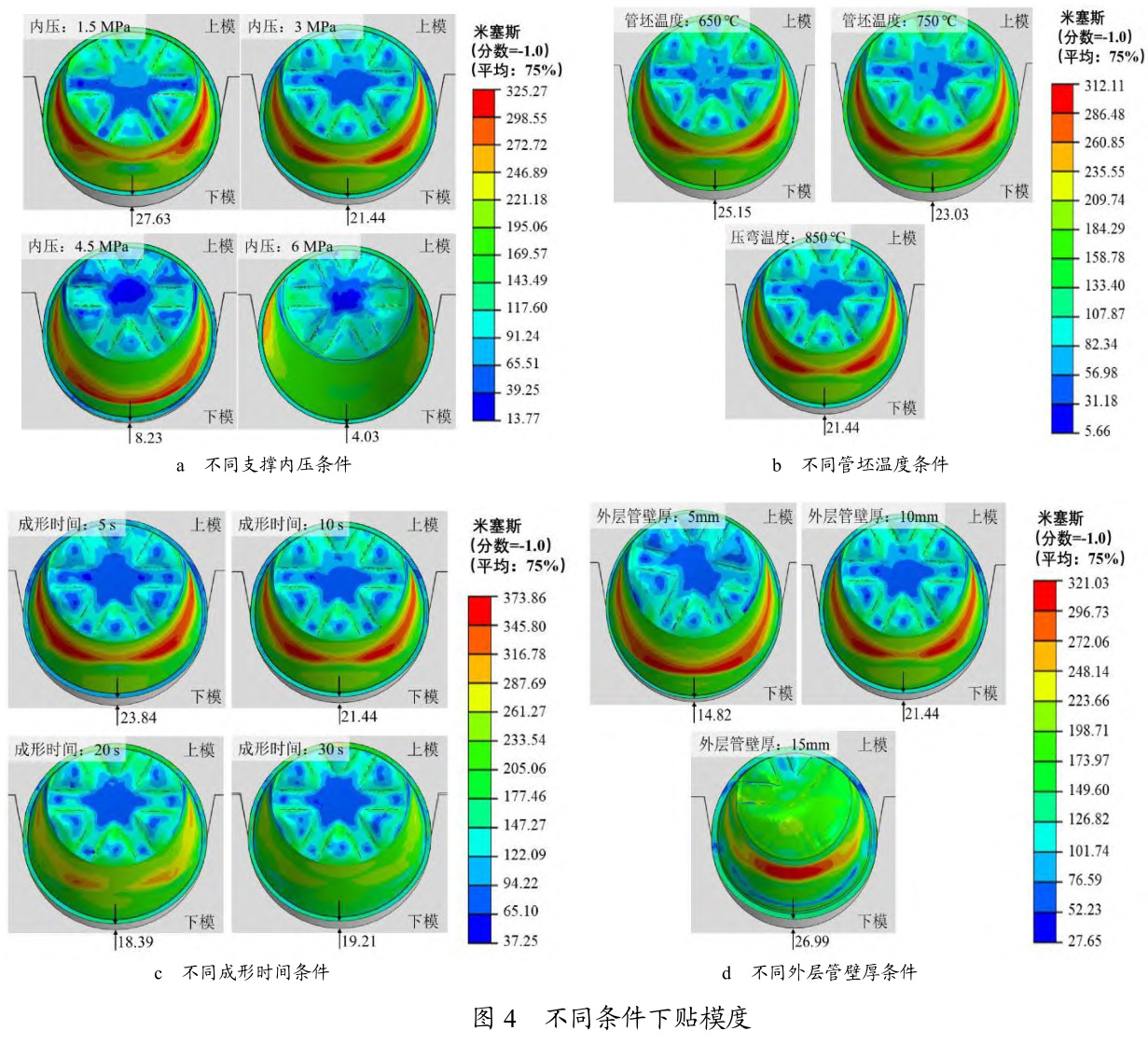

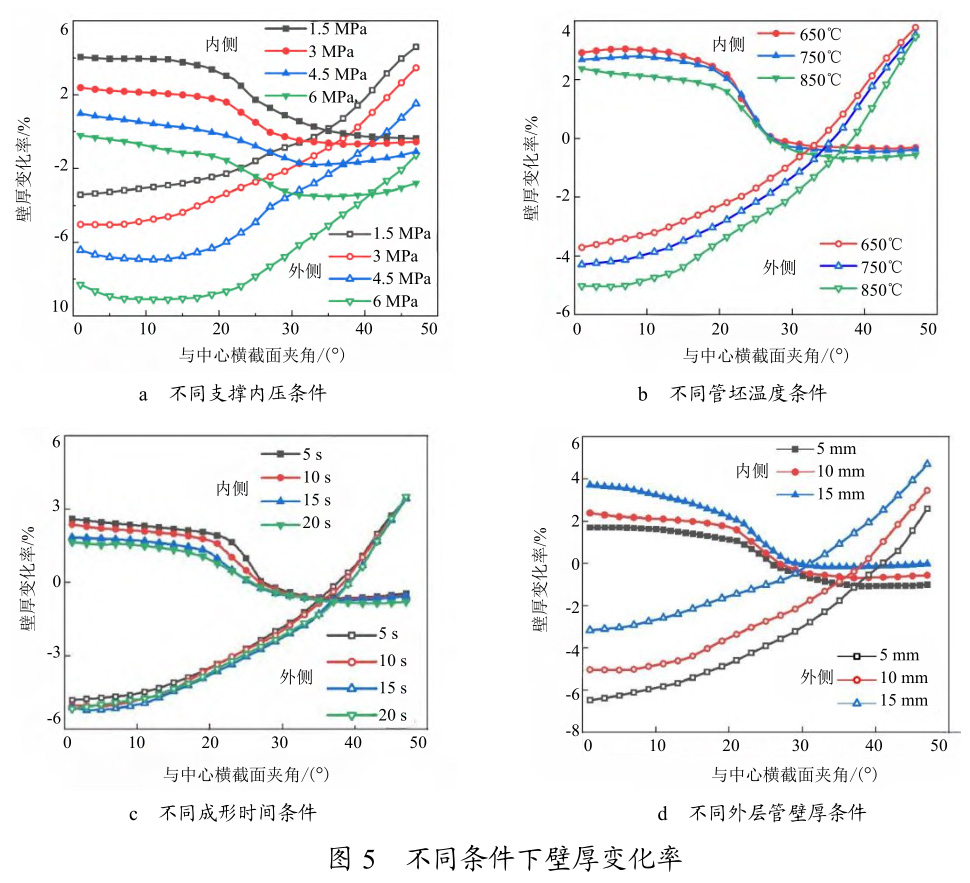

為定量探究成形工藝參數(shù)對于貼模度的影響,圖4給出了不同支撐內(nèi)壓、管坯溫度、成形速度與外層管壁厚的仿真云圖。同時,鈦管彎曲內(nèi)側(cè)與彎曲外側(cè)沿鈦管軸向壁厚變化的定量統(tǒng)計(jì)如圖5所示,壁厚節(jié)點(diǎn)數(shù)0處為中心截面,節(jié)點(diǎn)數(shù)50處為鈦管兩端,壁厚變化率為負(fù)時代表壁厚減薄率,為正時代表壁厚增厚率。

可以看出,提高支撐內(nèi)壓可以顯著提升鈦管彎曲外側(cè)的貼模度,降低鈦管中心截面的畸變,提高貼模度,并改善彎曲內(nèi)側(cè)增厚,但隨著支撐內(nèi)壓的升高,彎曲外側(cè)的減薄率也隨之顯著提升。提升管坯初始溫度可以較大提升鈦管彎曲外側(cè)的貼模度,降低鈦管中心截面的畸變,提高貼模度,并改善彎曲內(nèi)側(cè)增厚,但隨著管坯溫度的升高,彎曲外側(cè)的減薄率也隨之有較大提升。壓彎時間為20s時鈦管壓彎外側(cè)中心點(diǎn)到下模型腔底部中心點(diǎn)的距離最小,為18.39mm,此時貼模度為92.64%,管坯貼模程度最高。壓彎時間的提升可 以略微改善鈦管彎曲內(nèi)側(cè)壁厚的增厚情況,但對鈦管彎曲外側(cè)的減薄基本無影響。外套鋼管壁厚越薄,成形后的鈦管貼模度越好且鈦管中心截面不圓度越低。

但隨著外層鋼管壁厚的減薄,內(nèi)層鈦管彎曲內(nèi)側(cè)的增厚率降低,彎曲外側(cè)的減薄率提升,且對彎曲外側(cè)減薄的影響更大。

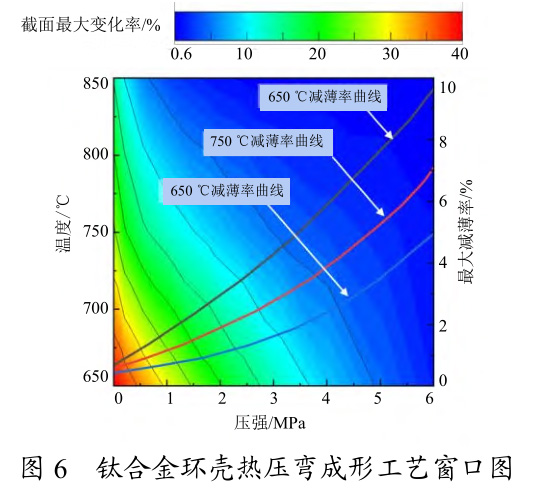

3.3鈦合金環(huán)殼熱壓彎成形工藝窗口

對鈦合金環(huán)殼貼模度與彎曲外側(cè)壁厚減薄率這兩個重要指標(biāo)的綜合影響最大的參數(shù)為管坯溫度與支撐內(nèi)壓,且參數(shù)互相耦合。為能準(zhǔn)確指導(dǎo)鈦合金環(huán)殼熱壓彎成形工藝的參數(shù)選擇,建立了如圖6所示的工藝窗口圖,用于進(jìn)行溫度與支撐內(nèi)壓的選擇。從圖中可以看出,為滿足截面最大變形率與最大減薄率的要求,最佳的成形參數(shù)在溫度為650~850℃、支撐內(nèi)壓為2.5~6MPa的區(qū)間內(nèi)。考慮到過高的支撐內(nèi)壓會造成實(shí)驗(yàn)存在危險,且對密封要求更高,因此選擇管坯溫度850℃、支撐內(nèi)壓2.8MPa作為實(shí)驗(yàn)參數(shù)。

4、結(jié)果與討論

4.1環(huán)殼尺寸精度與力學(xué)性能

使用搭建的裝置成功完成了鈦合金環(huán)殼熱壓彎實(shí)驗(yàn),制造出圖7a中的鈦合金環(huán)殼,環(huán)殼中徑:2692mm、截面直徑:500mm、單段彎曲角度40°、壁厚:2mm、支撐內(nèi)壓:2.8MPa、壓彎溫度:850℃,測量的三維掃描模型與工件模型對比如圖7b所示,實(shí)際工件中徑尺寸與目標(biāo)尺寸相差11mm。

測試了成形環(huán)殼的力學(xué)性能,拉伸測試結(jié)果如圖7c、圖7d所示,0°、90°、180°、270°位置試樣的室溫抗拉強(qiáng)度分別為913.61MPa、912.84MPa、909.40MPa、910.89MPa,與原始試樣的抗拉強(qiáng)度898.05MPa相比無明顯變化,且極限應(yīng)變因管坯加熱后冷卻的退火略有提升,因此可以認(rèn)為環(huán)殼強(qiáng)度在加熱壓彎后相比原始材料性能沒有明顯變化。

4.2環(huán)殼仿真驗(yàn)證

壁厚分布仿真預(yù)測與結(jié)果對比如圖8a所示,鈦合金環(huán)殼中心截面環(huán)向厚度在彎曲內(nèi)側(cè)發(fā)生減薄,而彎曲外側(cè)發(fā)生增厚。鈦合金環(huán)殼內(nèi)側(cè)增厚和外部減薄主要發(fā)生在彎曲內(nèi)外側(cè)中心截面處,這主要是因?yàn)樵趶澢l(fā)生時鈦合金環(huán)殼彎曲內(nèi)側(cè)受到壓應(yīng)力作用而導(dǎo)致發(fā)生增厚,彎曲外側(cè)主要受到拉應(yīng)力作用而導(dǎo)致發(fā)生減薄,環(huán)殼彎曲內(nèi)側(cè)最大增厚率為11.5%、環(huán)殼彎曲外側(cè)最大減薄率為8.3%。對比了基于VUMAT子程序的仿真與實(shí)驗(yàn)預(yù)測精度,經(jīng)計(jì)算得出仿真精度為96.12%,證明了基于統(tǒng)一黏塑性本構(gòu)模型建立的VUMAT子程序可以精確預(yù)測鈦合金薄殼件的宏觀流動行為。對完成的環(huán)殼部分切割試樣進(jìn)行EBSD分析,取樣位置與拉伸試樣位置相同,實(shí)驗(yàn)統(tǒng)計(jì)與VUMAT子程序仿真結(jié)果如圖8b所示,0°、90°、180°、270°、原始板材的平均晶粒尺寸分別為1.73μm、1.77μm、1.68μm、1.70μm、1.61μm。相比原始板材,四個位置的晶粒尺寸均有增加,這是由于隨著管坯溫度的升高,晶粒隨之長大,而0°、180°與90°、270°的位置相比晶粒尺寸有所降低是由于0°、180°分別為彎曲內(nèi)側(cè)與彎曲外側(cè),應(yīng)變較大導(dǎo)致材料位錯密度提高,使晶粒細(xì)化。仿真

驗(yàn)證中SDV4為平均晶粒尺寸,預(yù)測0°、90°、180°、270°位置平均晶粒尺寸分別為1.76μm、1.78μm、1.72μm、1.78μm,誤差為2.35%,證明了基于統(tǒng)一黏塑性本構(gòu)模型建立的VUMAT子程序可以精確預(yù)測鈦合金薄殼件的微觀晶粒尺寸變化。

5、結(jié)束語

針對航天火箭上面級鈦合金燃料貯箱環(huán)殼結(jié)構(gòu)的整體成形難題,本文提出了鈦合金環(huán)殼熱氣脹壓彎成形工藝,圍繞基于本構(gòu)模型的VUMAT子程序仿真,系統(tǒng)性研究了不同工藝參數(shù)對TC4鈦合金環(huán)殼成形精度的影響,制造了大尺寸TC4鈦合環(huán)殼。主要結(jié)論如下:

a.開發(fā)了內(nèi)置子程序嵌入材料本構(gòu)模型的鈦合金環(huán)殼熱壓彎仿真模型,研究了不同工藝參數(shù)下鈦合金環(huán)殼熱壓彎的壁厚、貼模度變化規(guī)律。以環(huán)殼壁厚減薄率與截面最大變形率為判據(jù),建立了支撐內(nèi)壓與管坯溫度的熱壓彎工藝窗口圖,確定出管坯溫度850℃、支撐內(nèi)壓為2.8MPa的最優(yōu)熱壓彎工藝參數(shù)。

b.成功制造了全尺寸TC4鈦合金環(huán)殼,環(huán)殼中徑為2692mm、截面直徑為500mm、壁厚2為mm、徑厚比高達(dá)250、最大減薄率為8.3%,抗拉強(qiáng)度與平均晶粒尺寸基本無變化,均優(yōu)于設(shè)計(jì)指標(biāo)。

c.建立了實(shí)驗(yàn)條件下的子程序仿真,成功預(yù)測了TC4鈦合金環(huán)殼熱氣脹壓彎成形后的壁厚分布與平均晶粒尺寸,證明了該子程序可以在宏微觀層面準(zhǔn)確地指導(dǎo)工藝。

參考文獻(xiàn)

[1] Zheng Kailun, Politis D J, Wang Liliang, et al. A review on forming techniques f or manufacturing l ightweight complex—shaped aluminium panel components[J]. International Journal of Lightweight Materials and Manufacture, 2018, 1(2): 55–80.

[2] Maeno T, Tomobe M, Mori K, et al. Hot stamping of titanium alloy sheets using p artial c ontact h eating[J]. Procedia Manufacturing, 2 018, 1 5:1149–1155.

[3] Kopec M, Wang Kehuan, Politis D J, et al. Formability and microstructure evolution mechanisms of Ti6Al4V alloy during a novel hot stamping process[J]. Materials Science and Engineering: A, 2018, 719: 72–81.

[4] Dang Kexin, Wang Kehuan, Chen Wentao, et al. Study on fast gas forming with in-die quenching for titanium alloys and the strengthening mechanisms of the components[J]. Journal of Materials Research and Technology, 2022,18: 3916–3932.

[5] Wang Kehuan, Liu Gang, Zhao Jie, et al. Formability and microstructure evolution for hot gas forming of laser-welded TA15 titanium alloy tubes[J]. Materials & Design, 2016, 91: 269–277.

[6] S artkulvanich P, Li D, Crist E, et al. Influence of Superplastic Forming on Reduction of Yield Strength Property for Ti-6Al-4V Fine Grain Sheet and Ti-6Al-4V Standard[J]. Materials Science Forum, 2016, 838–839: 171–176.

[7] Lu Junqiang, Qin Jining, Lu Weijie, et al. Superplastic deformation of hydrogenated Ti-6Al-4V alloys[J]. Materials Science and Engineering: A,2010, 527(18–19): 4875–4880.

[8] Wang Kehuan, Kopec M, Chang Shupeng, et al. Enhanced formability and forming efficiency f or t wo-phase t itanium alloys by Fast l ight Alloys Stamping Technology (FAST)[J]. Materials & Design, 2020, 194: 108948.

[9] Ramesh D, Karimi M. H, Shahheidari M. Cycle optimization of the staged combustion r ocket e ngines[J]. Aircraft E ngineering a nd Aerospace Technology, 2017, 89(2): 304–313.

[10] Paturi U M R, Palakurthy S T, Cheruku S, et al. Role of Machine Learning in Additive Manufacturing of Titanium Alloys—A Review[J]. Archives of Computational Methods in Engineering, 2023, 30(8): 5053–5069.

[11] Zhan Mei, Huang Tao, Yang He. Variation of contractile strain ratio of Ti-3Al-2.5V t ubes and i ts effects i n t ubes numerical control bending process[J]. J ournal o f Materials Processing Technology, 2 015, 2 17:165–183.

[12] Zhang Zhiyong, Yang He, Li Heng, et al. Bending behaviors of l arge diameter thin-walled CP-Ti tube in rotary draw bending[J]. Progress in Natural Science: Materials International, 2011, 21(5): 401–412.

[13] Suresh K R, Rao B N, Velusamy K, et al. Fatigue crack growth material parameters- based on prototype pipe bend t est and comparison with conventional parameters[J]. International Journal of Pressure Vessels and Piping, 2020, 188: 104209.

[14] Xie Wencai, Teng Bugang, Yuan Shijian. Deformation a nalysis of hydro-bending of bi-layered metal tubes[J]. The International Journal of Advanced Manufacturing Technology, 2015, 79(1–4): 211–219.

[15] Song Hong, Xie Wenlong, Zhang Shihong, et al. Granular media filler assisted push bending method of thin-walled tubes with small bending radius[J]. International Journal of Mechanical Sciences, 2021, 198: 106365.

[16] Fu Kunning, Zhao Ziwei, Peng Heli, et al. Manufacturing of ultra-thin large titanium alloy tube using the novel hot gas pressure-bending process[J]. Journal of Materials Processing Technology, 2024, 326: 118358.

[17] 劉志強(qiáng),趙杰,王克環(huán),等. 鈦合金熱成形工藝形變與組織演變耦合多尺度仿真研究進(jìn)展[J]. 中國機(jī)械工程,2020,31:2678-2690+2698.

tag標(biāo)簽:TC4鈦合金