發布日期:2024-5-15 9:23:52

鈦及鈦合金具有密度小、比強度高、高低溫性能優異、耐蝕性好等特點,在航空、航天、化工、冶金及艦船等領域有廣泛的應用[1-3]。目前焊接用鈦及鈦合金絲材(以下簡稱鈦焊絲)用量大約僅占鈦加工材用量的2%,其質量直接關系到鈦制焊接設備的制造狀況,甚至關系到設備運行穩定程度和壽命[4]。低質量的鈦焊絲將會降低整個鈦制焊接設備的塑性儲備,影響鈦制焊接設備的質量水平。為保證鈦制設備焊接質量,鈦焊絲的選用尤為重要。

1、鈦焊絲發展歷史

鈦焊絲從應用初期至今經歷了3個發展階段。

1.1應用初期

我國鈦研究始于1954年,自20世紀60年代我國開始制造鈦制焊接容器以來,一直遵循著焊絲成分與母材相同的原則。1970年制訂的第1批鈦材標準YB764—1970《鈦及鈦合金焊絲》中規定焊絲化學成分與YB761—1970《鈦及鈦合金牌號和化學成分》相同,實際上YB764—1970成了普通的結構絲材;1983年鈦材標準統一修訂為國家標準時,取消了鈦焊絲標準,制訂了GB3623—1983《鈦及鈦合金絲》標準,標準范圍中明確“本標準適用于耐蝕零件、電極材料和焊接材料等用途的鈦及鈦合金圓形絲材”[5],同時規定“絲材的化學成分符合GB3620—1983《鈦及鈦合金牌號和化學成分》的規定”,即化學成分完全和其他變形鈦及鈦合金材料相同,將普通結構絲材用作焊絲;直到1999年以前,我國沒有雜質成分低于普通鈦材的國家或行業鈦焊絲標準。

此階段我國沒有真正的鈦焊絲標準與產品,用結構件絲充當焊絲,使我國鈦焊絲處于世界較低水平。低質量的鈦焊絲降低了整個鈦焊制設備的塑性儲備,大大拉低了我國鈦制設備的質量水平。許多鈦設備生產商從母材鈦板上裁條作為鈦焊絲使用,使得我國鈦焊制部件的焊縫塑性和韌性比母材低得多,致使鈦焊縫開裂成了鈦設備的主要失效形式,鈦焊接接頭的彎曲試驗無法達標的情況也時有發生。

1.2發展階段

1999年2月1日開始實施的GB/T3623—1998《鈦及鈦合金絲》代替了GB3623—1983,標準中將鈦絲分成了結構件絲和焊絲兩類,結構件絲的化學成分按GB/T3620.1—1994《鈦及鈦合金牌號和化學成分》執行,焊絲則制訂了相對獨立的化學成分,包括了TA0,TA0ELI,TA1,TA1ELI,TA2,TA2ELI,TA3,TA3ELI,TA4,TA7、TA9,TA10,TC3,TC4共14個牌號,其雜質成分比GB/T3620.1—1994稍低。隨后JBT4745—2002《鈦制焊接容器》中也規定了STA0R,STA1R,STA2R,STA3R,STA9R,STA10R共6個牌號的焊絲規定。

至此,我國初步建立了專用的鈦焊絲標準體系,但鈦焊絲雜質成分仍然比美、日等國鈦焊絲標準中的雜質成分高,同時牌號有限。

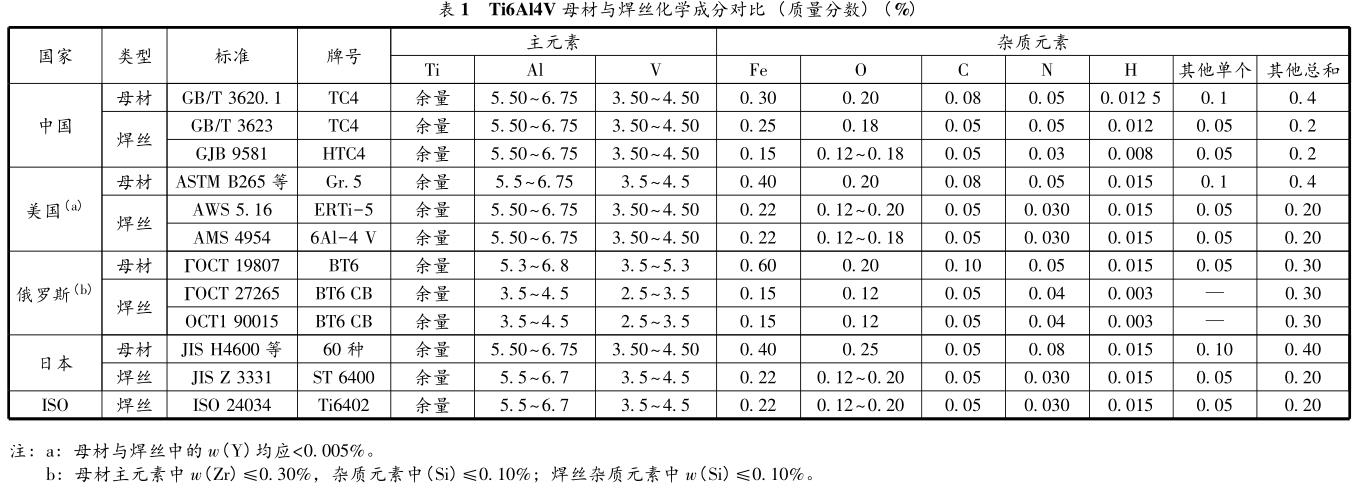

1.3提高階段

進入21世紀后,我國鈦工業逐步與國際接軌,生產的鈦加工材在化學成分、力學性能以及其他特征指標上基本達到了國外鈦加工材的先進水平。隨著2007年11月1日開始實施的GB/T3623—2007《鈦及鈦合金絲》,調整了純鈦焊絲的化學成分,鈦焊絲要求也與AWS5.16中的基本保持一致;GJB9581—2018《鈦及鈦合金絲》的發布實施,標志我國在軍民2個領域均已基本建立了適合中國的鈦及鈦合金焊絲標準體系,典型鈦焊絲材料化學成分對比見表1。同時伴隨GBT3623及JB/T4745的修訂換版,鈦焊絲體系還將得到進一步提高和完善。

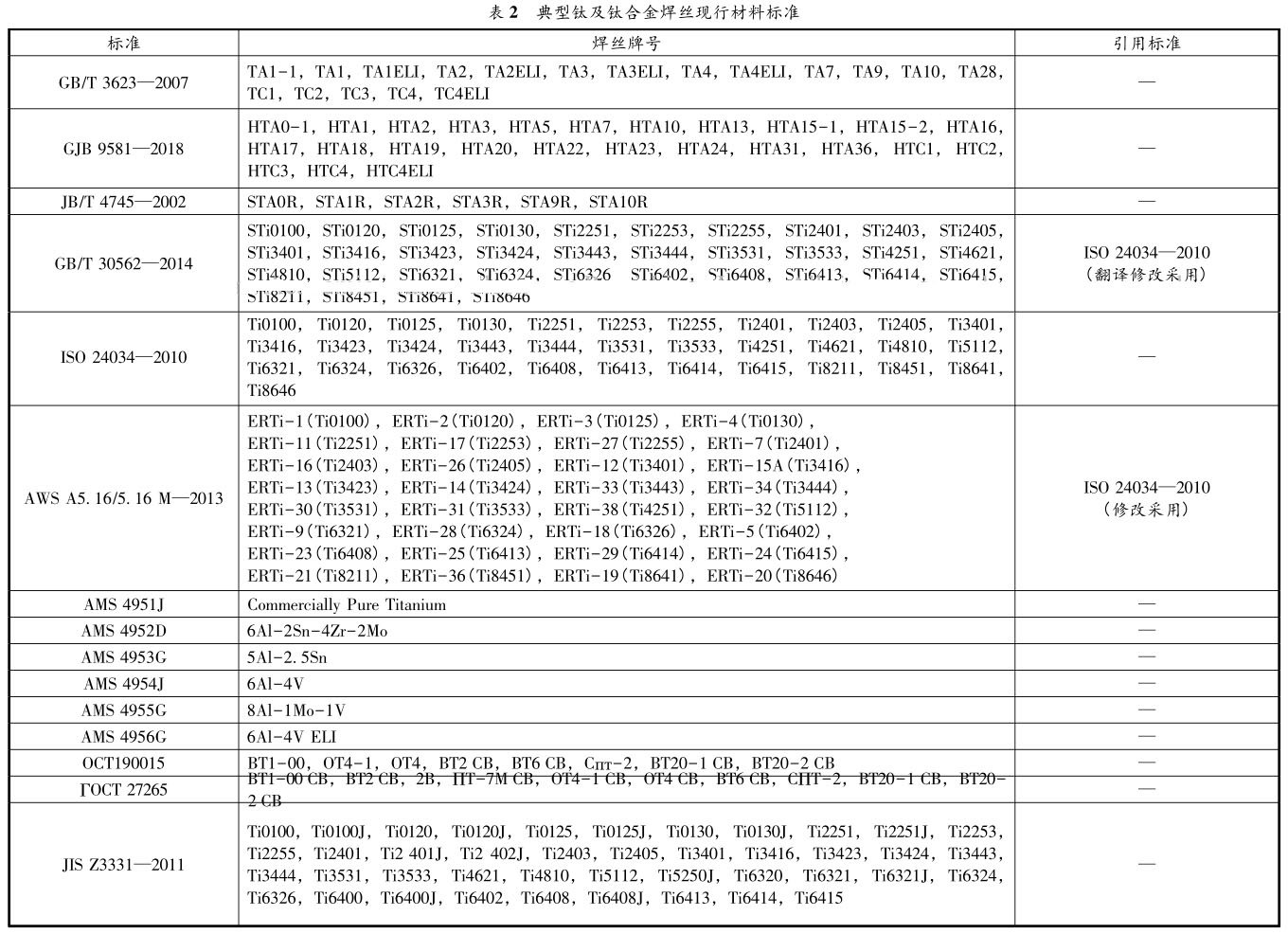

2、鈦及鈦合金焊絲標準現狀

我國鈦及鈦合金焊絲生產主要采用中國國家標準、美國國家標準及俄羅斯標準,涉及主要標準及牌號見表2。美國鈦及鈦合金體系的建立,主要面向航空、航天工業。美國AWS焊絲材料標準,對美國涉及的鈦及鈦合金牌號均建立了對應牌號的焊絲,且標準的更新速度較快。在現行版本中,對焊絲的代碼規定與ISO保持了統一,便于推廣使用。俄羅斯繼承了前蘇聯建立的鈦及鈦合金體系,主要服務于航空、航天、艦船和核工業,建立的焊絲標準,由于設計理念的差別,與美國及ISO鈦焊絲標準體系有所不同,主要用于前蘇聯地區及引進俄羅斯鈦及鈦合金體系的國家。日本鈦及鈦合金體系主要服務民用市場,如化工、建材等領域,體系獨特性明顯,以耐蝕性材料為主,多為純鈦和低合金化鈦合金。建立的鈦焊絲標準體系與鈦及鈦合金加工體系相配套,同時焊絲牌號與編碼體系與ISO保持一致。

我國的鈦工業進程起步較晚,但通過仿制國外材料和自主研制的方式建立了完善的鈦及鈦合金體系,目前鈦及鈦合金牌號有100余個。鈦焊絲標準主要通過采用美國AWS,俄羅斯OCT190015等標準,同時加入了與自主研發鈦合金牌號相適應的焊絲要求;我國生產的國際通用牌號鈦焊絲的性能指標雖與國外先進標準無差距,但缺少完善的質量保證體系及配套焊接工藝。

3、存在問題

隨著社會的進步,鈦設備使用壽命長[6]、利于維修,有助于環境保護和降低原材料及能源消耗的優點逐步被認可,用鈦量急劇攀升,我國很多鈦加工企業已將鈦焊絲作為產品開發的重點,但還存在很多問題。

(1)焊絲牌號命名規則不統一,各標準制訂機構制訂的焊絲標準均有不同的命名規則,不利于鈦制焊接設備的選材,有礙于鈦焊絲的生產組織及貿易,給鈦材和鈦焊絲的應用推廣造成不便。

(2)我國焊絲標準以等同翻譯或修改采用ISO等國外標準制訂時,與國內鈦及鈦合金體系不配套,同時并無制訂與之相配套的生產工藝、質量控制檢驗體系及相關法規,無法得到國內市場普遍認可。

(3)設備制造廠家對鈦焊絲重視程度不足,對鈦焊絲材料、性能等基本知識缺乏科學認識,不能正確選用焊絲,盲目認為符合標準的就行,不了解焊絲生產廠家是否有相應生產資質,材料追溯性不強,導致出現由于焊絲原因而造成設備過早失效的事故時有發生。

(4)對鈦及鈦合金焊絲的研究力度不夠。對于鈦及鈦合金焊絲的纏繞工藝[7]、表面處理工藝、自動焊工藝[8]等都與世界先進水平有很大差距。

4、展望

鈦焊絲作為影響焊接工藝質量的重要材料,已經得到了廣泛關注。隨著我國鈦設備使用范圍的逐步擴大,鈦焊絲的使用量也會逐年增加,因此急需在以下幾方面取得進展。

(1)完善現有鈦焊絲體系及焊接工藝,提高焊接質量,促進鈦制焊接結構件在航空、航天等高端領域的應用。

(2)為適應自動化焊接設備的需要,急需開發大單重、高尺寸精度的優質鈦焊絲。

(3)提高我國鈦焊絲的質量水平,焊絲的質量控制標準要與國際接軌,并加強焊絲的標準化創新工作。

參考文獻:

[1]李德強,王樹森,包恩達.鈦合金材料在船舶材料上的應用與發展[J].世界有色金屬,2015(9):127-128.

[2]鄒武裝.鈦手冊[M].北京:化學工業出版社,2012.

[3]陳娟.鈦及鈦合金的焊接[J].鹽業與化工,2013,42(10):52-54.

[4]王牛俊.鈦及鈦合金焊接特性與工藝要點分析[J].中國設備工程,2017(18):209-210.

[5]周明科,孟慶林,張延生,等.GBT3623—1998鈦及鈦合金絲[S].

[6]韋生,費東,田雷,等.鈦及鈦合金焊接工藝探討[J].焊接技術,2013,42(4):73-75.

[7]徐榮華.焊絲生產中翹距與松弛直徑控制[J].金屬制品,2013,39(1):6-7.

[8]宋艷明,董萌,劉若龍.自動焊接在機械焊接中的應用[J].科技創業家,2013(14):58.

作者簡介:胡志杰(1980—),男,碩士,高級工程師,主要從事鈦及鈦合金材料加工及標準化研究.