發布日期:2024-12-31 14:56:40

與不銹鋼和Co-Cr-Mo合金相比,Ti6Al4V鈦合金被認為是第三代生物醫學金屬材料,主要由于其彈性模量低、強度高、減少應力屏蔽、無毒以及優異的耐腐蝕性,被廣泛用于骨板、人工關節、假牙等硬組織的修復[1-3]。然而人工種植體在人體內服役期間會因為與人體關節的摩擦接觸導致種植體表面產生磨損損傷,從而導致種植體失敗[4-5]。由于鈦合金的摩擦性能較差,因此這種現象更為劇烈。并且V5+、Al3+等有毒離子釋放到周圍組織中可導致全身受影響[6-7]。因此,人們開發了許多不同的表面改性技術,如微弧氧化[8]、物理氣相沉積[9-10]、化學氣相沉積[10]、激光熔覆和熱氧化[11]等表面處理方法來改善鈦合金的摩擦性能。

研究認為,熱氧化是一種相對簡單且具有成本效益的方法,并且熱氧化形成的TiO2氧化層主要以金紅石型為主。與自然形成的氧化層相比,具有更高的結合強度和硬度[12]。此前已有多篇文獻對鈦合金的熱氧化進行研究。熱氧化是在鈦合金表面形成氧化膜,并在氧化膜下生成較薄的氧化擴散層[13],使得鈦合金表面具有一定的硬度和潤滑性能,可提高鈦合金的耐磨性。Aniołek等[14]研究發現熱氧化顯著降低粘著磨損的傾向和改善潤濕性。Biswas等[15]對Ti6Al4V鈦合金進行熱氧化實驗,結果表明,Ti6Al4V鈦合金氧化層由金紅石和銳鈦礦組成,熱氧化有效提高了鈦合金的表面硬度和耐磨性。并且影響氧化層的參數主要為熱氧化的溫度和時間[16-17]。溫度和時間不足可能會導致不連續氧化物的形成,而在高溫和長時間的作用下會導致涂層與基體之間的脫落[18-19]。因此在本文中探究熱氧化溫度和時間對Ti6Al4V鈦合金的摩擦性能的影響,并探究出本實驗中最佳的熱氧化溫度和時間。

1、材料與方法

Ti6Al4V鈦合金(質量分數分別為Al5.5%~6.7%、V3.5%~4.5%、Ti余量)被切割成直徑6mm厚度10mm的棒狀試樣用于熱氧化實驗的組織表征和性能測試。依次使用240~7000目砂紙進行研磨,最后用金剛石膏進行拋光獲得鏡面。然后用無水乙醇進行超聲清洗并使用吹風機吹干。熱氧化在管式爐中進行,升溫速度為10℃/min。首先固定時間為10h進行550、600、650、700℃的熱氧化,對這些樣品的氧化層進行微觀表征和力學性能測試后,選擇固定650℃進行1、5、10、20、40h的熱氧化。在熱氧化后,Ti6Al4V鈦合金在爐中隨爐冷卻。

使用X射線衍射儀(X-raydiffraction,XRD)對樣品表面相組成進行表征。利用掃描電子顯微鏡(scanningelectronmicroscope,SEM)觀察樣品的表面微觀形貌和橫截面形貌。將處理好的樣品使用砂紙研磨,然后使用Kroll試劑刻蝕用于觀察樣品截面。

使用維氏硬度試驗機測量樣品表面的硬度,載荷為25g,每個樣品測量5次,取平均值。摩擦磨損樣品的制備:直徑為6mm的鈦合金切成長度為20mm的圓柱體再上下各切除1mm的厚度。在MFT-5000型多功能摩擦磨損試驗機上測試樣品的摩擦性能,測試參數為:在干滑動模式下,采用直徑為6mm的GCr15小球為摩擦副,載荷為10N,頻率為2Hz,行程為5mm,摩擦時間為10min。通過公式計算不同條件下的磨損率K:

式中:Wv為磨損體積;P為發向載荷;S為滑動距離。

2、結果與討論

2.1微觀組織分析2.1.1不同熱氧化溫度分析

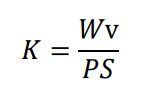

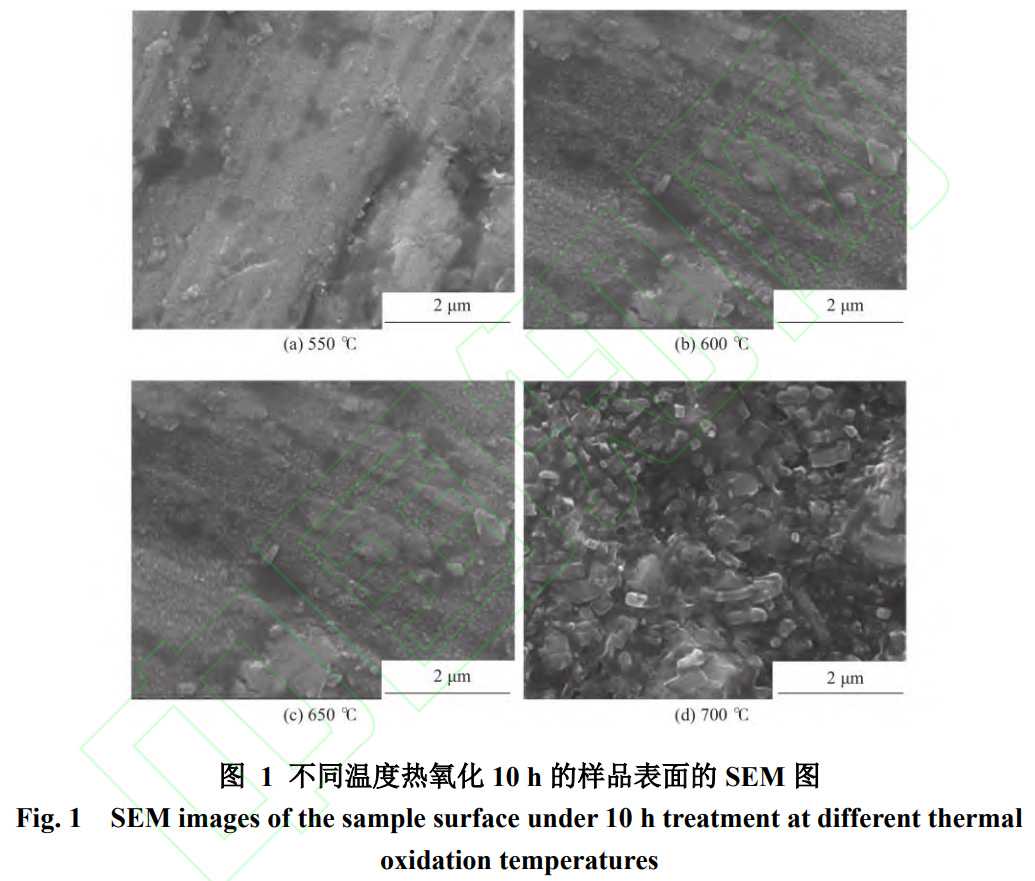

圖1為不同溫度熱氧化10h的樣品表面的SEM圖。從圖1中可以發現,550℃時只有少許氧化顆粒覆蓋在樣品表面,600℃時有較多的薄而小的氧化鱗片,當溫度達到650℃時,氧化顆粒完全覆蓋在樣品表面且比較致密。在700℃時,樣品中由于氧化物的團聚,氧化顆粒較650℃時的有明顯的增大,晶粒之間的間隙變大。樣品表面氧化層開始變得疏松多孔。可以發現,隨著熱氧化溫度的升高,氧化物顆粒逐漸向外生長并且逐漸覆蓋整個表面。而當溫度繼續升高,氧化物顆粒繼續長大,由于氧化物顆粒的生長方向的不一致,從而導致樣品表面微觀形貌中空隙的出現。從圖1(d)中可以看出,氧化膜之間的襯度相差較大,呈現出凹凸不平的狀態。由圖2可知,550、600、650、700℃時氧化層的厚度分別為1.82、2.45、3.1、4.9μm。在較低溫度下,形成的氧化層較薄且增長速度緩慢。總體來看,氧化層的厚度隨著熱氧化溫度的升高而增加。

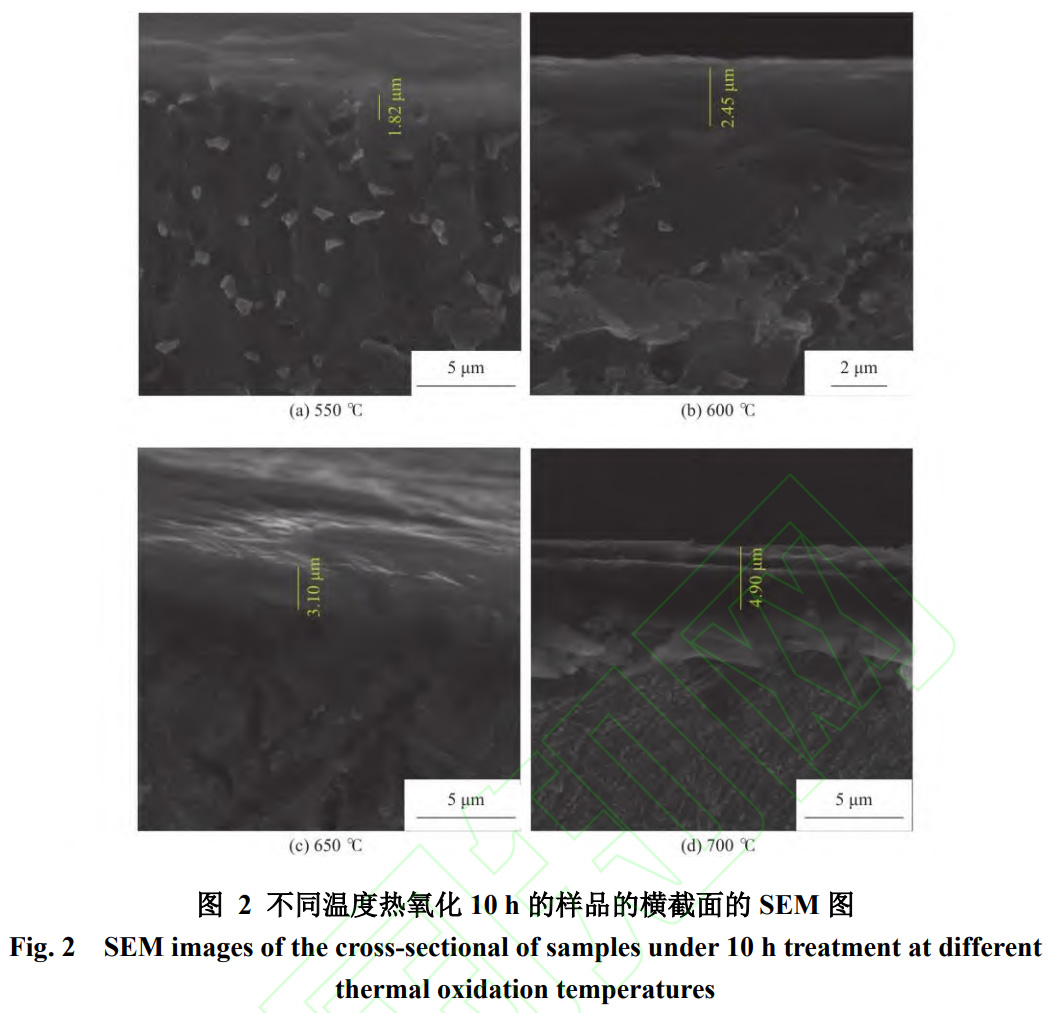

不同溫度熱氧化10h的樣品的XRD譜圖如圖3所示。從圖3中可以看出,經熱氧化后的樣品表面主要由Ti峰,銳鈦礦型TiO2和金紅石型TiO2以及氧擴散相TiO相組成。可以發現550℃時主要由銳鈦礦型和Ti峰組成,僅有少量的金紅石型,隨著溫度的升高,試樣中的銳鈦礦型向金紅石型轉化,并且Ti峰的強度開始降低,金紅石峰占據主導地位。

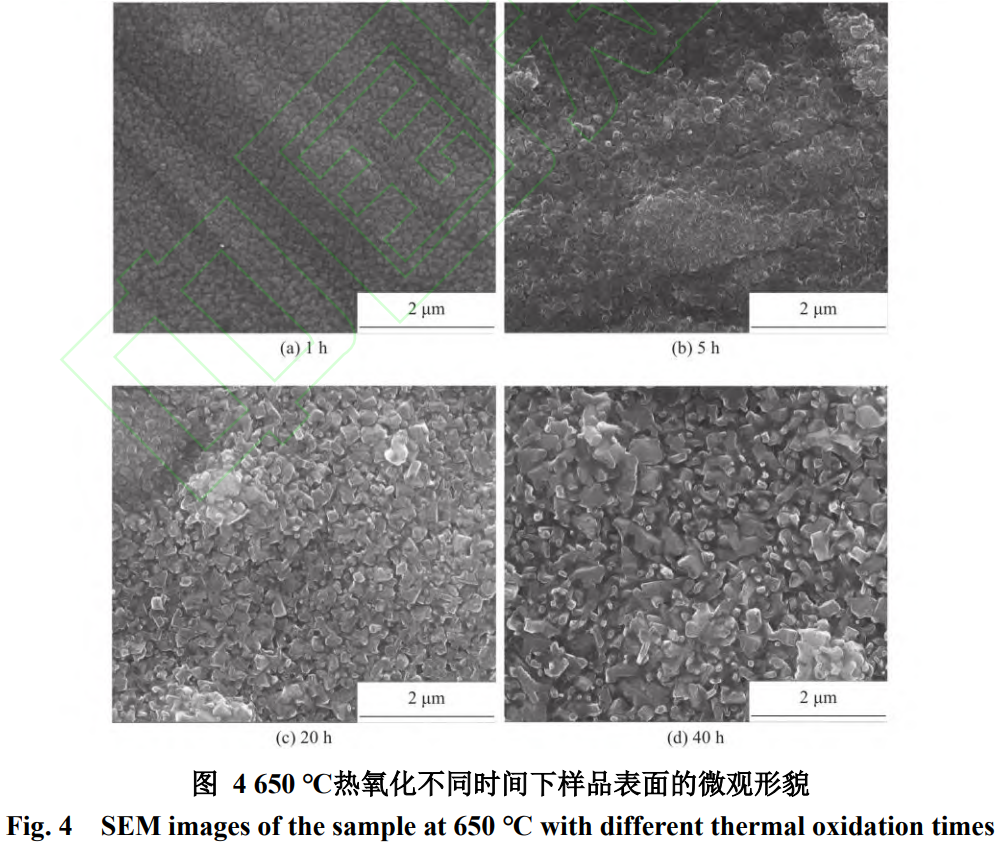

2.1.2不同熱氧化時間的分析

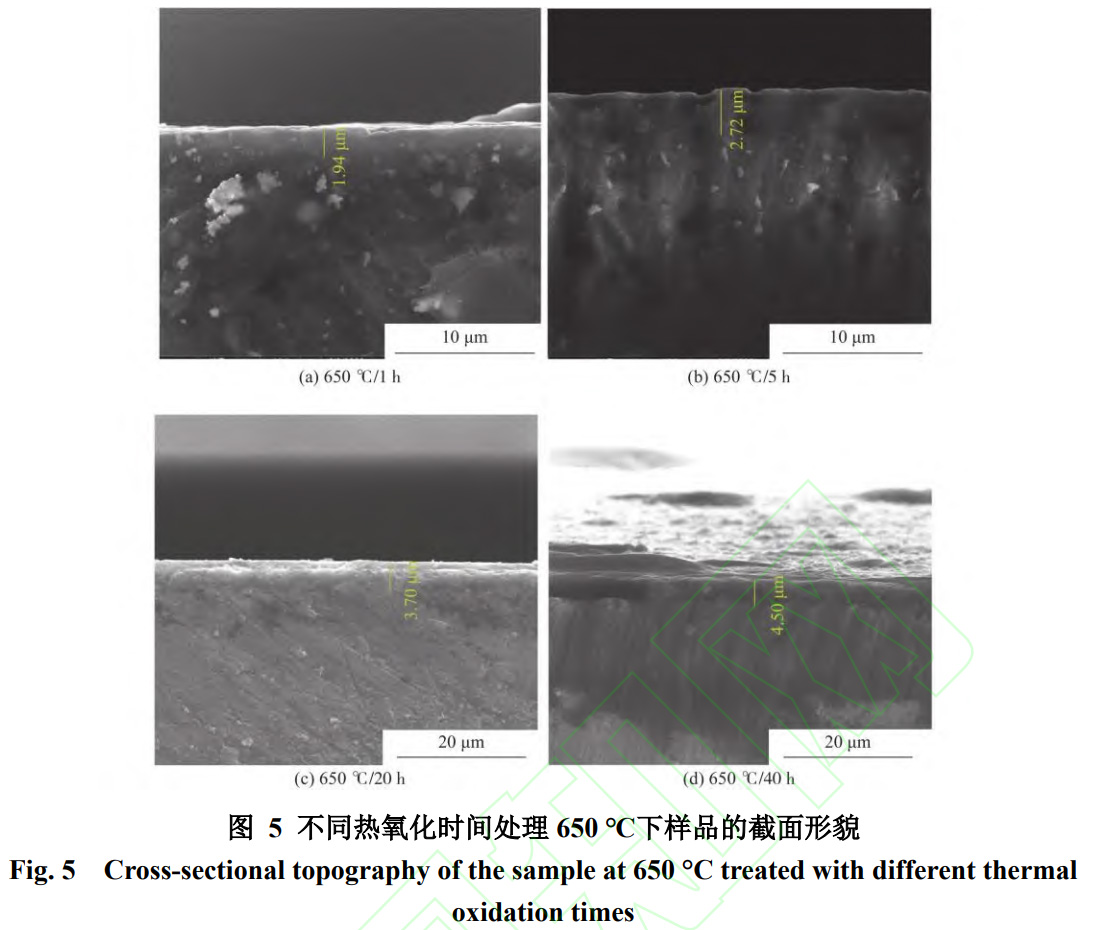

650℃下熱氧化不同時間的樣品表面的微觀形貌如圖4所示。從圖4中可以發現,熱氧化1h時樣品表面氧化顆粒較小且沒有完全覆蓋,5h時表面的氧化顆粒有所長大但沒有完全覆蓋,10h時如圖1(c)可以看到表面完全覆蓋氧化顆粒且比較致密。而時間達到20h時隨著氧化顆粒的繼續長大,表面的氧化顆粒之間的間隙增加能夠發現有空隙的存在。因此氧化時間對氧化晶體的大小和數量的影響揭示了氧化膜的形成機理。首先,在氧化過程中,樣品表面吸收氧分子,形成小的氧化顆粒。在650℃下熱氧化1~10h的樣品表面,氧化顆粒尚未完全長大,這是氧化顆粒未完全長大階段。隨著時間的推移,氧化顆粒逐漸增大,直到完全覆蓋表面,這是氧化顆粒完全長大階段。然而,當時間持續增加至20h以上時,大的氧化顆粒繼續生長和膨脹,導致顆粒之間的間隙增加,氧化層變得疏松多孔。此外,大的氧化顆粒在生長過程中會發生擠壓和碰撞,導致涂層與基體之間的結合力減弱,從而導致氧化膜脫落。實驗中也觀察到,在650℃熱氧化40h的條件下,樣品表面的氧化膜發生脫落。650℃熱氧化不同時間下樣品的截面形貌如圖5所示,1、5、20、40h時的厚度為1.94、2.72、3.7、4.5μm。氧化層厚度在1h至10h內增長速度更快,而當時間增加至20h后,增長速度開始下降。因此,氧化層厚度的增長速度呈現先快后慢的趨勢。

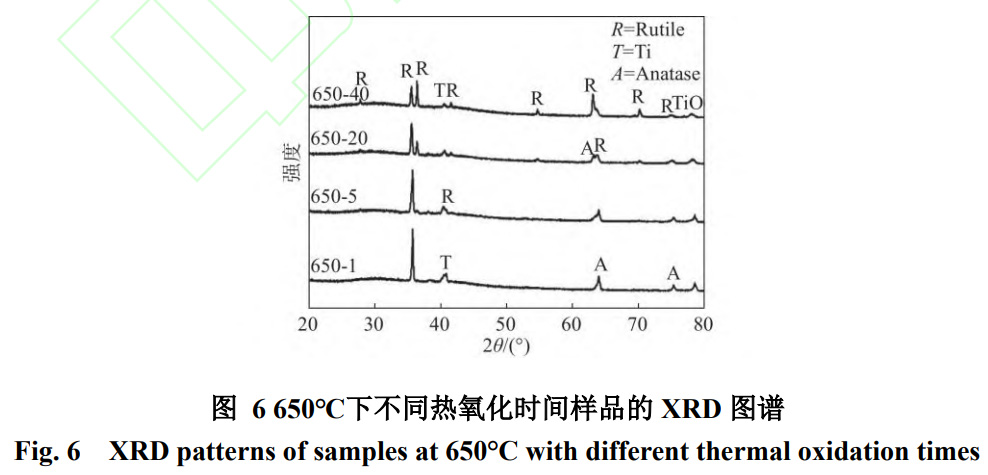

圖6為650℃下不同熱氧化時間條件下獲得的樣品的XRD圖譜,由圖可以發現,隨著熱氧化時間的增加,表面的銳鈦礦相和Ti峰減弱并向金紅石相轉變,金紅石相峰值增強,即金紅石相的含量在逐漸增多。說明在一定加熱溫度下,適當延長保溫時間有利于金紅石相的形成。

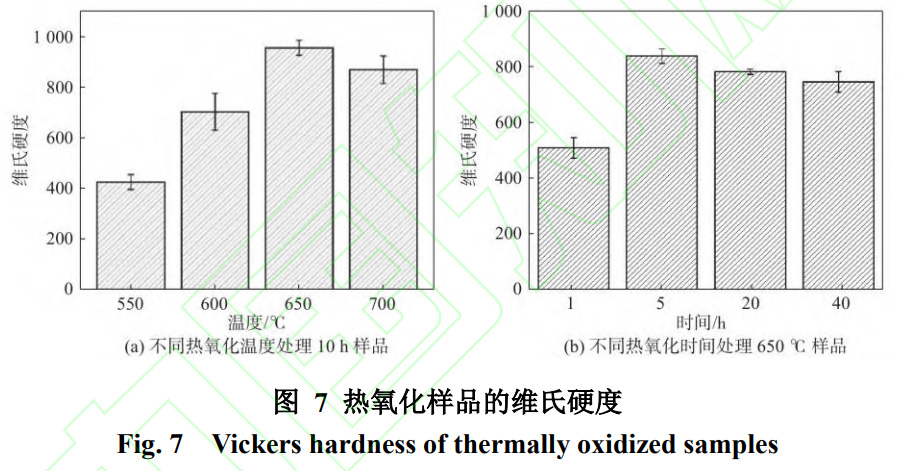

2.2維氏硬度

不同熱氧化條件下的顯微硬度如圖7所示。如圖7(a)是不同熱氧化溫度條件下的硬度,可以發現熱氧化溫度升高促進了顯微硬度的升高。與550℃時氧化的樣品相比,650℃時氧化樣品的硬度增加了一倍多,維氏硬度達到了937.8。由圖3的XRD譜圖可以看到,由于樣品表面的金紅石型二氧化鈦隨著溫度的升高在增加,而金紅石型二氧化鈦的晶體結構為六方最密堆積結構,并且熱穩定型性較好,所以樣品表面的硬度在增加。當700℃時氧化樣品的硬度下降,是由于當溫度達到700℃時,樣品表面氧化層中的氧化顆粒過于長大,氧化顆粒之間的擠壓和膨脹導致表面氧化層開始有些許剝落,所以硬度的誤差較大,且硬度較小。如圖7(b)是不同熱氧化時間條件下的硬度,可以發現在10h內熱氧化時間的增加也會促進顯微硬度的升高,但是當時間進一步增加,雖然樣品的氧化層增厚,但是硬度卻開始有所降低,如圖7(a)和(b)可以發現在650℃/10h時氧化樣品的硬度達到最高值為937.8,當時間增加到20h時,氧化樣品的硬度下降到785.2。而當時間繼續增加,氧化樣品的硬度也在繼續下降。這是由于樣品氧化層中的氧化顆粒在隨著時間長大,在10h內是正常長大,當時間增加到20h,樣品中的氧化顆粒繼續長大,并且氧化顆粒的生長方向不一致,導致氧化樣品的氧化層與基體之間的結合力下降,硬度也隨之下降。

2.3摩擦性能分析

2.3.1摩擦因數

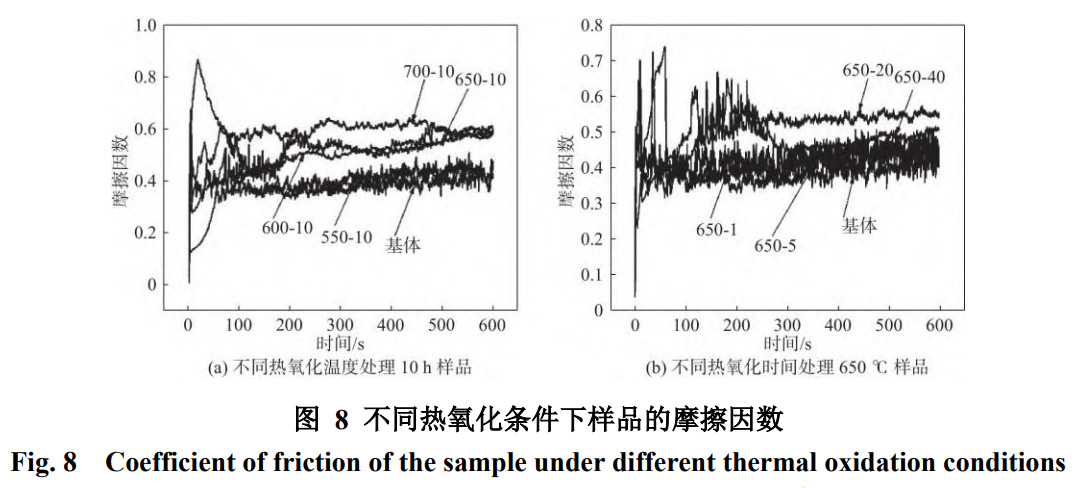

圖8為不同熱氧化條件下樣品的摩擦因數,可以發現未經處理的樣品的摩擦因數較低在0.4左右,而經過熱氧化后的樣品的摩擦因數與未經處理相比有著較為明顯的提高。并且結合氧化樣品的硬度可以發現,氧化樣品的硬度越高,它的摩擦因數也越高。由于氧化樣品的粗糙度高于未經處理的樣品,且隨著摩擦時間的增加,氧化層遭到破壞,硬化表面的磨損碎屑充當第三體進入到摩擦中,TiO2顆粒的硬度遠大于基體本身的硬度。所以TiO2顆粒當進入摩擦中時粗糙度大大增加從而導致摩擦因數增加。

2.3.2摩擦深度與磨損形貌

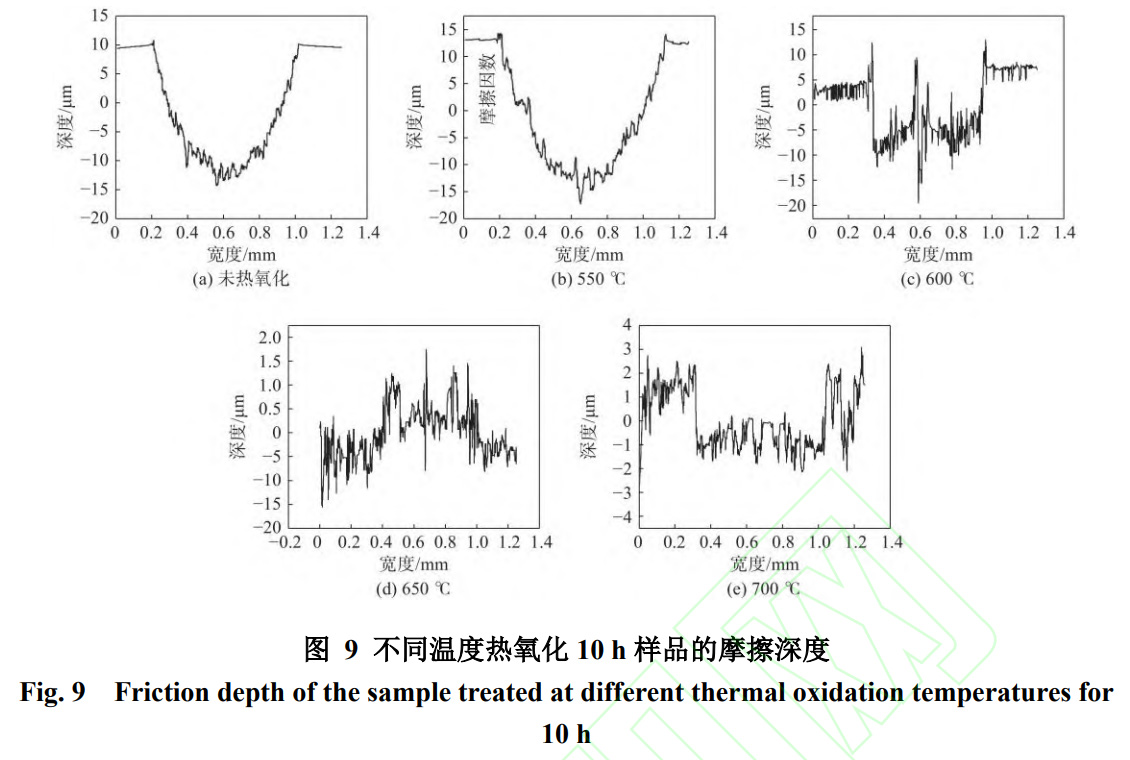

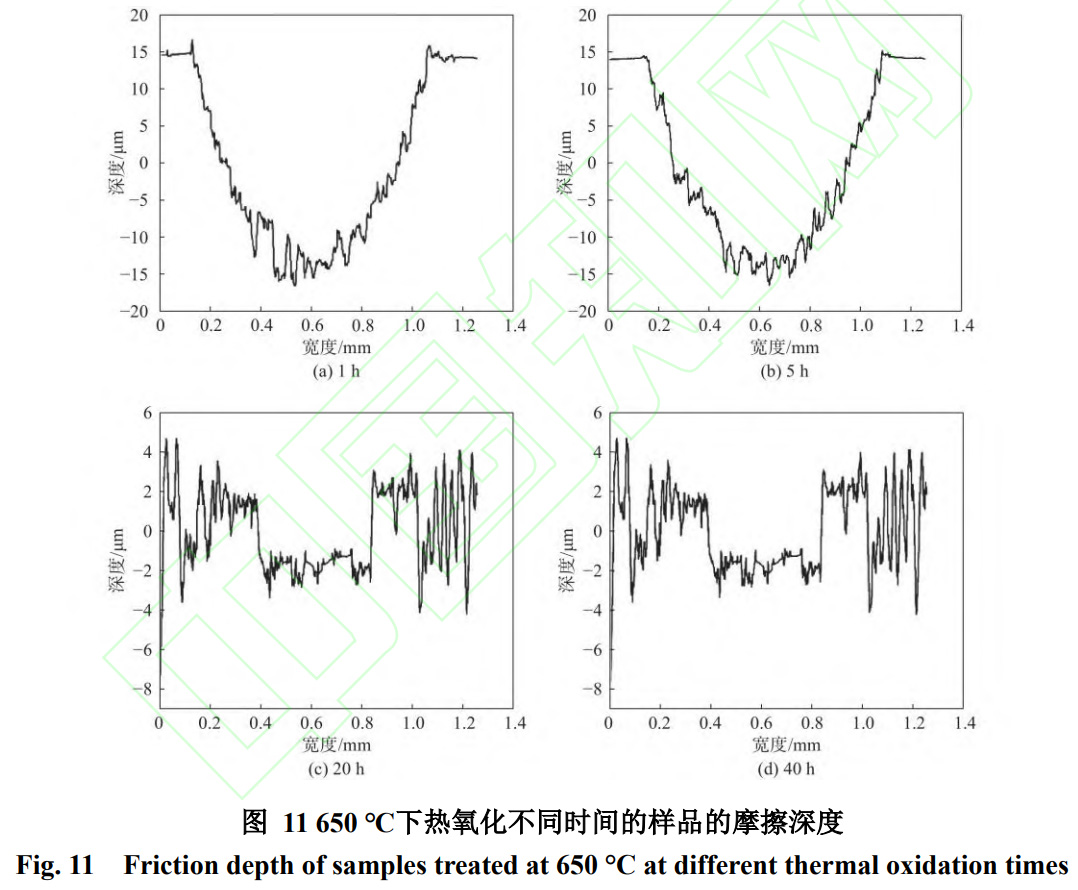

圖9和圖10分別為未經熱氧化的Ti6Al4V鈦合金和經過不同溫度熱氧化10h的Ti6Al4V鈦合金的摩擦深度磨損形貌。從圖9(a)和9(b)中可以發現,550℃/10h處理后的樣品深度與未經處理的樣品深度相比沒有明顯的升高,大致都在15μm左右。這是因為在550℃時形成的氧化膜較薄,樣品表面的氧化顆粒沒有完全長大,當在摩擦過程中遇到硬度更高的摩擦副時,氧化膜很容易脫落。而當熱氧化溫度進一步增加,試樣的摩擦深度變淺。這是因為熱氧化樣品的氧化層厚度增厚,試樣表面的氧化顆粒長大,樣品的硬度增加,從而摩擦更加困難。在不同處理溫度下,650℃時的樣品深度最小,僅為1.5μm左右,平均深度在0.35μm左右。表面磨損形貌顯示,650℃時樣品表面最為致密。結果表明,經過熱氧化后的樣品深度更淺,且氧化層硬度越高,表明耐磨性越好。從圖10中可以看出,干滑動過程中的磨損機制可歸結為黏著磨損和磨粒磨損的混合機制。未經熱氧化的樣品的磨損軌跡表現為寬而深的溝槽,表明嚴重的磨粒磨損和黏著磨損。而熱氧化后的樣品表面只有少量的磨損痕跡,磨損軌跡表明熱氧化后的樣品的耐磨性有明顯改善。對比不同溫度熱氧化的樣品可以看出,Ti6Al4V鈦合金在600℃和650℃時的磨損痕跡比550℃時的磨損痕跡要輕。550℃時樣品的磨損痕跡為寬大的溝槽,600和650℃時樣品表現為較淺的摩擦痕跡。磨損機制表現為輕微的磨粒磨損。然而,在700℃時,表面氧化層在摩擦過程中很容易脫落,如圖10(e)所示。綜合考慮樣品的表面形貌和硬度,可以得出結論:樣品的氧化膜越致密,氧化層的硬度越高,因此越難以被摩擦下來。在氧化膜表面形成的劃痕軌跡也會相應地更淺。熱氧化樣品摩擦磨損的減小可以解釋為:當兩個表面相互接觸時,應力使表面發生彈性和塑性變形。熱氧化限制了層間的塑性和彈性變形,大大降低了摩擦和磨損。其次,金紅石相TiO2導致抗剪強度低,從而降低了摩擦[20]。

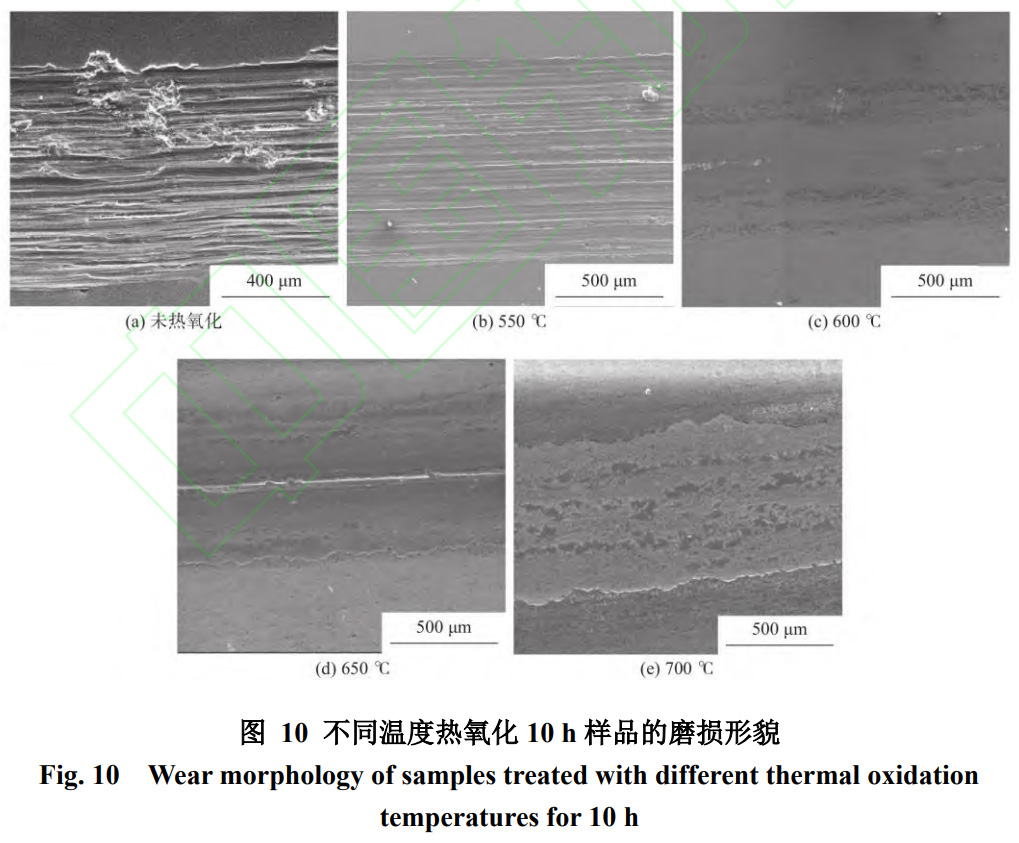

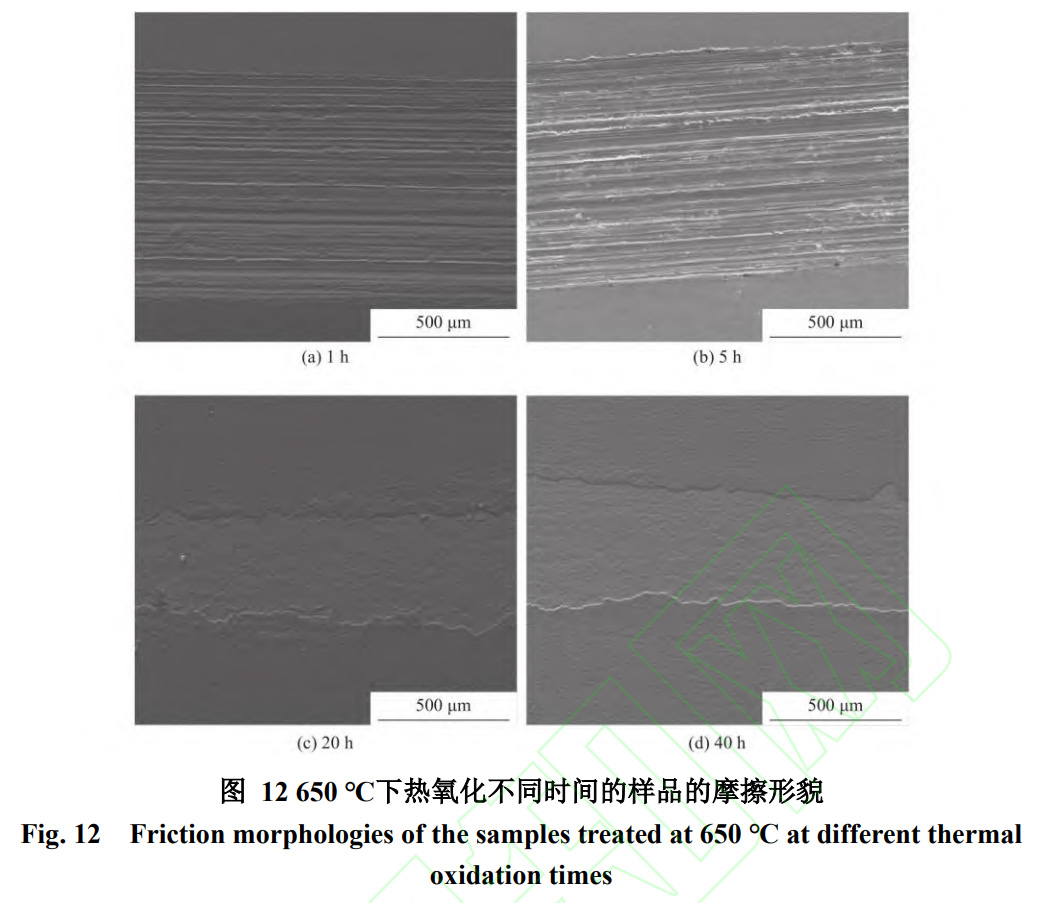

650℃熱氧化不同時間的樣品的摩擦深度如圖11所示。從圖11中可以發現,熱氧化1h和5h時樣品的摩擦深度都在15μm左右,與未經熱氧化的樣品的深度(圖9a)相差不大。這是由于在這兩個條件下樣品的厚度較薄,氧化顆粒還未完全覆蓋樣品表面,此時的氧化層硬度較小,無法支撐住氧化層接受劇烈的摩擦。在經過循環摩擦后,氧化膜完全破裂,摩擦球直接與基體接觸進行摩擦。所以這兩種條件下樣品的摩擦深度較深。隨著熱氧化時間的增加,樣品的摩擦深度在變淺。在熱氧化10h時的樣品的摩擦深度最淺,僅為0.35µm(圖9d),熱氧化20h和40h時的平均摩擦深度為2.052~2.55µm,均大于10h時的。綜合來說,隨著熱氧化時間的延長,樣品的摩擦深度由深到淺再變深。而從圖12中也可以看出,熱氧化1h和5h時,樣品的磨痕形貌與未經熱氧化的樣品有相似的寬而大的溝槽,表現出嚴重的磨粒磨損和黏著磨損。熱氧化20h和40h時的樣品表面的氧化層在摩擦過程中脫落,露出內層的氧化層。這由于20h和40h的熱氧化樣品的氧化膜由多層組成,但是層與層之間的結合狀態很差。干滑動會導致氧化層接觸區域產生局部應力,因此,黏合不良的氧化層將被分離,并在粘附和磨粒磨損下脫落。

2.3.3磨損率

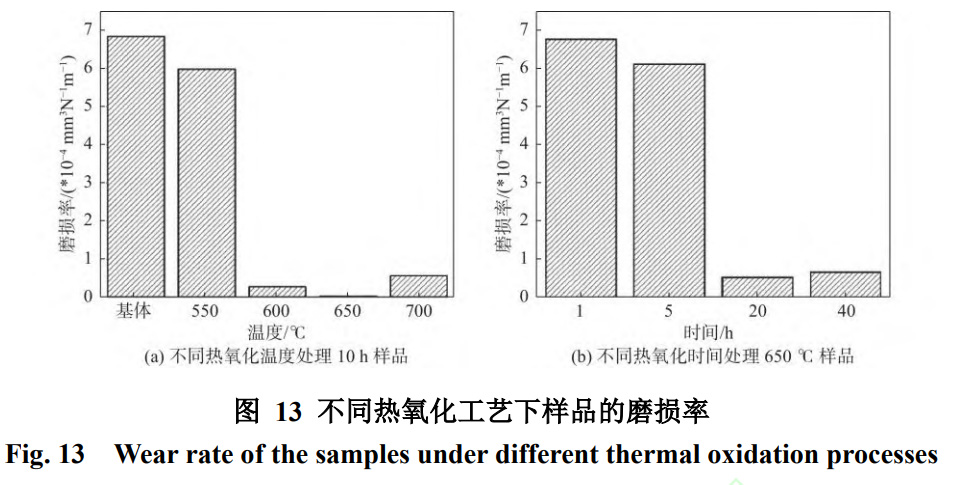

圖13(a)展示了不同溫度熱氧化條件下樣品的磨損率。可以觀察到基體的磨損率最高,熱氧化明顯降低了Ti6Al4V鈦合金的磨損率。對比不同溫度熱氧化的樣品,發現隨著溫度的升高,樣品的磨損率呈下降趨勢。然而,在溫度高于700℃后,樣品的磨損率有所上升,這與磨痕形貌的變化和氧化層的硬度變化規律相符。這是由于700℃時樣品氧化膜的結合狀態不佳導致的磨損體積增加。因此,可以得出結論,在不同熱氧化溫度處理的樣品中,650℃的耐磨性最好。而通過不同熱氧化時間條件下樣品的磨損率如圖13(b)可以發現,與未經處理的Ti6Al4V鈦合金相比,經過不同熱氧化時間處理下的磨損率明顯降低。不同熱氧化時間的樣品相比,在650℃/(1~10)h熱氧化樣品的磨損率呈下降趨勢,在10h時達到最低。當時間增加到20h后,氧化樣品的磨損率呈增長趨勢。這是因為氧化時間增加,氧化樣品的涂層變厚,但涂層中氧化顆粒之間的空隙變大,涂層變得疏松,在摩擦過程中,被磨下來的摩擦體積增大。所以20h后氧化樣品的磨損率增加。因此在不同熱氧化時間條件下,10h的耐磨性最好。

3、結論

通過在不同的熱氧化溫度和熱氧化時間條件下處理Ti6Al4V鈦合金,可以得到以下結論:

(1)Ti6Al4V鈦合金在不同熱氧化溫度和時間處理條件下的生長機制是先形成一層薄薄的細小氧化顆粒。然后聚集生長,完全覆蓋表面。綜合不同熱氧化溫度和時間條件,650℃熱氧化10h時的樣品薄膜最為致密。隨著溫度和時間升高,鈦合金表面的氧化膜主要由金紅石型TiO2組成。

(2)隨著溫度和時間的增加,熱氧化的樣品膜厚也在增加。并且經過熱氧化后鈦合金表面的顯微硬度有顯著的提高,650℃熱氧化10h時的樣品的維氏硬度達到937.8。

(3)未經處理的樣品的磨損機制主要為嚴重的磨粒磨損和黏著磨損。經過熱氧化后,鈦合金表面的磨損深度和磨損率顯著改善,并且與氧化層的硬度結果變化規律一致。有效提高了鈦合金表面的耐磨性。綜合考慮,最佳的熱氧化溫度和時間為650℃和10h。

參考文獻

[1] VADIRAJ A, KAMARAJ M. Fretting fatigue behavior of surface modified biomedical titanium alloys[J]. Transactions of the Indian Institute of Metals, 2010, 63(2): 217−223.

[2] LONG M, RACK H J. Titanium alloys in total joint replacement-a materials science perspective[J]. Biomaterials, 1998, 19(18): 1621−1639.

[3] BARÃO V A R, MATHEW M T, ASSUNÇÃO W G, et al. Stability of cp-Ti and Ti-6Al-4V alloy for dental implants as a function of saliva pH - an electrochemical study[J]. Clinical Oral Implants Research, 2012, 23(9): 1055−1062.

[4] HARPER M L, DOORIS A, PARÉ P E. The fundamentals of biotribology and its application to spine arthroplasty[J]. SAS Journal, 2009, 3(4): 125−132.

[5] PLECKO M, SIEVERT C, ANDERMATT D, et al. Osseointegration and biocompatibility of different metal implants-a comparative experimental investigation in sheep[J]. BMC Musculoskeletal Disorders, 2012, 13: 32.

[6] FERRARIS S, SPRIANO S. Antibacterial titanium surfaces for medical implants[J]. Materials Science and Engineering:C, 2016, 61: 965−978.

[7] WEN M, WEN C E, HODGSON P, et al. Improvement of the biomedical properties of titanium using SMAT and thermal oxidation[J]. Colloids and Surfaces B:Biointerfaces, 2014, 116: 658−665.

[8] VANGOLU Y, ALSARAN A, YILDIRIM O S. Wear properties of micro arc oxidized and hydrothermally treated Ti6Al4V alloy in simulated body fluid[J]. Wear, 2011, 271(9/10): 2322−2327.

[9] THORWARTH G, HAMMERL C, KUHN M, et al. Investigation of DLC synthesized by plasma immersion ion implantation and deposition[J]. Surface and Coatings Technology, 2005, 193(1/3): 206−212.

[10] CASSAR G, BANFIELD S, WILSON J C A B, et al. Tribological properties of duplex plasma oxidised, nitrided and PVD coated Ti–6Al–4V[J]. Surface and Coatings Technology, 2011, 206(2/3): 395−404.

[11] DONG H, BELL T. Enhanced wear resistance of titanium surfaces by a new thermal oxidation treatment[J]. Wear, 2000, 238(2): 131−137.

[12] WANG S, LIAO Z H, LIU Y H, et al. Influence of thermal oxidation temperature on the microstructural and tribological behavior of Ti6Al4V alloy[J]. Surface and Coatings Technology, 2014, 240: 470−477.

[13] DAI J J, ZHU J Y, CHEN C Z, et al. High temperature oxidation behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: A review[J]. Journal of Alloys and Compounds, 2016, 685: 784−798.

[14] ANIOŁEK K, KUPKA M, BARYLSKI A. Sliding wear resistance of oxide layers formed on a titanium surface during thermal oxidation[J]. Wear, 2016, 356–357: 23–29.

[15] BISWAS A, MAJUMDAR J D. Surface characterization and mechanical property evaluation of thermally oxidized Ti-6Al-4V[J]. Materials Characterization, 2009, 60(6): 513−518.

[16] GULERYUZ H, CIMENOGLU H. Surface modification of a Ti–6Al–4V alloy by thermal oxidation[J]. Surface and Coatings Technology, 2005, 192(2/3): 164−170.

[17] KUMAR S, NARAYANAN T S N S, RAMAN S G S, et al. Thermal oxidation ofCP Ti — An electrochemical and structural characterization[J]. Materials Characterization, 2010, 61(6): 589−597.

[18] ZHANG Z X, DONG H, BELL T. Role of gold in high temperature oxidation of titanium alloy[J]. Surface Engineering, 2005, 21(1): 76−79.

[19] ZHANG Z X, ZHANG Y J, LI X Y, et al. An enhanced ceramic conversion treatment of Ti6Al4V alloy surface by a pre-deposited thin gold layer[J]. Journal of Alloys and Compounds, 2020, 844: 155867.

[20] BLOYCE A, QI P Y, DONG H, et al. Surface modification of titanium alloys for combined improvements in corrosion and wear resistance[J]. Surface and Coatings Technology, 1998, 107(2-3): 125−132.

tag標簽:鈦合金,Ti6Al4V鈦合金