發(fā)布日期:2022-5-23 15:13:47

鈦及鈦合金具有強度高、密度小、耐腐蝕等優(yōu)點,因此被廣泛應(yīng)用于航空航天、海軍裝備、船舶、海洋資源開發(fā)和石油化工等領(lǐng)域。目前,鈦及鈦合金的加工方法主要為機械加工,與傳統(tǒng)的金屬材料相比,鈦及鈦合金的機械加工性能較差,如導(dǎo)熱系數(shù)低導(dǎo)致磨削溫度高,磨削比很低,彈性模量低,化學(xué)活化性強,表面質(zhì)量不易保證,容易出現(xiàn)零件變形、應(yīng)力集中,無法保證尺寸要求等,機械加工性能較差是長期以來困擾鈦合金加工的主要問題之一。

化學(xué)銑切是一種腐蝕加工方法,它依靠化學(xué)溶液腐蝕溶解金屬表面實現(xiàn)加工目的,為飛機及船舶用鈦合金結(jié)構(gòu)和零件的加工及維修提供了一種有效的方法。也有研究者采用化學(xué)銑切來減輕發(fā)動機鈦合金葉片、機匣等結(jié)構(gòu)件的質(zhì)量。

從19世紀(jì)60年代開始,前蘇聯(lián)、美國、法國和英國等國家陸續(xù)開展了鈦及鈦合金化學(xué)銑切加工、維修研究。1978年,COGGINS等公開了一種由氫氟酸、硝酸、羧酸衍生物及苯甲酸鈉組成的鈦合金化學(xué)銑切的加工溶液(化學(xué)銑切液),用該溶液進(jìn)行化學(xué)銑切時,吸氫量很少且銑切均勻。在早期鈦及鈦合金化學(xué)銑切加工中,常采用HN03-H2Cr04型化學(xué)銑切液[13],后來采用HFH2Cr04型化學(xué)銑切液,但是由于H2Cr04具有成本高、污染嚴(yán)重、加工件易產(chǎn)生氫脆等缺點,逐漸被棄用。國內(nèi)研究人員開發(fā)了HF型化學(xué)銑切液,該化學(xué)銑切液適用于加工過程中含氫量幾乎不發(fā)生明顯變化的金屬材料,如商業(yè)用純鈦、Ti-25Cu等。HF-HN03型化學(xué)銑切液是目前應(yīng)用比較普遍的化學(xué)銑切液,硝酸HN03作為化學(xué)銑切中的氧化劑,在提高金屬表面光亮度的同時,也能避免氫脆。

1、鈦及鈦合金的化學(xué)銑切

1.1化學(xué)銑切液成分與作用鈦合金化學(xué)銑切液主要由腐蝕劑、氧化劑、添加劑、緩蝕劑和表面活性劑等組成。以常用的HFHN03型化學(xué)銑切液為例進(jìn)行說明:由于鈦及鈦合金與空氣接觸會生成具有良好耐腐蝕性能的氧化層,故以具有強腐蝕性的HF為腐蝕劑;HN03作為氧化劑可氧化氫氣,防止氫脆對基體造成傷害,同時可以減低化學(xué)銑切面的表面粗糙度。

1.1.1添加劑

在鈦合金化學(xué)銑切過程中,除了必要的腐蝕劑和氧化劑之外,還需要添加必要的添加劑。添加劑可以起到降低鈦合金的吸氫量、提高化學(xué)銑切表面質(zhì)量、抑制有毒氣體等作用。如化學(xué)銑切過程中會產(chǎn)生有毒的氮氧化物氣體,一般要添加酰胺類化合物如尿素,尿素與氮氧化物反應(yīng),使氮氧化物分解成無毒的氮氣和二氧化碳。添加劑應(yīng)不影響基材的力學(xué)性能,也不與化學(xué)銑切液中其他成分反應(yīng)。

1.1.2緩蝕劑

具有一定黏度的緩蝕劑溶于化學(xué)銑切液后可以降低溶液中離子的擴散速率,使得化學(xué)銑切表面反應(yīng)更加均勻,從而提高表面的平整度。化學(xué)銑切液

中常用的緩蝕劑有磷酸二氫鈉、磷酸氫鈉、磷酸鈉、偏磷酸鈉、多聚磷酸鈉、六氟磷酸銨、六次甲基四胺、苯甲酸、三羥基苯甲酸、硫脲、吖啶、吡啶、糠醛等,可使用一種或同時使用多種。

1.1.3表面活性劑

表面活性劑的添加,能夠降低反應(yīng)界面張力,使化學(xué)銑切液與基體表面充分潤濕,從而增大反應(yīng)面積,提高腐蝕速率;同時,由于基體與化學(xué)銑切液充分接觸,基體反應(yīng)面產(chǎn)生的氣體可以呈小氣泡狀排出,提高化學(xué)銑切面的表面粗糙度。化學(xué)銑切中的表面活性劑有苯甲酸鈉、直鏈烷基苯磺酸鈉、十二垸基硫酸鈉、十二烷基磺酸鈉、二辛基琥珀酸磺酸鈉、甘膽酸鈉、十二烷基苯磺酸、十二烷基苯磺酸鈉、硬脂酸、硬脂酸鈉、烷基醇酰胺、脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚,可使用一種或同時使用多種。

1.2化學(xué)銑切的機理

鈦合金中不同的合金成分和組成相在腐蝕加工過程中有不同的溶解行為,因此鈦合金表面各區(qū)域出現(xiàn)腐蝕差異。LIM等在化學(xué)銑切溶液中對經(jīng)過不同退火處理的α+β鈦合金進(jìn)行腐蝕,研究了鈦合金表面微觀結(jié)構(gòu)。結(jié)果發(fā)現(xiàn),在腐蝕過程中,形成了以β相為陰極、α相為陽極的微電池,α相優(yōu)先溶解,腐蝕以局部溶解的方式進(jìn)行。

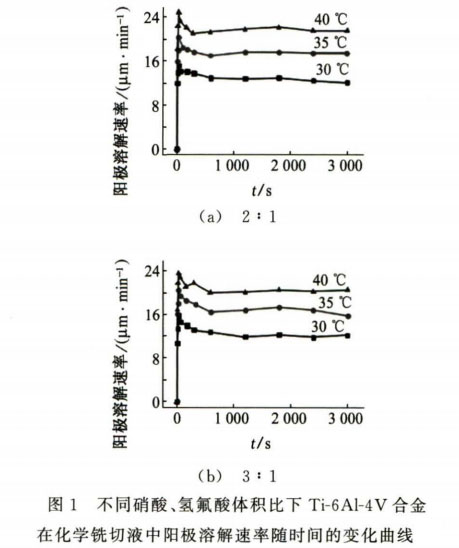

現(xiàn)階段,關(guān)于鈦合金化學(xué)銑切加工機理的研究主要集中在鈦合金化學(xué)銑切過程中的擴散行為以及微觀區(qū)部溶解行為方面。林翠等通過在不同成分和溫度Ti-6A1-4V鈦合金化學(xué)銑切液中測得的電位-時間曲線和極化曲線,分析了化學(xué)銑切過程的動力學(xué)規(guī)律。結(jié)果表明:鈦合金的化學(xué)銑切是一個不斷重復(fù)“浸蝕-溶解-鈍化”的過程。在硝酸、氫氟酸體積比為2:1、3:1情況下,由陽極溶解速率隨時間的變化曲線可知(如圖1所示),在不同溫度的腐蝕初期,腐蝕速率均快速上升,這是由于鈦合金表面氧化膜在氫氟酸的強還原性作用下快速溶解;之后腐蝕進(jìn)人平穩(wěn)階段,在該階段去除氧化膜后的基體與硝酸直接接觸生成耐蝕性較強的鈍化膜,同時鈍化膜會被氫氟酸破壞,鈍化膜的生成和破環(huán)達(dá)到動態(tài)平衡,所以腐蝕速率也趨于平緩。

1.3化學(xué)銑切工藝流程

化學(xué)銑切的工藝流程為預(yù)處理—>水洗—>干燥—>涂保護涂層—>刻型—>裝掛—>化學(xué)銑切—>水洗—>干燥—>去保護膠—>質(zhì)量檢查。

1.3.1預(yù)處理

化學(xué)銑切的預(yù)處理包括零件表面除油、吹砂和預(yù)腐蝕等。零件表面油污去除不干凈,易出現(xiàn)腐蝕不均勻,甚至出現(xiàn)局部過腐蝕。常用的鈦合金化學(xué)鐵切除油方法為有機溶劑除油和化學(xué)除油。如果零件表面存在氧化皮或其他雜質(zhì),通過吹砂或預(yù)腐蝕可以提高保護涂層與零件基體的結(jié)合力。鈦合金預(yù)腐蝕一般選用含有硝酸和氫氟酸的混合溶液。

1.3.2涂保護涂層

在化學(xué)銑切過程中,為保證工件上不需加工的部分不被腐蝕,采用涂保護涂層的方式對該部分進(jìn)行臨時性保護。這種保護涂層是一種可剝性涂層,

且涂層均勻,厚度一般在250〜300pm。保護涂層的涂覆方式有噴涂、刷涂、浸涂三種,按零件結(jié)構(gòu)的復(fù)雜程度、尺寸大小等選用合適的涂覆方法。

化學(xué)銑切用可剝性涂層多為國外進(jìn)口。國內(nèi)也開始研制這種保護涂層。如李清材等制備了一種新型化學(xué)銑切用可剝性保護涂料,該涂層平整均勻,不僅具有較好的附著力及良好的力學(xué)性能,還具有使用方便、耐腐蝕,易于手動剝離等特點。

1.3.3刻型

鈦合金工件在化學(xué)銑切前,必須先去除銑切部分的防護層,該過程稱為刻型。傳統(tǒng)的手工刻型效率低、協(xié)調(diào)關(guān)系復(fù)雜、準(zhǔn)確性差,很難保證精度。孫新等采用激光刻型技術(shù)對鈦合金工件進(jìn)行刻型,該技術(shù)可根據(jù)涂層的厚度,調(diào)整激光刻型參數(shù),精確有效地去除防護層。

1.3.4裝掛

在化學(xué)銑切過程中會產(chǎn)生大量的氣體和熱量,如不及時排除這些氣體和熱量,將影響化學(xué)銑切速率和工件表面的均勻性等。在化學(xué)銑切過程中,如果工件靜止不動,化學(xué)銑切后其表面會出現(xiàn)明顯的氣流沖刷痕跡。為了消除此流痕,通常采用攪拌溶液的辦法,但對于形狀復(fù)雜工件特別是大工件,單純的攪拌無法保證工件各個方向的均勻性,因此還需設(shè)計專用的裝置,使工件在溶液中轉(zhuǎn)動,且定期變換方向,避免由于工件形狀帶來的遮擋,這個工藝過程稱之為裝掛。

1.3.5化學(xué)銑切

將經(jīng)過上述處理的工件放人化學(xué)銑切液中,除去金屬材料,直至厚度達(dá)到要求為止。在化學(xué)銑切過程中,需要對溶液進(jìn)行攪拌,以消除工件與化學(xué)銑切液反應(yīng)產(chǎn)生的氣體對工件造成沖刷從而產(chǎn)生不均勻的流痕。化學(xué)銑切后工件需在冷水槽中徹底清洗,去除表面殘留的酸堿液。

2、化學(xué)銑切的影響因素

2.1材料狀態(tài)

材料狀態(tài)對鈦及鈦合金化學(xué)銑切的影響體現(xiàn)在材料的冶金狀態(tài)、冷作硬化和表面粗超度等方面。

鈦及鈦合金的冶金狀態(tài)對化學(xué)銑切有一定影響。通常情況下,與鑄造態(tài)零件比,鍛壓、擠壓、乳制態(tài)零件的表面更致密、更均勻,經(jīng)化學(xué)銑切后鈦及鈦合金的表面粗糙度低、光亮度高。

如果冷作硬化后未消除零件內(nèi)應(yīng)力,材料腐蝕的傾向會增加。因此,在化學(xué)銑切前應(yīng)對冷作硬化零件進(jìn)行應(yīng)力消除。

在其他條件相同的情況下,鈦及鈦合金零件基體材料的表面粗糙度越低,化學(xué)銑切速率越快,且化學(xué)銑切后零件的表面粗糙度也越低。

2.2化學(xué)銑切液溫度

化學(xué)銑切過程中,鈦及鈦合金與酸的反應(yīng)是放熱反應(yīng),其速率與溫度成正比關(guān)系。但溫度高于46℃后,氫氟酸大量揮發(fā),易對人員造成傷害,且氫氟酸揮發(fā)會導(dǎo)致化學(xué)銑切液成分改變,降低化學(xué)銑切液的使用壽命,同時過高的溫度易導(dǎo)致保護涂層起泡失效,因此最合適的溫度范圍為25〜30℃。

2.3攪拌速率

在化學(xué)銑切過程中需進(jìn)行攪拌,以保證化學(xué)銑切液與金屬表面接觸充分和反應(yīng)均勻。一般來講,攪拌速率對金屬表面粗糙度無明顯影響,但與化學(xué)銑切速率成正比關(guān)系。當(dāng)化學(xué)銑切速率過快時,與化學(xué)銑切面各部分接觸的化學(xué)銑切液的流速不同,導(dǎo)致工件的均勻性變差。所以攪拌速率一般選擇150〜200r/min。

2.4HF含量

鈦及鈦合金對氫非常敏感,隨著化學(xué)銑切的不斷進(jìn)行,反應(yīng)生成的氫氣不斷增加,導(dǎo)致反應(yīng)面的吸氫量不斷增加。氫是一項必須嚴(yán)格控制的指標(biāo)。一般來講,鈦及鈦合金中氫含量一般不得高于0.0125%〜0.015%(質(zhì)量分?jǐn)?shù)),否則會在組織上析出氫化物,出現(xiàn)明顯的氫脆現(xiàn)象。為了避免這種現(xiàn)象,可通過添加抑制劑來抑制酸洗過程中產(chǎn)生混合物,從而減少氫含量,改善表面特性。為避免出現(xiàn)氫脆現(xiàn)象,現(xiàn)有化學(xué)銑切工藝的銑切深度一般不超過2mm。李慶春對丁八12鈦合金進(jìn)行了銑切深度大于2mm的化學(xué)銑切,結(jié)果發(fā)現(xiàn):當(dāng)化學(xué)銑切深度達(dá)到2.4mm時,含氫量有所增加,但未出現(xiàn)氫脆現(xiàn)象,當(dāng)化學(xué)銑切深度超過5mm時,增氫量約為50X1(T6%(體積分?jǐn)?shù))。

2.5化學(xué)銑切過程的綜合評定

鈦及鈦合金化學(xué)銑切過程是可控制過程[26],為了精準(zhǔn)控制鈦及鈦合金化學(xué)銑切深度和化學(xué)銑切質(zhì)量,需綜合考慮溫度、化學(xué)銑切液配比、攪拌等因素。林翠等「《利用正交試驗法,得出HF是影響腐蝕加工速率的主要因素,HN03是影響表面粗糙度的主要原因,而添加劑同樣對腐蝕加工的表面具有較大影響。

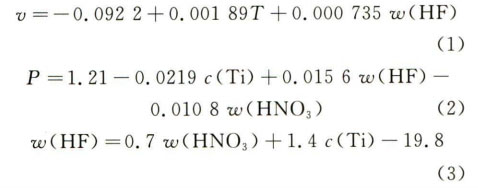

鈦及鈦合金化學(xué)銑切受多因素混合影響。多數(shù)研究以單一因素作為變量來確定其影響,而沒有考慮到各個因素之間的交叉影響。薛露平等采用均勻設(shè)計的試驗方法,以化學(xué)銑切的4個因素(溫度、鈦離子含量、HF含量、HN03含量)作為影響因子,利用Minitab軟件得到銑切速率和浸蝕比與4個因素的回歸方程,如式(1)〜(3)所示,確定了各個因素混合影響程度。

式中巧為銑切速率;了為熱力學(xué)溫度;p 為浸蝕比;c (Ti)為鈦離子濃度;w (HF)為 H F 質(zhì)量分?jǐn)?shù); w(HON3)為 HN03 質(zhì)量分?jǐn)?shù)。

2.6化學(xué)銑切對基體中應(yīng)力的影響

雖然化學(xué)銑切不會使零件產(chǎn)生變形,但化學(xué)反應(yīng)具有各向同性,在保護涂層保護下,鈦及鈦合金沿水平方向會不斷被浸蝕,邊緣形成尖邊,隨著化學(xué)銑切深度的增加,其尖邊會變得越來越鋒利,造成應(yīng)力過于集中,如圖2所示。去除尖邊的方法主要有機械振動法和二次化學(xué)銑切法。機械振動法利用三次元振動原理,在特殊裝備上使零件與磨削介質(zhì)相互摩擦,達(dá)到去除尖邊的目的。王輝等利用氫氟酸、硝酸等配成腐蝕液,對尖邊進(jìn)行二次化學(xué)銑切,該方法具有高效、低成本、尖邊去除穩(wěn)定等優(yōu)點,但同時會導(dǎo)致尺寸的耗損。

3、結(jié)束語

鈦及鈦合金化學(xué)銑切作為可控制的加工技術(shù),不僅在鈦合金減質(zhì)和成形方面具有絕對的優(yōu)勢,還可以加工和維修一些輪廓外形復(fù)雜的鈦合金零部件。另外,化學(xué)銑切還可以去除鈦合金鍛件、鑄件等零件表面的油污和氧化皮等,避免了機械加工帶來的刀具磨損、切削應(yīng)力、變形等危害,廣泛應(yīng)用于航天、海工、醫(yī)療器械等領(lǐng)域。

近幾十年來,鈦及鈦合金化學(xué)銑切加工得到了很大發(fā)展,但在以下方面還有待加強。

(1)由于鈦及鈦合金還沒有形成完整的體系,現(xiàn)行的化學(xué)銑切研究往往只針對單個鈦合金,并不能完全體現(xiàn)鈦合金整個體系的化學(xué)銑切特征。

(2)鈦合金化學(xué)銑切廢液具有很強的污染性,為了降低污染,可以選取含氟化合物、氟硅酸等物質(zhì)來代替氫氟酸。

(3)目前對化學(xué)銑切工藝的研究,大多考慮單因素的影響,割裂了溫度、化學(xué)銑切液成分等影響因素之間的相互作用,且缺乏完整的評價體系。

tag標(biāo)簽:鈦合金工藝,鈦合金銑切技術(shù)