發布日期:2022-12-31 16:37:47

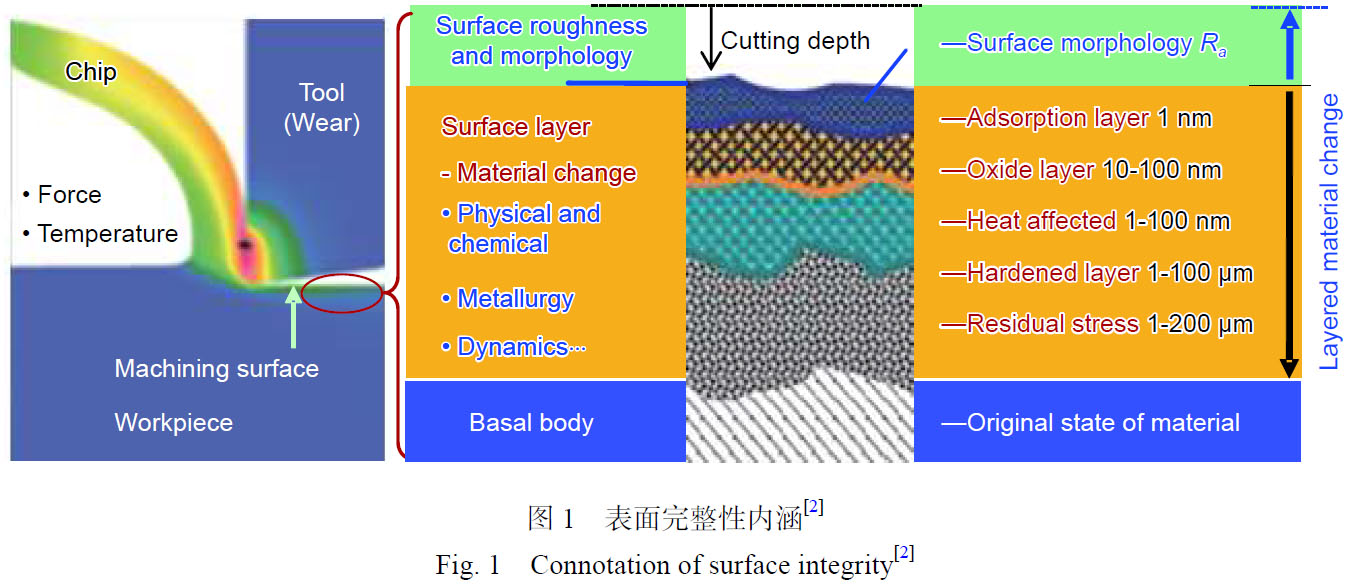

航空發動機作為飛機的心臟,直接影響著飛機的性能、可靠性和經濟性,是一個國家科技、工業和國防實力的重要體現。現有航空發動機多采用高強度合金作為其主體結構和主承力構件,其服役能力的強弱取決于加工質量。表面完整性已經發展為描述、評價和控制零件加工過程在其加工表面和表層內可能產生的各種表面狀態變化及其對該表面工作性能影響的技術指標[1]。表面完整性是制造加工過程中構件表面和表層材料可能產生的各種改變及其對構件服役性能影響的總體描述和控制,主要包含表面形貌變化和表層材質變化(如圖1所示[2])。表面形貌變化主要包括表面粗糙度、表面形貌/紋理、刀紋方向和裂紋、劃傷、雜質等宏觀缺陷;表層材質變化特征主要包括顯微結構變化、再結晶、晶間腐蝕、熱影響區、顯微裂紋、硬度變化、塑性變形、殘余應力等[3]。粗糙表面或機械加工引起的刀痕、缺陷等因素會引起很高的表面應力集中,造成工作載荷應力峰值高,直接成為疲勞源;潛伏在亞表層的微結構和微力學的損傷缺陷將急劇加速疲勞裂紋的萌生和擴展,加速疲勞失效;殘余壓應力可以抑制疲勞裂紋的萌生而延長疲勞壽命;提高表面顯微硬度值亦會抑制疲勞裂紋的萌生,但是會加速疲勞裂紋的擴展。可見,疲勞壽命主要依賴于殘余應力和表層微觀結構,殘余應力松弛嚴重時表層組織晶粒細化對疲勞壽命影響占主導。

鈦合金作為一種高強度合金,具有質量輕、強度高、耐高溫、抗疲勞等優異性能,是制造航空航天、國防等領域的重大裝備與新型戰略武器中關鍵構件的重要金屬材料,特別是飛機的骨架、蒙皮、緊固件、起落架以及風扇/壓氣機轉子葉片、輪盤和整體葉盤、齒輪、機匣等轉動、傳動和主承力件等。在商用航空發動機和軍用航空發動機中鈦合金的含量分別占到其質量的30%~40%[4]。鈦合金材料加工過程中切削力大、溫度高,導致刀具磨損快、加工過程時變性增強,雖然保證了構件的尺寸和形位精度滿足設計要求,但是工件表面會出現加工刀痕、棱邊損傷、表面微裂紋、加工硬化、組織損傷等表面完整性問題。因此,有必要對鈦合金切削加工中工藝條件對切削力、切削溫度的影響規律,以及切削力和切削溫度建模預測;根據不同加工條件下產生的表面粗糙度和形貌、殘余應力場、顯微硬度場、微觀組織變化等方面,探究熱力耦合作用對表面完整性形成的影響機制,為完成表面完整性預測,實現表面完整性精準控制,滿足長壽命和高可靠的服役性能要求提供理論支撐。

1 、表面完整性形成機制

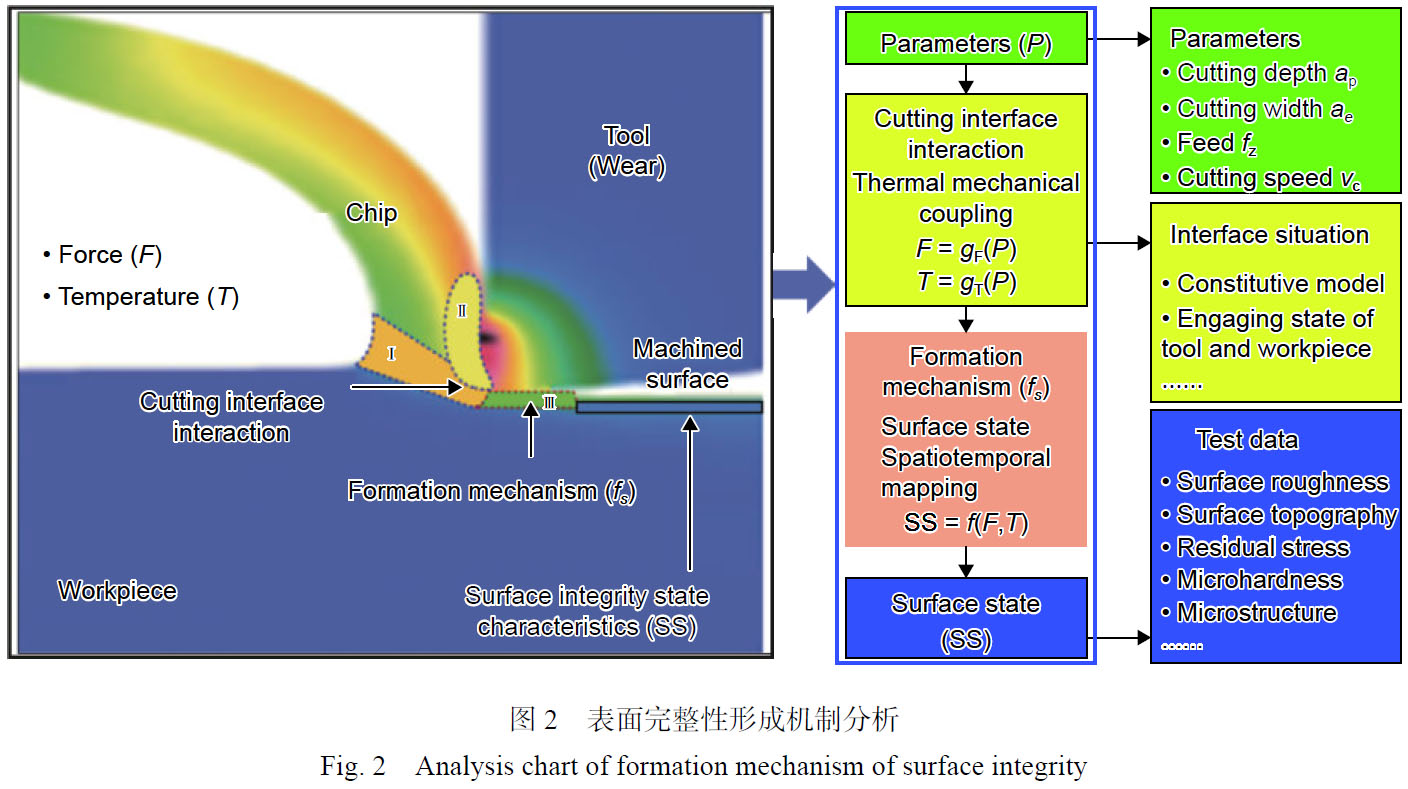

表面完整性形成機制就是描述給定切削工藝因子與切削加工過程中的切削力和溫度,及最終產生的表面完整性狀態特征之間的關系及其影響機制。如圖2 所示,表面完整性形成過程主要包括兩個階段:第一階段為不同工藝因子下,產生不同的切削力F = gF(P)和切削溫度T = gT(P);第二階段為不同熱力耦合作用下產生不同的表面完整性狀態特征SS = f(F,T)。在表面完整性形成過程中,切削界面熱力耦合作用不僅受工藝參數、刀具條件、潤滑方式的影響,還受材料性能、刀具-工件嚙合狀態、輸出響應信號監測等界面復雜工況的影響。切削加工過程中的熱力耦合作用使得材料分別在變形區Ⅰ、Ⅱ、Ⅲ內產生應力、應變,從而使工件表層及亞表層組織、成分、力學性能發生變化,未得到釋放的切削力和切削溫度轉變為變形能使工件表面產生大塑性變形,同時伴隨著工件表面不均勻的應力和變形,構成了殘余變形區,殘余變形區的變形儲存能是加工表面微觀組織、加工硬化、殘余應力形成的能量來源。

2 、切削力與切削溫度

2.1 切削力

切削力來源主要有兩個方面:一是切削層金屬、切屑和工件表層金屬的彈性變形、塑性變形所產生的抗力;二是刀具與切屑、工件表層材料之間產生的摩擦阻力。其作為材料加工過程中重要的過程變量,對界面狀態的控制和表面完整性特征的預測有指導作用。切削力的建模主要包括經驗模型、解析模型、有限元模型和智能模型。經驗模型通常采用擬合方法建立切削力與工藝因子之間的關系模型,進而估計平均切削力。以Budak[5] 和Wan 等[6] 為代表的大量學者通過對實驗數據進行分析分別建立了多項式、指數函數等不同形式的切削力預測模型。Wang 等[7] 依據刀具-工件嚙合計算模型,提出球頭銑刀切削力系數辨識方法,用此方法預測得到TC4 鈦合金矩形工件和曲面加工的銑削力相對誤差均小于15%。解析法是根據切削加工中不同階段刀具和工件之間的接觸狀態(剪切、摩擦)、切屑產生機理,基于數學方法將切削刃離散成一系列微元,再將微元進行疊加對切削過程

進行力學分析,計算摩擦力系數、剪切力系數與刃口力系數,建立切削力預測模型。Oxley[8] 基于切削滑移線場的分析,提出了平行面剪切區切削模型,建立了考慮材料加工硬化的切削力預測模型。

Hendriko 等[9] 基于剪切效應和犁耕產生的邊緣效應,建立以切削面積和邊緣接觸長度為變量的切削力解析模型。Armarego 等[10] 假設直角與斜角切削中的切屑長度比相同,利用幾何變換法得到斜角切削切削力系數。解析模型雖然能在理論上對切削過程進行表述,但形式復雜、難于求解。隨著切削技術的進步和切削材料的多樣化,有限元模擬仿真 被用于分析研究切屑形成過程、應力以及應變的變化。呂楊[11] 根據加工生產實際建立刀尖圓弧半徑和已加工表面工件回彈的非自由切削三維幾何模型,通過三維仿真分析了切削用量、刀具磨損、刀具材料對切削力的影響, 采用回歸分析法建立TC4 鈦合金的切削力經驗預測模型。Ali 等[12] 對比分析不同商業軟件對Ti6Al4V 鈦合金切削力與實測結果,表明ABAQUS 預測準確度最高(精確度可達97%),其次為Deform,最后為AdvantEdge(最小誤差大于30%)。智能模型是依據切削加工測試數據,采用數學優化算法建立學習進化機制完成切削力預測。王剛等[13] 采用不同優化算法進行TC18 鈦合金的銑削力預測,指出線性回歸分析的最大誤差接近50%;梯度下降法的最大預測誤差為22%;改進的粒子群算法對其預測準確性最高,最大誤差僅為19.97%。

在工藝參數對切削力的影響方面,Shi 等[14] 分析得到鈦合金TC21 銑削力隨著工藝強度的增加而增加,切削力對進給量f 和切削寬度ae 增幅的變化敏感性大于切削速度vc 和切削深度ap。Niu 等[15]在鈦合金TC6 銑削實驗中得到切削力隨著切削速度的加快而增加,切削速度在50~80 m/min 范圍內,進給速度的增加對切削合力起關鍵作用。切削速度在80~140 m/min 范圍內,切削速度對切削合力的提高起主要作用。通過對硬質合金刀具銑削鈦合金TC18 的切削力進行深入研究,Zhang 等[16]分析得到切削力的變化與切削速度、切削寬度成正比,與切削速度的變化成反比。文獻[17] 則認為,切削加工中切削深度對TC18 鈦合金銑削力的影響最大。針對鈦合金Ti6Al4V 銑削,Wang 等[18] 指出進給量從0.05 mm/z 增加至0.1 mm/z,最大切削力從1011 N 增加至1233 N;切削寬度從0.5 mm 增加到1 mm,最大切削力從810 N 增加至1011 N。在大切深(ap = 5 mm)情況下,切削力隨進給量的平均增長速率為22%。鑒于切削力隨工藝參數的變化趨勢不一致,學者對參數區間進行分段分析,Wu 等[19] 通過鈦合金Ti6Al4V 高速銑削實驗得到切削力隨著進給量的增加而增大,當進給量超過0.08 mm/z 時,增大趨勢更加顯著;當切削速度大于300 m/min 時,切削力隨著切削速度的增加而減小。鑒于此,隨后,Krishnaraj 等[20] 通過實驗數據分析進行了切削深度對鈦合金Ti6Al4V 切削力影響的更深入研究,得到切削力的變化與切削加工參數范圍有關系,指出:進給量為0.075 mm/z,切削深度在0.6~0.8 mm 變化,切削速度的增加會使切削力增加兩倍以上;切削深度在0.8~0.9 mm,切削力隨著切削速度的增幅減小;切削深度在0.9~1.0 mm,切削力隨著切削速度的加快而減小。隨著進給速度的增加,切削力的增長幅度逐漸減小,在800 mm/min 左右趨于穩定。

徐九華等[21-22] 通過實驗分析發現TA15 鈦合金的切削力在50~300 N 之間。當vc < 100 m/min,切削力隨著切削速度的提高出現小幅上升;當vc =100~300 m/min,切削力隨著切削速度的增加變化不大;當vc > 300 m/min 時,切削力隨著切削速度的增大呈緩慢下降趨勢。這主要是因為切削速度對切削力的影響是應變強化和高溫軟化相抗衡的過 程。低速范圍內,應變和應變率強化作用大于切削溫度產生的熱軟化作用,導致切削力增大;中等切削速度下,應變和應變率強化對切削力的正影響作用與剪切角的增大以及熱軟化對切削力的負影響作用相平衡,切削力基本保持不變;切削速度超過300 m/min 時,熱軟化作用占主導地位,導致刀具與工件間的摩擦因數降低、變形系數減小,即剪切變 形區附近的鈦合金晶粒在剪切面上的變形將變得更容易,最終表現為切削力的下降。但是,文獻[23]利用硬質合金刀具進行TA15 鈦合金銑削實驗時得到不一致的變化規律。當切削速度大于300 m/min,隨著速度的增加切削力成增大趨勢,這可能是由于速度大于300 m/min 時切削溫度迅速升高,而硬質合金刀具比 PCD 刀具具有更差的導熱性,這直接 導致刀具磨損加劇,引起切削力上升。

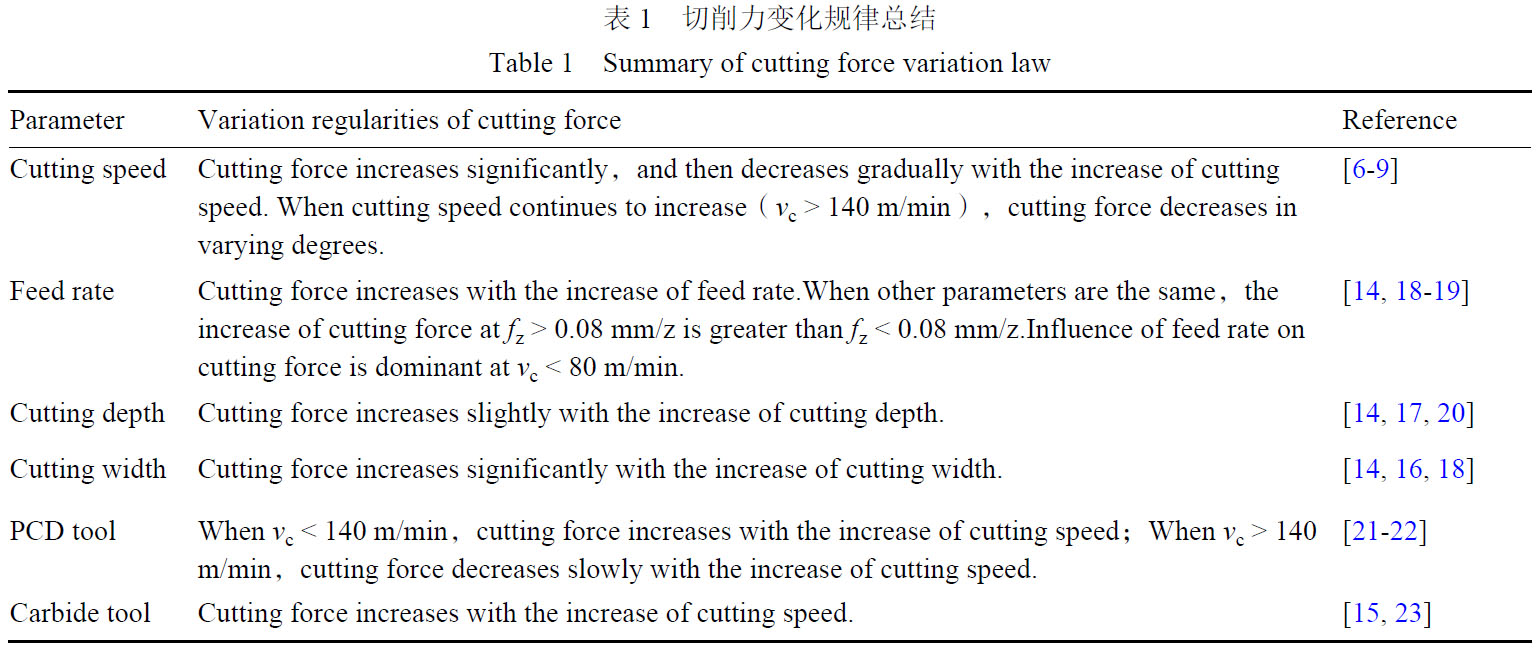

根據上述分析可知,切削力的變化與工件材料、刀具、工藝參數等因素息息相關,其變化規律總結如表1 所示。切削力對工藝參數的敏感性依次為切削深度、進給量、切削寬度和切削速度。切削力隨著切削深度、進給量、切削寬度的增大而增加;在較低的切削速度(vc = 50~140 m/min)下,切削力隨著切削速度的增大而增大,這時進給量對切削力起主導作用;在較高切削速度下(vc > 140 m/min),切削速度對切削力起主要作用,切削力隨切削速度的增大趨勢逐漸減小;當切削速度繼續增加,切削力會出現不同程度的減小。

2.2 切削溫度

切削加工中大部分能量消耗被轉化為切削熱,一部分切削熱隨著切屑流散,另一部分則傳入刀具和工件。切削熱在切削加工區累積產生高溫對刀具壽命、工件表面狀態造成不利影響,實現切削溫度的精準預測是調整過程狀態、控制加工質量的有效措施。目前切削溫度預測建模方法主要有解析法、模擬仿真法、經驗模型。Komanduri 等[24] 基于移動熱源法提出將切削區溫度分為剪切面熱源和刀具-切屑接觸面熱源的疊加,建立了切削區域溫度解析預測模型。Huang 等[25] 將刀具-切屑接觸面視為若干個離散點,基于Blok 滑移接觸系統熱量分配準則計算每個離散點的熱量分配系數,分析了不均勻熱量分配對溫度分布的影響。他們還通過移動熱源在半無限介質中移動的溫度解沿剪切面長度方向進行積分,建立剪切面熱源作用下切削溫度解析預測模型。為了減少計算難度,有限元模擬仿真被廣泛用于切削溫度研究。Glänzel 等[26] 通過有限元仿真軟件模擬了加工過程中切屑的產生過程,推導出刀具和切屑接觸面以及刀具和工件接觸面的熱流,在考慮熱傳遞的基礎上,對切削過程中的溫度場進行了仿真。Pittalà等[27] 通過優化切削溫度預測值與實驗值之間的誤差對Johnson-Cook 本構模型進行了標定,利用該模型建立了Ti6Al4V 鈦合金銑削過程的有限元仿真模型,實現對工件表面溫度的準確預測。Yan 等[28] 借助模擬仿真分析了加工界面溫度變化。可以發現,高溫區域出現在刀具-切屑接觸區域,最高溫度出現在接觸面附近。

主要原因是在切屑形成過程中,大部分變形能首先在切屑中轉化為熱量,通過熱傳導在切屑、工件和刀具中消散。隨著切削過程的繼續,刀具前刀面和切屑之間的摩擦加劇,刀具前刀面承受更大壓力,產生更多的熱量。解析法和模擬仿真法的準確性都需要通過半人工熱電偶法和熱像儀測試法進行實驗驗證。Tan 等[29] 借助熱像儀觀測Ti6Al4V 鈦合金銑削過程切削溫度變化,發現切削溫度在12 s后達到穩定狀態。Sun 等[30] 利用半人工熱電偶測試Ti6Al4V 鈦合金銑削溫度,分析了銑削參數對溫度場的影響規律,建立了銑削溫度經驗預測模型。研究表明,當切削溫度超過500 ℃ 時,由于鈦合金材料和刀具材料化學親和力提高,兩種材料發生粘接黏附效應增加,從而降低加工質量[31]。文獻[32] 指出TiAlN 涂層刀具切削鈦合金的最高溫度為669.1 ℃,非涂層刀具切削的最高溫度為629.2 ℃,類金剛石(DLC)涂層刀具切削的最高溫度為492.0 ℃,TiCN 涂層刀具切削的最高溫度為471.5 ℃。DLC和TiCN 涂層刀具的溫度低于TiAIN 涂層刀和非涂層刀具的溫度,這是因為DLC 涂層(μ = 0.1)和TiCN 涂層( μ = 0.3)的摩擦因數低于TiAIN 涂層(μ = 0.5),切屑與工具表面之間因摩擦產生的熱量較小。此外,TiAlN 涂層具有與鈦合金相似的化學成分,這兩種材料之間很容易發生黏附,增加切削溫度。

由于鈦合金的導熱系數很低,僅為普通金屬的1/8,是不銹鋼的一半,導致其加工過程中散熱不佳。近年來學者提出用改變冷卻方式的技術降低鈦合金切削溫度,眾多研究結果均表明此方法可以明顯改善鈦合金切削加工性能。Song 等[33] 分析了四種不同冷卻方式下的鈦合金Ti6Al4V 切削溫度,干切削條件下切削溫度可達390 ℃, 微量潤滑(MQL)條件下切削溫度為360 ℃,低溫(Cryo)環境下切削溫度為330 ℃,低溫微量潤滑(CryoMQL)條件下切削溫度為310 ℃,相比于干切削,最高溫度降低80 ℃。

調節工藝參數是控制切削溫度的有效途徑,眾多學者通過不同實驗規劃分析了工藝參數對切削溫度變化的影響規律。Lin 等[34] 分析了Ti6Al4V 鈦合金銑削溫度變化,得到 vc = 40 m/min,ap = 0.08 mm條件下最大切削溫度和走刀距離之間的關系。切削加工早期,最高溫度急劇升高,在前進0.3 mm 后基本穩定于800 ℃。切削速度小于80 m/min 時, 切削溫度隨著切削速度的增加而增加;切削速度大于80 m/min,切削深度為0.04 mm 和0.08 mm 時,切削溫度基本穩定,并有緩慢下降趨勢。針對高速切削,Sulaiman 等[35] 研究發現隨著切削速度、進給量的提高,Ti6Al4V 鈦合金切削溫度急劇升高。因為提高切削速度會使摩擦因數升高,進給速度的提升增加切屑截面積,從而誘發摩擦因數增加,變形區溫度提高。當切削速度從300 m/min 增加至600 m/min,切削溫度升高17%;當進給速度從0.1 mm/rev 增加到0.25 mm/rev 時,切削溫度升高12%。這與文獻[36]~[40] 中分析得到的影響規律一致。此外,張洪山[41] 通過實驗研究表明,TC25 銑削溫度的變化與工藝參數成正比,對鈦合金切削溫度影響最顯著的因素是切削速度和進給量。然而,楊吟飛等[42] 采用不同刀片( M40、WSP45)進行Ti6Al4V鈦合金大進給銑削,發現切削溫度隨著每齒進給量的增加而增加,但是,當fz > 0.8 mm/z 時,M40 方形刀片的切削溫度增長幅度明顯減弱;當fz > 1.2 mm/z時,WSP45 三角形刀片的切削溫度在450 ℃ 左右波動。張建飛等[43] 通過實驗研究發現當刀尖圓角半徑r < 0.01 mm 時,刀具前角對切削溫度的影響可以忽略。但是,當刀尖圓角半徑r > 0.01 mm 時,刀具前角的增加導致切削層材料塑性變形增加,大量切削能耗轉化引起切削加工區溫度升高。

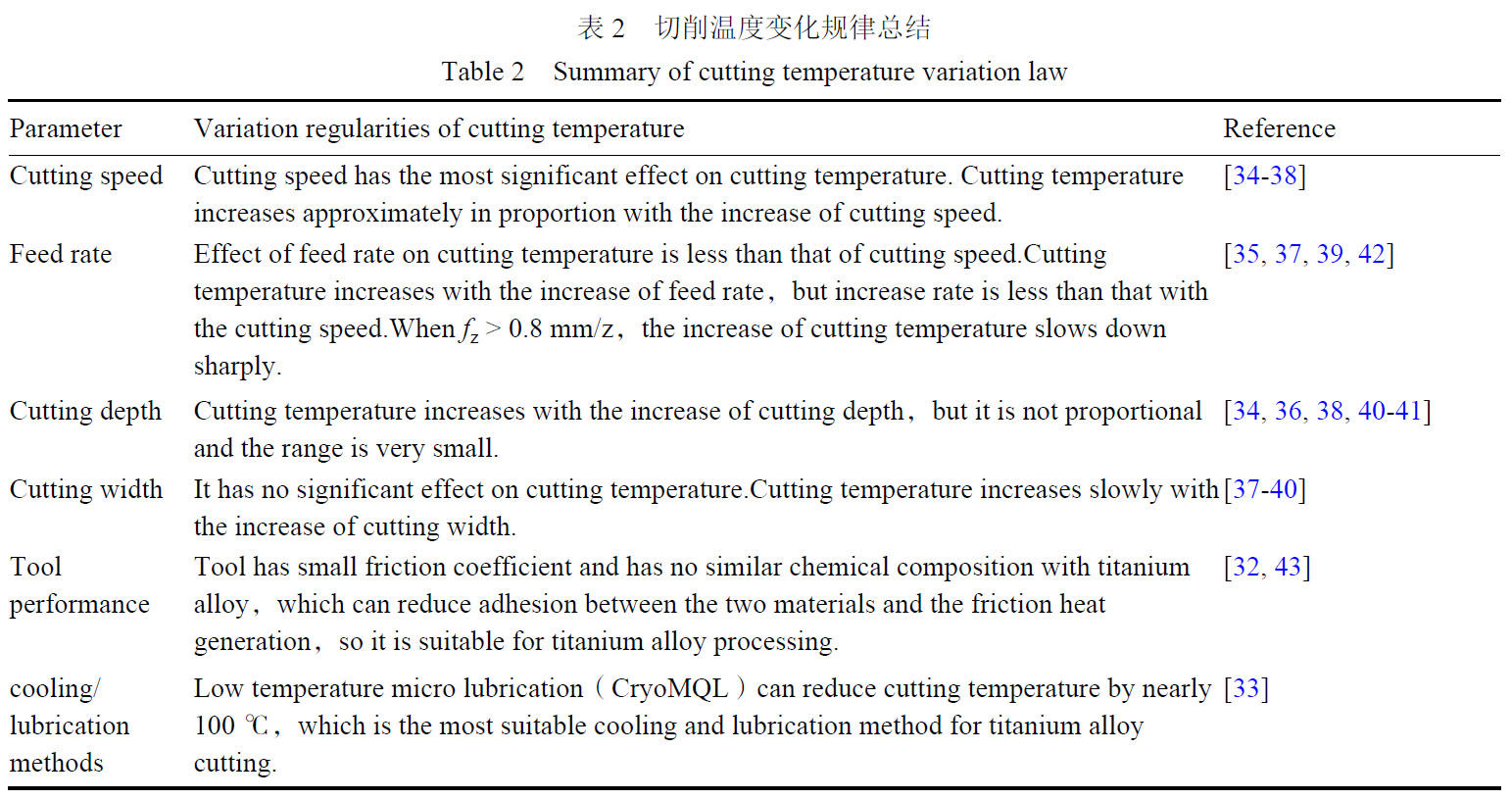

鈦合金切削加工中,工藝因子對切削溫度的影響規律如表2 所示。對鈦合金切削溫度影響最顯著的因素是切削速度和進給量,其次是切削深度,最后為切削寬度。切削溫度隨著切削速度、進給量、切削深度的增加而增大,隨著切削寬度的增加而略有減小。切削溫度會隨著刀具磨損量、刀具前角的增加而增大,TiCN 涂層刀具更適用于鈦合金切削,可以使切削溫度降低近25%。此外,低溫微量潤滑方式可以顯著降低切削溫度,是實現綠色切削、改善鈦合金散熱能力的有效途徑。

3 、表面完整性研究現狀

3.1 表面粗糙度和形貌

表面粗糙度和形貌主要是切削加工中材料的去除作用產生的,也是表征和評價表面完整性的重要指標,是刀具特征、加工工況、切削參數等因素綜合作用的結果。已有研究發現,進給量和切削速度是影響表面粗糙度的重要因素[18,44-45]。鈦合金Ti6Al4V 切削表面粗糙度隨著切削速度的增加先減小后增大,進給量越大,表面粗糙度越大[18,46]。

Hassanpour 等[47] 對鈦合金Ti6Al4V 高速銑削加工做了詳細的研究,分析得到表面粗糙度與切削速度成反比,與進給量成正比。固定進給量為0.04 mm/z,在低切削速度(150 m/min)下,表面出現凹坑、污點和撕裂;中等速度(300 m/min)下,缺陷數量減少;而在高速(450 m/min)下,加工表面均勻、光滑。針對材料Ti64, Che-Haron 等[48] 發現當進給量f =0.35 mm/r、切削深度ap = 2 mm 時,切削速度從45 m/min 逐漸增加到100 m/min,銑削表面粗糙度值隨著切削速度的增加而增加。在切削速度vc =40~160 m/min、進給量f = 0.1 mm/z、切削深度ap =1 mm 切削參數下也具有這種變化趨勢[44]。

為了探究工藝參數對表面粗糙度和形貌影響的顯著度,Yao 等[49] 和Liu 等[50] 經過實驗研究表明:TB6 銑削表面粗糙度受切削速度和進給速度影響顯著度大于切削深度和切削寬度。Yang 等[51] 通過實驗分析認為切削速度的增加導致粗糙度Ra 和Sa 降低的根本原因是積屑瘤。當ae 值小于1.5 mm(刀具半徑的一半)時,Rz 和Sz 的變化曲線都相對平坦。但是,當ae 的值大于1.5 mm 時,Rz 和Sz 的值會快速上升。這歸因于切削寬度的增加容易加劇銑削顫振。基于該理論,周子同等[52] 進行了TB6 銑削表面粗糙度隨切削速度、進給量變化研究,指出當切削速度高于100 m/min 時,TB6 銑削表面粗糙度Ra 均值可達0.25 μm,每齒進給量從0.04 mm/z 增加為0.12 mm/z,表面粗糙度Ra 均值從0.25 μm 增至0.45 μm。

加工刀具的材料、形狀、姿態等特征是表面粗糙度產生變化的關鍵因素。Abdelnasser 等[53] 進行了CBN 和涂層陶瓷刀片車削Ti6A14V 合金實驗研究,評估了工藝參數及其相互作用對表面粗糙度的影響,發現涂層陶瓷刀片可以將表面粗糙度改善34%。CBN 刀片在最小切削深度ap = 0.25 mm,低進給量f = 0.1 mm/r和高切削速度vc = 100 m/min 下 具有更好的效果(Ra = 0.315 μm);而涂層陶瓷刀具在切削深度ap = 0.2 mm, 進給量f = 0.1 mm/r和低切削速度vc = 50 m/min 時具有最小的表面粗糙度0.55 μm。為了分析刀具的不同幾何形狀對表面粗糙度的影響,Liu 等[50] 采用不同形狀的硬質合金刀具進行TB6 銑削實驗,提出變節距銑刀的表面粗糙度最大,其次為標準端銑刀,最后為變螺距銑刀。針對TC4 鈦合金構件,Daymin 等[54] 研究表明工件傾角為25°時涂層刀具端銑表面粗糙度最好;Mhamdi 等[55] 指出球頭銑刀銑削凹曲面時兩側的表面粗糙度小于底部。通過球頭銑刀加工鈦合金薄壁葉片實驗,Lim 等[56] 發現刀軸側傾、水平向內走刀方式是銑削壓氣機葉片最穩定的刀具姿態。

而Lee 等[57] 卻發現垂直向外走刀、工件傾角45°時的表面質量好、變形程度小。

切削加工過程中后刀面上形成的積屑瘤會使刀具偏離原始規劃路徑[58],造成表面粗糙度增加。Safari 等[59] 通過研究Ti6Al4V 鈦合金高速銑削,提出表面粗糙度和刀具磨損狀態密切相關,全新刀具加工的表面粗糙度小于磨損刀具。表面粗糙度隨著進給量的增大而減小,切削速度vc = 100 m/min相比vc = 300 m/min 的表面粗糙度降低40%。基于此理論,Liang 等[60] 和Yang 等[58] 分別針對Ti6Al4V和Ti-1023 鈦合金研究,發現刀具切削刃的輪廓和加工表面的凹凸波動具有正相關性。刀具磨損越嚴重,加工表面出現的凹槽越明顯[60]。

切削液能降低切削區域的溫度,減少切削刀具與工件間摩擦,清除切屑或刀具脫落殘留,防止它們相互黏結及黏附在工件、刀具上,破壞加工質量。Litwa 等[61] 進行了Ti6Al4V 鈦合金不同冷卻方式的銑削表面粗糙度研究,指出進給速度對表面粗糙度的影響最大,其次是切削速度,然后是銑削深度。他們還發現在低切削速度下,水冷卻的表面粗糙度高于高壓冷卻(HP)、超臨界CO2 冷卻和超臨界CO2 微量潤滑,但是表面粗糙度的增加和Ti 的相變會影響加工表面的蠕變強度,從而影響耐蝕性[62]。Kaynak 等[63] 研究了鈦合金不同冷卻方式下的表面粗糙度和形貌,指出微量潤滑(MQL)條件產生的加工表面雖然有積屑瘤堆積形成的粘屑,但是表面谷峰和谷底間的距離較小,表面粗糙度好;水冷和高壓冷卻(HPC)條件產生的表面走刀痕跡導致平均表面粗糙度增加。

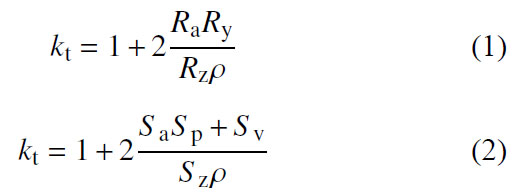

切削加工表面產生的加工刀痕、劃傷等缺陷部位會產生應力集中,給使用安全帶來巨大隱患。鈦合金關鍵構件作為絕對的承力部件,對應力集中十分敏感。為了方便進行構件性能優劣評價,學者基于二維表面粗糙度和三維表面形貌表征參數建立了式( 1) [64] 和式( 2) [65] 所示表面應力集中系數kt 的定量表達式,提出兩種方法在不同切削條件下的變化趨勢一致。可以發現,應力集中系數kt 與加工輪廓算術平均高度、峰谷高度成正比,與最大高度成反比。

式中:Ra 為輪廓算術平均偏差;Ry 為輪廓最大峰谷高度;Rz 為表面微觀不平十點高度;Sa 為算術平均高度; Sp 為最大峰值高度; Sv 為最大谷底高度;Sz 為最大高度。

上述研究結果表明,鈦合金切削表面粗糙度的高低與工藝參數、刀具材料、刀具磨損、冷卻方式等條件密切相關。表面粗糙度隨著工藝因子的增大而增加,對表面粗糙度影響最顯著的因素是切削速度和進給量。切削加工過程中切削力大、切削溫度高會加劇刀具磨損,致使加工表面出現明顯凹槽,增大表面粗糙度。此外,微量潤滑(MQL)冷卻方式能減少刀具與工件之間的摩擦,清除切屑滯留殘渣,提高鈦合金切削加工表面質量。

3.2 殘余應力

加工表面中的殘余應力是自平衡內部應力,即彈塑性物體經歷大變形后將外部負載、扭矩和熱梯度分布恢復到物體初始狀態后保留在物體中的內部應力。切削加工后的殘余應力主要來源于機械應力產生的塑形變形、熱應力產生的塑性變形和相變引起的體積變化。對于剛度較弱的部件,隨著殘余應力的釋放,部件將出現明顯的彎曲或扭轉變形,從而降低部件在循環載荷下的疲勞壽命。殘余應力對部件性能的影響程度通常由三個指標來判斷,即工件表面殘余應力,殘余應力峰值及殘余應力影響層深度。

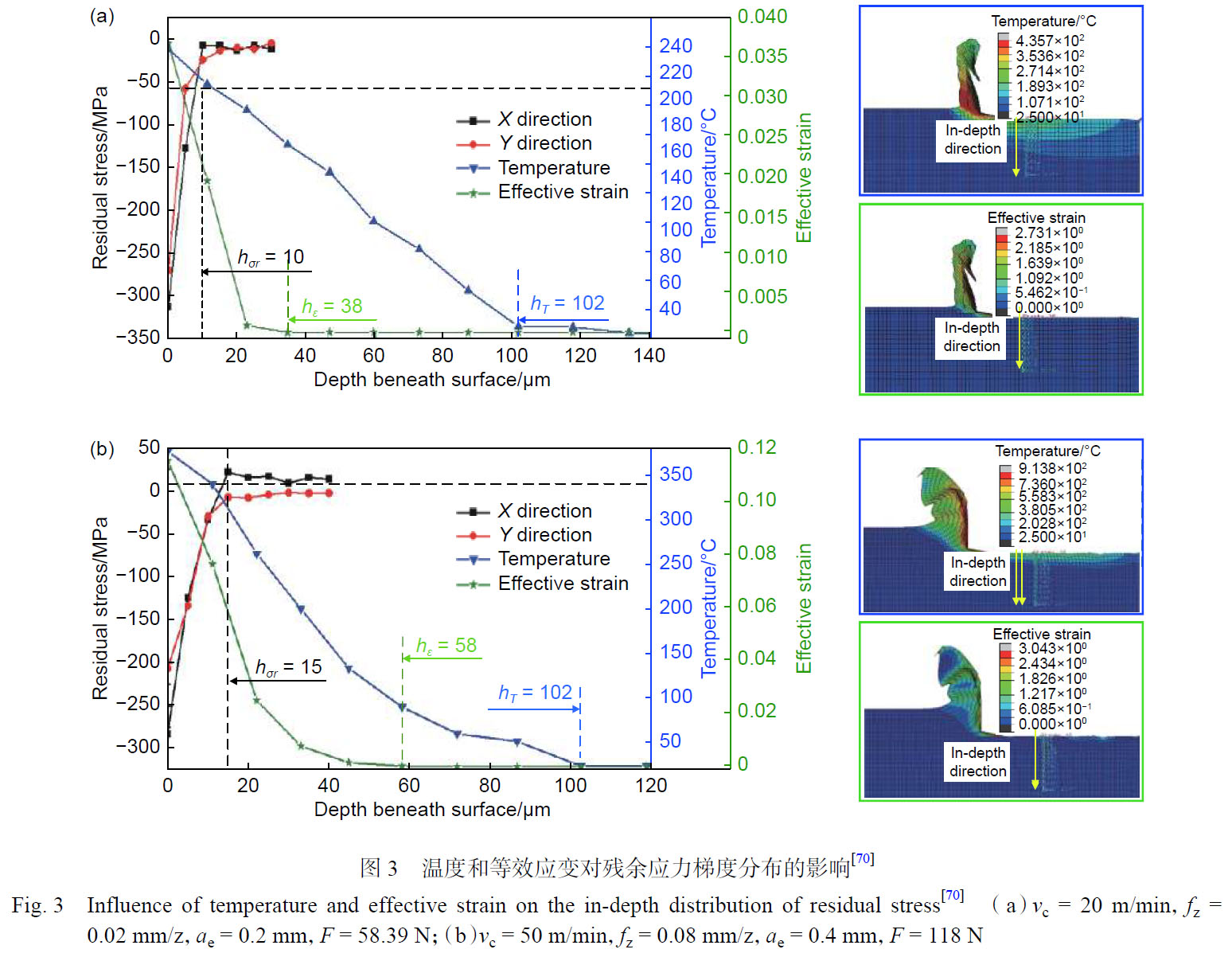

針對殘余應力產生機制,Sun 等[66] 提出殘余應力分布主要受機械和熱變形的高度非線性耦合的影響,不同的工件材料、切削條件以及工藝參數的差異都會導致切削加工過程中切削力和切削溫度的差異,進而導致殘余應力不同。Jiang 等[67] 認為殘余應力與銑削中因未變形切屑厚度不同導致切削力和切削溫度差異相關聯,發現小進給條件下,徑向和切向殘余應力值都與未變形切屑厚度線性相關;大進給情況下,只有切向殘余應力與未變形切屑厚度呈線性相關。王明海等[68] 分析了主軸轉速在4500~12000 r/min 范圍內Ti6Al4V 鈦合金銑削殘余應力分布的變化,得到殘余應力分布為經典的漏勺型,表現為表面殘余拉應力向表層殘余壓應力的轉變,殘余壓應力峰值出現在表面下100~200 μm。這是因為主軸轉速增加產生高溫效應引起材料塑性變形,表面表現為殘余拉應力,而高溫段時間內來不及傳遞到工件表層,致使殘余拉應力轉變為殘余壓應力。他們還指出工件表層殘余應 力隨刀具前角、切削速度和每齒進給量的增加而減小,切削深度對表層殘余應力的影響最小。但是,張宇等[69] 通過Ti6Al4V 鈦合金銑削實驗研究后發現最大殘余壓應力位于工件表面,殘余應力在深度方向上由壓應力轉變為拉應力。表面殘余壓應力、殘余應力影響層深度隨著每齒進給量、切削深度和切削寬度的增加而增加,隨著銑削速度的增加而減小。同時,Shen 等[70] 和譚靚等[71] 指出銑削表面為殘余壓應力,其隨著切削速度的增加而增加,隨著進給量和切削寬度的增加而減小;還得到切削力、切削溫度、等效應變對殘余應力深度分布的影響如圖3 所示。在圖3( a)低工藝強度下,切削力為58.39 N,切削溫度影響層為102 μm,等效應變影響層深度為38 μm,殘余應力層深為10 μm;圖3(b) 高工藝強度下,切削力為118 N,切削溫度影響層為102 μm,等效應變影響層深度為58 μm,殘余應力層深度為15 μm。隨著工藝強度的增大,切削力、表面溫度和等效應變增加,同時等效應變影響層和殘余應力影響層深度增加,這表明殘余應力是切削力和切削溫度綜合作用的結果。王濤[72] 基于熱力耦合作用分析了鈦合金銑削殘余應力場的形成機制。隨著工藝強度的增大,表面殘余壓應力減小,殘余應力影響層加深。這主要是因為表面切削溫度和等效應變顯著增加,但是溫度的作用大于力作用,使表面殘余壓應力減小;工件表層受熱力耦合作用造成工件更深表層的材料產生塑性變形,從而導致殘余應力影響層更深。

在刀具姿態對殘余應力的影響方面,Daymin等[54] 通過實驗得到刀軸傾角對Ti6Al4V 銑削殘余應力的影響規律表明最大殘余壓應力在表面以下10~20 μm。隨著刀軸傾角的增大,最大殘余壓應力值逐漸減小,最大殘余壓應力−528 MPa 出現在刀軸傾角為0°。與此不同的影響規律在TC11 鈦合金球頭刀薄壁件銑削中獲得[73]。當刀軸傾角增大時,球頭銑刀的實際切削速度增大,切削溫度升高,導致表面殘余壓應力數值和殘余壓應力層深度均有減小的趨勢。他們還得出任意刀軸傾角下,進給方向的最大殘余壓應力和殘余應力影響層深度均大于步進方向。同樣的結論也在文獻[74] 和[75]TC17 鈦合金銑削中被得到驗證。Shen 等[76] 分析了不同走刀方式對TC17 銑削殘余應力分布的影響規律,得到VD 走刀方式下的最大殘余壓應力和殘余應力影響層深度均大于其他三種走刀方式。這主要是因為VD 走刀方式為爬坡式走刀加工,產生最大切削力,導致側面和加工表面之間發生塑性變形和擠壓效應;四種走刀方式下切削溫度變化不明顯,最高溫度(670 ℃)不超過相變溫度(897 ℃),因此TC17 鈦合金的殘余應力為機械應力占主導地位。同樣的結果在TC11 薄壁件銑削[77] 殘余應力分也被獲得。

刀具結構和刀具磨損會影響切削力和切削溫度,被認為是殘余應力變化的重要因素。Pretorius等[78] 提出PCD 刀具加工鈦合金時刀具的晶粒尺寸會影響刀具壽命和殘余應力,刀具晶粒尺寸為14 μm時獲得最長刀具壽命80 min,表面殘余應力最大為-600 MPa,殘余應力層為100 μm。Wyen 等[79] 通過實驗發現在逆銑過程中,隨著刀具刃口半徑的增 大,徑向殘余壓應力也增大;在順銑過程中,隨著刀具刃口半徑的增大,軸向殘余壓應力增大,徑向殘余壓應力在-400 MPa 左右波動。Tan 等[80] 發現TC17 鈦合金銑削后刀面磨損量增大,表面殘余壓應力、最大殘余壓應力以及殘余壓應力影響層深度均增大。因為隨著刀具后刀面磨損量的不斷增大,刀具與工件之間的接觸面積增大,導致切削力增大,產生明顯的擠光效應。同時,由于工件表面溫度不足以達到材料的相變溫度,因此,擠光效應引起的殘余壓應力大于塑性凸出以及熱應力所引起的殘余拉應力,在加工工件表層形成的殘余應力都是壓應力。

綜上所述,殘余應力場隨著刀具條件、材料、加工參數的不同會有所差異。在工藝參數方面,表面殘余應力和殘余應力影響層深度隨著切削速度的增加而減小,隨著進給量、切削深度的增加而增加,但是切削參數對殘余應力的影響程度也受刀具的螺距和螺旋變化的影響。刀具幾何參數方面,殘余應力場的變化與刀具刃口半徑成正比,與刀軸傾角變化成反比。為了解決殘余應力測試難度大、成本高效率低、復雜因素耦合性大的難題,有限元模擬仿真方法被廣泛應用于殘余應力場分析[81-83],但分析過程的通用性和分析結果的準確性還需進一步改進。

3.3 顯微硬度

切削加工后表面的加工硬化是切削力造成的強化、切削熱造成的弱化和相變作用的綜合結果。

當切削力形成的塑性變形起主導作用時,已加工表面就會發生硬化;當切削熱起主導作用時,則使表面硬度降低產生軟化,但在充分冷卻的條件下,則會因二次淬火出現硬化。顯微硬度通常用表面顯微硬度、硬化層深度(已加工表面至基體硬度處的垂直距離)、硬化率(已加工表面硬度與基體硬度的比值)來表示。切削加工過程中,切屑形成區域的高壓、高切削熱以及鈦合金導熱性差的作用導致顯微硬度梯度變化,導致金屬的塑性、密度降低,切削變形阻力降低[84]。Yang 等[45] 提出鈦合金銑削顯微硬度場可以分為軟化區(Ⅰ)、硬化區(Ⅱ)和基體區(Ⅲ)三個區域。Lapin 等[85] 提出表層材料軟化的主要原因是時效作用使材料產生塑性變形的結果。在鈦合金的加工過程中,加工表面通常伴有大量的切削熱,加工過程接近時效過程。時效時間越長,層狀區域的顯微硬度值越低。銑削是一個中斷的切削過程,當銑削刀具進入工件時,會發生熱量積聚。相應地,當銑削刀具切出工件時,會發生冷卻的累積,因此內部加工硬化是循環過程的累積。

在工藝參數對顯微硬度的影響方面,Sun 等[66]在進給量f = 0.08 mm/z、切削寬度ae = 4 mm、切削深度ap = 1.5 mm 參數下,得到Ti6Al4V 鈦合金銑削表層材料由于表面變形而產生的應變硬化率為68%~80%。此外,在65~115 m/min 切削速度范圍內,表面硬度隨切削速度的提高而降低,這是因為切削速度升高,產生的高溫效應會引起熱軟化,

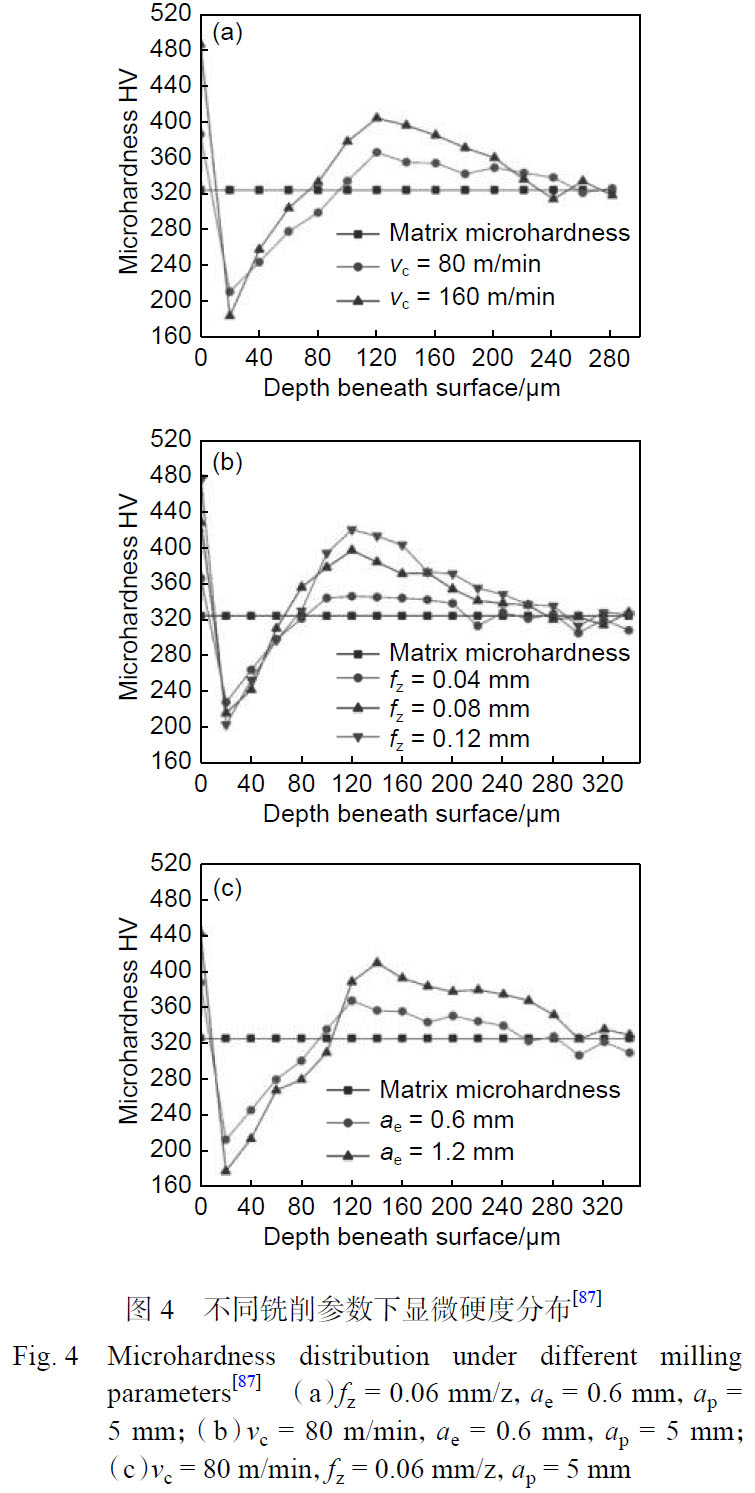

從而抵消部分應變硬化效應。此外, Oosthuizen等[86] 的研究表明Ti6Al4V 鈦合金銑削的硬化層影響深度為50~60 μm,表層硬化的程度和深度隨進給量的增加而增加。同樣的結論也被Ginting 等[84]和Yang 等[45] 所證實。同樣針對Ti6Al4V 銑削,李軍等[87] 在不同參數區間提出顯微硬度出現“硬化-軟化-再次硬化-基體硬度”四個變化階段,如圖4 所示。任意工藝參數下,加工表面出現硬化現象,硬化率為13%~50%;在距表面20 μm 處達到軟化最大值,軟化率為24%~31%;在距表面120 μm 處再次達到硬度極值,隨后緩慢降為基體硬度。這是由于切削加工過程中,鈦合金中的鈦元素與空氣中的氧元素和氮元素發生反應,工件表面形成氧化鈦和氮化鈦薄膜,使工件脆性增加,進而使得已加工 表面顯微硬度最高。同時因為鈦合金導熱系數低、傳熱性差,在銑削加工過程中產生的熱量僅能傳遞到距離已加工表面很淺的深度范圍內,因此在表層(10~20 μm 處)的材料會因熱軟化現象而表現出最小的顯微硬度值。Shen 等[70] 和譚靚等[71] 發現TC17 鈦合金銑削加工中顯微硬度出現“軟化-硬化-基體”三個階段的變化。同時隨著工藝強度的 增加,切削力增加了59.61 N,切削溫度和等效應變明顯增加,表面軟化程度增大。銑削力的增大導致對試樣表面材料的擠壓、摩擦作用增強,使得晶粒之間變形不均勻,晶界之間產生的殘余應力阻礙晶格的變形與滑移,同時降低了金屬的塑性。銑削溫度的增大導致已加工表面表層材料熱軟化效應增強,與銑削力產生的應變強化有一定程度的抵消。

在表層約20 μm 之前,銑削溫度的熱軟化效應占主導,隨后為銑削力產生的應變強化占優勢。刀具姿態和刀具磨損對加工硬化的影響也受到了國內外學者的廣泛關注。Oyelola 等[88] 和 Tan等[76,80] 提出走刀方向、加工傾角、刀具涂層對顯微硬度場影響不顯著。Shi 等[89]、Su[90] 等、楊曉勇等[91] 和Yang 等[58] 通過不同鈦合金材料( Ti6Al4V\TA15\TC21\Ti1023)銑削實驗表明:刀具磨損會帶來嚴重的塑性變形,鈦合金切削表面加工硬化程度隨著刀具磨損的增加而略有增加。Wyen 等[79] 在Ti6Al4V銑削加工中的研究中得到表面維氏硬度隨著切削刃半徑的增加而略有增加,順銑加工中表面顯微硬度穩定于450HV,切削刃半徑的影響可以忽略。

3.4 微觀組織

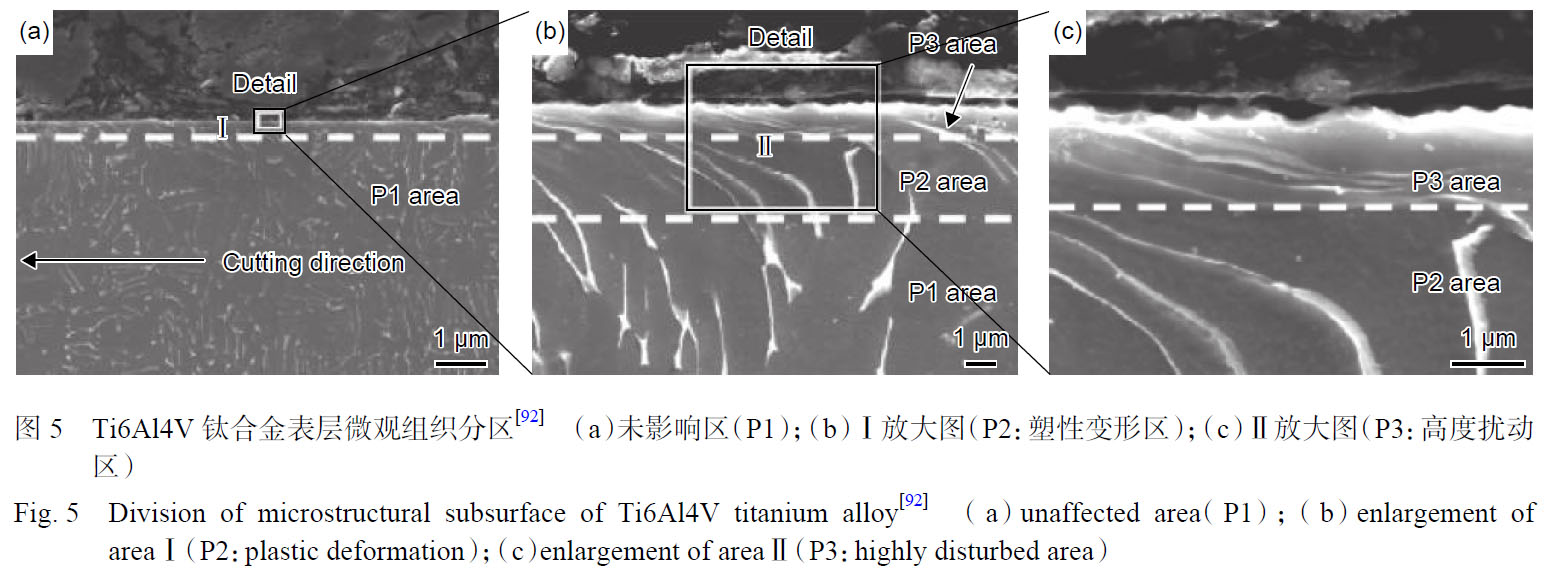

材料切削加工中在熱力耦合作用下經過擠壓、剪切變形使表層金屬的晶格發生扭曲,表層組織細化、變形能增加,相繼出現高密度位錯、孿晶、有效晶粒、非晶、晶粒拉長、破碎等現象。微觀組織的變化用晶粒尺寸、塑性變形層深度、晶粒偏轉角度等表示。如圖5 所示,Velásquez 等[92] 將Ti6Al4V鈦合金切削表層分為未影響區(P1)、塑性變形區 (P2)和高度擾動區(P3)。在高度擾動區域,晶粒被拉長并在平行于加工表面方向出現了細化。在塑性變形區,晶粒沿加工方向進行偏轉。Liang等[93] 指出,Ti6Al4V 鈦合金金切削加工影響區的金相特征可分為原始結構、塑性變形區和流動區。塑性變形區表現出沿切削速度方向的晶粒變形和伸長。加工中切削熱緊鄰最外層,集中在局部影響區導致材料出現軟化,同時機械載荷促進了材料流動現象,并在塑性變形區和流動區之間產生了清晰的邊界。Wang 等[94] 依據晶粒尺寸的不同將微觀組織變形層分為表面層(晶粒尺寸約為5 μm)、中間層(晶粒略微變形,平均晶粒尺寸約為10 μm)和基體層,指出晶粒細化程度隨著切削速度的增加而增加。

切削加工中,工件表面承受不同的熱力耦合作用,從而形成不同的微觀組織變化。Shen 等[70] 和譚靚等[71] 研究表明,TC17 鈦合金銑削加工后表層網籃組織發生了偏轉、破碎。隨著銑削工藝強度的提高,銑削表面塑性變形層深度略有增加,但并未發現α + β 相到β 相的轉變。眾多學者研究發現,刀具傾角對TC11 鈦合金薄壁件銑削[73]、走刀方式 對TC17 鈦合金銑削[75-76] 的微觀組織影響不大,這可能是由于選用實驗條件下切削力和切削溫度變化范圍較小,熱力耦合作用無顯著差異。Li 等[95]對不同條件下Ti6Al4V 鈦合金銑削表層微觀組織進行了測試,發現塑性變形隨切削速度的變化無明顯變化,隨進給量和切削深度的增大而增大。他們還指出刀具圓角半徑對塑性變形影響顯著;刀具圓角半徑越大,塑性變形越嚴重,塑性變形層深度越深。

此外,Patil 等[96] 研究發現TC4 鈦合金車削加工表層晶粒變形隨著切削速度的增加而增大。刀具磨損是影響切削加工過程中熱力耦合作用的重要因素,也是學者分析微觀組織的重點關注因素。Che-Haron 等[44] 提出由于車削初始階段是用鋒利的刀具在冷卻條件下進行材料去除的,車削力和溫度達不到材料的相變條件,加工表層幾乎觀察不到塑性變形層和白層;但是在刀具磨損嚴重階段,工件表層出現明顯的塑性變形和白層。Liang等[97-98] 對Ti6Al4V 鈦合金切削加工微觀組織變化進行了更加深入的研究,發現晶粒變形主要表現為斷裂、偏轉、滑移,塑性變形層深度和晶粒偏轉角度隨著側刀面磨損量的增加而增加。因為刀具磨損量的增加會導致刀具和工件界面處接觸面積的增加,加工表面受明顯摩擦和擠壓會使晶粒產生嚴重的滑移和伸長。同時,盡管切屑在切削過程中帶走了大部分切削熱,但一部分切削熱仍然殘留在加工表面中[99]。由于鈦合金的低導熱性,在加工的表 面附近很容易產生大量的切削熱積聚。尤其在VB = 0.3 mm 時,隨著熱源強度的增加,大范圍的材料軟化導致材料容易發生塑性變形。

上述研究表明,晶粒的偏轉角度、晶粒細化程度隨著切削速度的增加而增大;進給量和切削深度的增大都會導致塑性變形層深度加深,但是切削深度的變化會抑制晶粒細化。低溫冷卻潤滑可以減少切削刀具與工件之間的摩擦,降低切削力和切削溫度,抑制相變。刀具磨損量的增加會導致刀具和工件界面處接觸面積的增加,加工表面受明顯摩擦和擠壓會使晶粒產生嚴重的滑移和伸長。然而,現有研究主要集中在分析不同加工條件對切削加工表層微觀組織的影響,并沒有基于疲勞性能要求,對不同加工條件產生的不同微觀組織進行判別,確定有助于提高疲勞性能的微觀組織形態變化范圍。

4、 結束語

本文從切削力、切削溫度、表面完整性狀態特征等方面闡述了鈦合金材料切削加工技術方面的研究現狀。分析了切削參數、加工條件、刀具特征對切削力、切削溫度、表面完整性狀態特征的影響規律,基于熱力耦合作用分析表面完整性形成機制方面的研究體系還需繼續完善。表面完整性形成機制的研究還需要從以下幾個方面進行探究:

(1)基于切削工藝學、材料學和有限元模擬仿真知識,采用實驗與模擬仿真相結合的方法,在減少資源消耗、節約時間的前提下將研究對象從試塊提升為構件。進一步分析工藝參數、刀具結構、潤滑方式等可控工藝因子以及刀具磨損、夾具變形、顫振與變形等不可控工藝因子對構件表面完整性的影響。

(2)基于熱力耦合作用,建立表面完整性特征分布預測模型,揭示工藝參數-切削力和切削溫度-表面完整性狀態特征之間的映射關系。完成表層塑性變形和微觀組織特性的定量評價,實現表面完整性梯度分布的準確預測,為表面完整性工藝參數域優化提供理論依據。

(3)深入研究切削加工界面的熱力耦合作用,探索加工界面熱力耦合作用對表面完整性的影響規律。在此基礎上,考慮構件實際加工過程中加工軌跡時變形引起加工界面接觸狀態的變化,提出基于實際加工工況的表面完整性調控方法。

(4)以構件疲勞性能要求為目標,反推并設計滿足構件服役性能的表面粗糙度、表層顯微硬度、表層殘余應力、微觀組織梯度分布,獲得滿足疲勞性能要求的構件表面完整性特征域。基于工藝條件與表面完整性特征之間的映射模型,確定出滿足要求的加工條件,實現滿足服役載荷要求的表面完整性加工。

參考文獻:

[1]JAVIDI A,RIEGER U,EICHLSEDER W. The effect ofmachining on the surface integrity and fatigue life[J].International Journal of Fatigue,2008,30:2050-2055.

[2]譚靚. 抗疲勞表面變質層的多工藝復合控制方法[D].西安:西北工業大學,2018.(TAN L. Method of controlling anti-fatigue surface metamorphiclayer during integration manufacturing processes[D]. Xi ’an: Northwestern Polytechnical University,2018.)

[3]王尚志. 航空零件加工的表面完整性[J]. 航空制造技術,1993(6):22-24.(WANG S Z. Surface integrity of aviation parts machining[J]. Aeronautical Manufacturing Technology,1993(6):22-24.)

[4]BANERJEE D, WILLIAMS J C. Perspectives ontitanium science and technology[J]. Acta Materialia,2013,61(3):844-879.

[5]BUDAK E. Analytical models for high performancemilling. Part I:cutting forces,structural deformations andtolerance integrity[J]. International Journal of MachineTools & Manufacture,2006,46(12/13):1478-1488.

[6]WAN M,ZHANG W H,TAN G,et al. New cutting forcemodeling approach for flat end mill[J]. Chinese Journalof Aeronautics,2007,20(3):282-288.

[7]WANG D,REN J,TIAN W. A method for the predictionof cutting force for 5-axis ball-end milling of workpieceswith curved surfaces[J]. International Journal ofAdvanced Manufacturing Technology, 2020, 107( 5) :2023-2039.

[8]OXLEY P L B. The mechanics of machining:an analyticalapproach to assessing machinability[M]. New York:Ellis Horwood Limited,1989.

[9]HENDRIKO H, KISWANTO G, ISTIYANTO J, et al.Implementation of analytical boundary simulation methodfor cutting force prediction model in five-axis milling[J].Machining Science & Technology,2017(1):1-17.

[10]ARMAREGO E, WHITFIELD R C. Computer basedmodelling of popular machining operations for force andpower prediction[J]. CIRP Annals - Manufacturing Technology,1985,34(1):65-69.

[11]呂楊. 航空用鈦合金切削力的試驗研究與仿真[D]. 沈陽:沈陽理工大學,2013.( LV Y. Experimental study and simulation on cuttingforce during machining of titanium alloys inaerospace[D]. Shenyang: Shenyang University of Scienceand Technology,2013.)

[12]ALI M H,ANSARI M,KHIDHIR B A,et al. Simulationmachining of titanium alloy( Ti-6Al-4V) based on thefinite element modeling[J]. Journal of the Brazilian Societyof Mechanical Sciences and Engineering, 2014,36(2):315-324.

[13]王剛,萬敏,劉虎,等. 粒子群優化模糊系統的銑削力建模方法[J]. 機械工程學報,2011 (13):123-130.(WANG G,WAN M,LIU H,et al. Modeling of milling force by using fuzzy system optimized by particle swarmalgorithm[J]. Journal of Mechanical Engineering, 2011(13):123-130.)

[14]SHI Q, LI L, HE N, et al. Experimental study in highspeed milling of titanium alloy TC21[J]. InternationalJournal of Advanced Manufacturing Technology, 2013,64(1/2/3/4):49-54.

[15]NIU Q,CHEN M,MING W,et al. Evaluation of the performanceof coated carbide tools in face milling TC6alloy under dry condition[J]. International Journal ofAdvanced Manufacturing Technology, 2013, 64(5/6/7/8):623-631.

[16]ZHANG C M,MU A L,WANG Y X,et al. A study onthe influence of milling parameters on the properties ofTC18 titanium alloy[J]. Science of Advanced Materials,2020,12(5):707-714.

[17]王永鑫,張昌明. TC18 鈦合金車削加工的切削力和表面粗糙度[J]. 機械工程材料,2019,43(7):69-73.( WANG Y X, ZHANG C M. Cutting force and surface roughness of turning on TC18 titanium alloy[J]. Materialsfor Mechanical Engineering,2019,43(7):69-73.)

[18]WANG F Z,ZHAO J,LI A H,et al. Experimental studyon cutting forces and surface integrity in high-speed sidemilling of Ti-6Al-4V titanium alloy[J]. Machining Scienceand Technology,2014,18(3):448-463.

[19]WU H B, ZHANG S J. Effects of cutting conditions onthe milling process of titanium alloy Ti6Al4V[J]. InternationalJournal of Advanced Manufacturing Technology,2015,77(9/10/11/12):2235-2240.

[20]KRISHNARAJ V S, SAMSUDEENSADHAM R, et al.A study on high speed end milling of titanium alloy[J].Procedia Engineering,2014,97(97):251-257.

[21]劉鵬,徐九華,馮素玲,等. PCD 刀具高速銑削TA15 鈦合金切削力的研究[J]. 南京航空航天大學學報,2010,42(2):224-229.(LIU P,XU J H,FENG S L,et al. Cutting forces in highspeed milling of TA15 titanium alloy with PCD tool[J].Journal of Nanjing University of Aeronautics & Astronautics,2010,42(2):224-229.)

[22]呂東升,徐九華,丁文鋒,等. 聚晶金剛石刀具銑削Ti40 阻燃鈦合金失效機理[J]. 南京航空航天大學學報,2016,48(6):870-878.(LU D S,XU J H,DING W F,et al. Failure analysis ofPCD tools in milling Ti40 burn-resistant titaniumalloy[J]. Journal of Nanjing University of Aeronautics &Astronautics,2016,48(6):870-878.)

[23]XU J H,REN K Q,GENG G S. Cutting forces in highspeedmilling of a close alpha titanium alloy[J]. KeyEngineering Materials,2004,259/260:451-455.

[24]KOMANDURI R,ZHEN B H. Thermal modeling of themetal cutting process — Part Ⅲ:temperature rise distributiondue to the combined effects of shear plane heatsource and the tool-chip interface frictional heatsource[J]. International Journal of Mechanical Sciences,2001,43(1):89-107.

[25]HUANG K,YANG W. Analytical model of temperaturefield in workpiece machined surface layer in orthogonalcutting[J]. Journal of Materials Processing Technology,2016,229:375-389.

[26]GLÄNZEL J,HERZOG R,IHLENFELDT S,et al. Simulation-based correction approach for thermo-elasticworkpiece deformations during milling processes[J]. Procedia CIRP,2016,46:103-106.

[27]PITTALÀ G M,MONNO M. A new approach to the predictionof temperature of the workpiece of face millingoperations of Ti-6Al-4V[J]. Applied Thermal Engineering,2011,31(2):173-180.

[28]YAN C M, LIN Y X. Numerical simulation of cuttingforce and temperature field in high speed machining oftitanium alloys[J]. Applied Mechanics & Materials,2010,37/38:731-734.

[29]TAN G Y,ZHANG Y H,LI G H,et al. Performance of acoated cemented carbide tool in high speed milling of Ti-6Al-4V alloy[J]. Journal of Advanced ManufacturingSystems,2013,12(2):131-146.

[30]SUN Y J,SUN J,LI J F,et al. An experimental investigationof the influence of cutting parameters on cuttingtemperature in milling Ti6Al4V by applying semi-artificialthermocouple[J]. International Journal of AdvancedManufacturing Technology,2014,70(5/6/7/8):765-773.

[31]HOSSEINI A, KISHAWY H A. Cutting tool materialsand tool wear[M]// Machining of Titanium Alloys. BerlinHeidelberg:Springer,2014:31-56.

[32]FUJIWARA J, ARIMOTO T, TANAKA K. High speedmilling of titanium alloy[J]. Advanced MaterialsResearch,2011,325:387-392.

[33]SONG K H,LIM D W,PARK J Y,et al. Investigation oninfluence of hybrid nozzle of CryoMQL on tool wear,cutting force, and cutting temperature in milling oftitanium alloys[J]. International Journal of AdvancedManufacturing Technology,2020,110(7):2093-2103.

[34]LIN S Y, CHENG Y Y, CHUNG C T. Chip formationand cutting performance investigation on titanium alloymachining[J]. Advanced Materials Research, 2011,264/265:1062-1072.

[35]SULAIMAN S, ROSHAN A, BORAZJANI S. Effect ofcutting parameters on cutting temperature of TiAl6V4alloy[J]. Applied Mechanics & Materials,2013,392:68-72.

[36]YANG S,HE C,ZHENG M,et al. Temperature field oftool engaged cutting zone for milling of titanium alloywith ball-end milling[J]. Micromachines, 2018, 9( 12) :672.

[37]PANDURU D,BICA M,PATRU E N,et al. Influence ofcutting parameters on the temperature in turning oftitanium using contact and non-contact methods[J].Advanced Engineering Forum,2019,34:28-33.

[38]劉慧磊. 鈦合金Ti-6Al-4V 切削仿真溫度分析[J]. 科技創新導報,2020,17(5):96-98.(LIU H L. Analysis of cutting simulation temperature oftitanium alloy Ti-6Al-4V[J]. Science and TechnologyInnovation Herald,2020,17(5):96-98.)

[39]SHAN C W, ZHANG X, SHEN B, et al. An improvedanalytical model of cutting temperature in orthogonal cuttingof Ti6Al4V[J]. Chinese Journal of Aeronautics,2019,156(3):217-227.

[40]黃蓓. 基于鈦合金的難加工材料切削加工工藝研究[D]. 南京:南京理工大學,2015.( HUANG B. Research on difficult-to-cut materials processingtechnology based on titanium[D]. Nanjing:Nanjing University of Science and Technology,2015.)

[41]張洪山. 高效銑削鈦合金TC25 加工性能研究[D]. 濟南:山東大學,2016.( ZHANG H S. Investigations on the machinability oftitanium alloy TC25 in high efficiency milling[D].Jinan:Shandong University,2016.)

[42]楊吟飛,趙威,李亮,等. Ti6Al4V 鈦合金大進給銑削切削力與切削溫度的試驗研究[J]. 航空精密制造技術,2014,50(4):34-37.(YANG Y F,ZHAO W,LI L,et al. Experimental studyon cutting force and cutting temperature in high feedmilling of Ti6Al4V alloy[J]. Aviation Precision ManufacturingTechnology,2014,50(4):34-37.)

[43]張建飛. Ti6Al4V 高速切削過程有限元模擬及切削參數優化[D]. 昆明:昆明理工大學,2017.( ZHANG J F. Finite element simulation of high speedmachining Ti6Al4V and optimization of cutting parameters[D]. Kunming: Kunming University of Science andTechnology,2017.)

[44]CHE-HARON C H, JAWAID A. The effect of machiningon surface integrity of titanium alloy Ti-6%Al-4%V[J]. Journal of Materials Processing Technology, 2005,166(2):188-192.

[45]YANG X Y, REN C Z, WANG Y, et al. Experimentalstudy on surface integrity of Ti-6Al-4V in high speed sidemilling[J]. Transactions of Tianjin University, 2012,18(3):206-212.

[46]TAYISEPI N,LAUBSCHER R F,OOSTHUIZEN G A.Investigating the energy efficiency and surface integritywhen machining titanium alloys[C]. Wallenberg Centre:COMA’16,2016:219-224.

[47]HASSANPOUR H, RASTI A, SADEGHI M H, et al.Investigation of roughness, topography, microhardness,white layer and surface chemical composition in highspeed milling of Ti-6Al-4V using minimum quantity lubrication[J]. Machining Science and Technology,2020:1-20.

[48]CHE-HARON C H. Tool life and surface integrity inturning titanium alloy[J]. Journal of Materials ProcessingTechnology,2001,118:231-237.

[49]YAO C F, WU D X, JIN Q C, et al. Influence of highspeedmilling parameter on 3D surface topography andfatigue behavior of TB6 titanium alloy[J]. Transactionsof Nonferrous Metals Society of China, 2013, 23( 3) :650-660.

[50]LIU J Y,SUN J F,CHEN W Y. Surface integrity of TB6titanium alloy after dry milling with solid carbide cuttersof different geometry[J]. The International Journal ofAdvanced Manufacturing Technology, 2017, 92( 3) :4183-4198.

[51]YANG D,LIU Z Q. Surface topography analysis and cuttingparameters optimization for peripheral millingtitanium alloy Ti-6Al-4V[J]. International Journal of Refractory Metals & Hard Materials,2015,51:192-200.

[52]周子同,崔季,陳志同,等. TB6 鈦合金銑削表面完整性試驗研究[J]. 航空制造技術,2015,477(8):66-69.( ZHOU Z T, CUI J, CHEN Z T, et al. Experimental research on surface integrity of TB6 titanium alloy[J].Aviation Manufacturing Technology,2015,477(8):66-69.)

[53]ABDELNASSER A S, BARAKAT A, ELSANABARYS, et al. Experimental investigation of generated surfaceroughness in hard turning of Ti6Al4V using coated ceramic and CBN inserts[J]. Port-Said EngineeringResearch Journal,2020,24(2):106-113.

[54]DAYMIN A, BOUJELBENE M, AMARA A B, et al.Surface integrity in high speed end milling of titaniumalloy Ti-6Al-4V[J]. Materials Science and Technology,2011,27(1):387-394.

[55]MHAMDI M B,BOUJELBENE M,BAYRAKTAR E,etal. Surface integrity of titanium alloy Ti-6Al-4V in ballend milling[J]. Physics Procedia, 2012, 25( 22) : 355-362.

[56]LIM T S,LEE C M,KIM S W,et al. Evaluation of cutterorientations in 5-axis high speed milling of turbineblade[J]. Journal of Materials Processing Technology,2002,130/131:401-406.

[57]LEE C M,KIM S W,CHOI K H,et al. Evaluation of cutterorientations in high-speed ball end milling of cantilevershaped thin plate[J]. Journal of Materials ProcessingTechnology,2003,140(1/2/3):231-236.

[58]YANG H C, CHEN Z T, ZHOU Z T. Influence of cuttingspeed and tool wear on the surface integrity of thetitanium alloy Ti-1023 during milling[J]. InternationalJournal of Advanced Manufacturing Technology, 2014,78(5/6/7/8):1113-1126.

[59]SAFARI H,SHARIF S,IZMAN S,et al. Surface integritycharacterization in high-speed dry end milling of Ti-6Al-4V titanium alloy[J]. International Journal of Advanced Manufacturing Technology, 2015, 78(1/2/3/4):651-657.

[60]LIANG X L,LIU Z Q. Tool wear behaviors and correspondingmachined surface topography during high-speedmachining of Ti-6Al-4V with fine grain tools[J]. TribologyInternational,2018,121:321-332.

[61]LITWA P,WIKA K K,ZONUZI A,et al. The influenceof cutting conditions on surface integrity in high feedmilling of Ti-6Al-4V with supercritical CO2 cooling [C]//MM Science Journal Special Issue:HSM 2019. MMPublishing,2019,2019(4):3071-3077.

[62]POLINI W,TURCHETTA S. Cutting force,tool life andsurface integrity in milling of titanium alloy Ti-6Al-4Vwith coated carbide tools[J]. Proceedings of the Institutionof Mechanical Engineers, Part B, 2014, 230( 4) :694-700.

[63]KAYNAK Y, GHARIBI A, YILMAZ U, et al. A comparisonof flood cooling, minimum quantity lubricationand high pressure coolant on machining and surfaceintegrity of titanium Ti-5553 alloy[J]. Journal of ManufacturingProcesses,2018,34:503-512.

[64]AROLA D,RAMULU M. An examination of the effectsfrom surface texture on the strength of fiber-reinforcedplastics[J]. J Compos Mater,1999,33(2):101-86.

[65]YANG D, LIU Z Q, XIAO X, et al. The effects ofmachining-induced surface topography on fatigue performanceof titanium alloy Ti-6Al-4V[J]. Procedia CIRP,2018,71:27-30.

[66]SUN J,GUO Y B. A comprehensive experimental studyon surface integrity by end milling Ti-6Al-4V[J]. Journalof Materials Processing Technology, 2009, 209( 8) :4036-4042.

[67]JIANG X,LI B,YANG J G. An approach for analyzingand controlling residual stress generation during highspeedcircular milling[J]. International Journal of Advanced Manufacturing Technology, 2013, 66(9/10/11/12):1439-1448.

[68]王明海,王京剛,鄭耀輝,等. 鈦合金高速銑削加工的有限元模擬與分析[J]. 機械科學與技術,2015,34(6):898-902.(WANG M H,WANG J G,ZHEN Y H,et al. Finite elementsimulation and analysis of titanium alloy underhigh-speed milling[J]. Mechanical Science and Technologyfor Aerospace Engineering,2015,34(6):898-902.)

[69]張宇,李亮,戎斌,等. TC4 鈦合金條形零件銑削加工表面殘余應力測試與分析[J]. 機械制造與自動化,2016,45(2):25-27.(ZHANG Y,LI L,RONG B,et al. Testing and analysisof milling surface residual stress in TC4 titanium alloybar parts[J]. Machine Building & Automation, 2016,45(2):25-27.)

[70]SHEN X H, ZHANG D H, YAO C F, et al. Formationmechanism of surface metamorphic layer and influencerule on milling TC17 titanium alloy[J]. The InternationalJournal of Advanced Manufacturing Technology, 2021,112(6):1-18.

[71]譚靚,張定華,姚倡鋒. 高速銑削參數對TC17 鈦合金表面變質層的影響[J]. 航空材料學報,2017,37(6):75-81.(TAN L,ZHANG D H,YAO C F. Effect of high-speedmilling parameters on surface metamorphic layer of TC17titanium alloy[J]. Journal of Aeronautical Materials,2017,37(6):75-81.)

[72]王濤. 高強度合金切削加工熱力作用的數值仿真與試驗研究[D]. 西安:西北工業大學,2015.( WANG T. The experimental research and numericalsimulation of the effect of thermo-mechanical process inhigh strength alloy cutting process[D]. Xi’an:NorthwesternPolytechnical University,2015.)

[73]譚靚,劉維偉,姚倡鋒,等. 球頭銑刀刀具姿態對鈦合金加工表面完整性的影響[J]. 工具技術,2015,49(12):39-43.(TAN L,LIU W W,YAO C F,et al. Effect of tool postureon surface integrity in ball end milling of titaniumalloy[J]. Tool Engineering,2015,49(12):39-43.)

[74]YANG P,YAO C F,XIE S H,et al. Effect of tool orientationon surface integrity during ball end milling oftitanium alloy TC17[J]. Procedia CIRP, 2016, 56: 143-148.

[75]YAO C F,TAN L,YANG P,et al. Effects of tool orientationand surface curvature on surface integrity in ball endmilling of TC17[J]. International Journal of AdvancedManufacturing Technology, 2017, 94( 5/6/7/8) : 1699-1710.

[76]SHEN X H,ZHANG D H,TAN L. Effects of cutter pathorientations on milling force, temperature, and surfaceintegrity when ball end milling of TC17 alloy[J]. Proceedingsof the Institution of Mechanical Engineers PartB Journal of Engineering Manufacture,2021,235(6/7):1212-1224.

[77]李鋒,李涌泉,李文科,等. 刀具走刀方式對 TC11 薄壁件銑削表面質量影響規律研究[J]. 表面技術,2017,46(7):250-254.(LI F,LI Y Q,LI W K,et al. Effect of tool path mode onmilled surface quality of TC11 thin-walled parts[J]. SurfaceTechnology,2017,46(7):250-254.)

[78]PRETORIUS C J, SOO S L, ASPINWALL D K, et al.Tool wear behavior and workpiece surface integrity whenturning Ti-6Al-2Sn-4Zr-6Mo with olycrystalline diamondtooling[J]. CIRP Annals-Manufacturing Technology,2015,64(1):109-112.

[79]WYEN C F, JAEGER D, WEGENER K. Influence ofcutting edge radius on surface integrity and burr formationin milling titanium[J]. The International Journal ofAdvanced Manufacturing Technology, 2013, 67(1/2/3/4):589-599.

[80]TAN L,YAO C F,REN J X,et al. Effect of cutter pathorientations on cutting forces, tool wear, and surfaceintegrity when ball end milling TC17[J]. InternationalJournal of Advanced Manufacturing Technology, 2017, 88(9/10/11/12):1-14.

[81]WU H B, ZHANG S J. 3D FEM simulation of millingprocess for titanium alloy Ti6Al4V[J]. InternationalJournal of Advanced Manufacturing Technology, 2014,71(5/6/7/8):1319-1326.

[82]叢靖梅,莫蓉,吳寶海,等. 薄壁件殘余應力變形仿真預測與切削參數優化[J]. 機械科學與技術, 2019,38(2):205-210.( CONG J M, MO R, WU B H. Prediction of deformationinduced by residual stress in milling of thin-walledpart and optimization of cutting parameters[J]. MechanicalScience and Technology for Aerospace Engineering,2019,38(2):205-210.)

[83]KONG X J,DING Z S,XU L J,et al. Effects of millingparameters on distribution of residual stress during themilling of curved thin-walled parts[J]. The EuropeanPhysical Journal Conferences,2019,224(11):05009.

[84]GINTING A, NOUARI M. Surface integrity of drymachined titanium alloys[J]. International Journal ofMachine Tools and Manufacture,2009,49(3):325-332.

[85]LAPIN J,PELACHOVÁ T. Microstructure stability of acast Ti-45.2Al-2V-0.6Si-0.7B alloy at temperatures 973-1073K[J]. Intermetallics,2006,14(10/11):1175-1180.

[86]OOSTHUIZEN A G,NUNCO K,CONRADIE J T P,etal. The effect of cutting parameters on surface integrity inmilling Ti6Al4V[J]. South African Journal of IndustrialEngineering,2016,27:115-123.

[87]李軍,任成祖,楊曉勇,等. 鈦合金(Ti-6Al-4V)銑削參數對表面完整性影響研究[J]. 機械設計,2016(4):1-6.( LI J, REN C Z, YANG X Y, et al. Effects of millingparameters on surface integrity of titanium alloy(Ti-6Al-4V)[J]. Journal of Machine Design,2016(4):1-6.)

[88]OYELOLA O, CRAWFORTH P, M ’SAOUBI R, et al.Machining of additively manufactured parts:implicationsfor surface integrity[J]. Procedia CIRP, 2016, 45: 119-122.

[89]SHI Q,HE N,LI L. Analysis on surface integrity duringhigh speed milling for new damage-tolerant titaniumalloy[J]. Transactions of Nanjing University of Aeronautics& Astronautics,2012,29(3):222-226.

[90]SU H H, LIU P, FU Y C, et al. Tool life and surfaceintegrity in high-speed milling of titanium alloy TA15with PCD/PCBN tools[J]. Chinese Journal of Aeronautics,2012,25(5):784-790.

[91]楊曉勇,任成祖,陳光. 鈦合金銑削刀具磨損對表面完整性影響研究[J]. 機械設計,2012,29(11):22-25.(YANG X Y,REN C Z,CHEN G. Effects of tool wear on surface integrity in milling titanium alloy[J]. Journalof Machine Design,2012,29(11):22-25.)

[92]VELÁSQUEZ J D P,TIDU A,BOLLE B,et al. Sub-surfaceand surface analysis of high speed machined Ti-6Al-4V alloy[J]. Materials Science & Engineering:A,2010,527(10/11):2572-2578.

[93]LIANG X L,LIU Z Q,WANG B. Dynamic recrystallizationcharacterization in Ti-6Al-4V machined surface layerwith process-microstructure-property correlations[J].Applied Surface Science,2020,530:147184.

[94]WANG Q Q, LIU Z Q, WANG B, et al. Evolutions ofgrain size and micro-hardness during chip formation andmachined surface generation for Ti-6Al-4V in high-speedmachining[J]. The International Journal of AdvancedManufacturing Technology, 2016, 82( 9/10/11/12) :1725-1736.

[95]LI B X,ZHANG S,LI J F,et al. Quantitative evaluationof mechanical properties of machined surface layer usingautomated ball indentation technique[J]. Materials Scienceand Engineering:A,2020,773(31):138717.

[96]PATIL S,JADHAV S,KEKADE S,et al. The influenceof cutting heat on the surface integrity during machiningof titanium alloy Ti6Al4V[J]. Procedia Manufacturing,2016,5:857-869.

[97]LIANG X L, LIU Z Q. Experimental investigations oneffects of tool flank wear on surface integrity duringorthogonal dry cutting of Ti-6Al-4V[J]. The InternationalJournal of Advanced Manufacturing Technology,2017,93(5):1617-1626.

[98]LIANG X L, LIU Z Q, CHEN L X, et al. Tool wearinduced modifications of plastic flow and deformedmaterial depth in new generated surfaces during turningTi-6Al-4V[J]. Journal of Materials Research and Technology,2020,9(5):10782-10795.

[99]NOUARI M,MAKICH H. On the physics of machiningtitanium alloys: interactions between cutting parameters,microstructure and tool wear[J]. Metals, 2014, 4( 3) :335-358.