發布日期:2022-12-22 11:27:57

1、序言

鈦合金材料以其比強度高、塑性好、耐腐蝕及無磁性等性能優點廣泛地應用于航空航天領域,而使用鈦合金材料制備的緊固件同時具備高強度、低密度、抗疲勞和耐腐蝕等性能,在航空航天領域有著極大的應用需求。先進的鐓鍛成形技術,是發揮材料良好性能、獲得高性能緊固件產品的重要保障。本文從材料的本身特性、工裝模具設計以及加工時的外部環境等幾個方面,對TC4鈦合金鐓鍛成形影響因素進行了全面論述。

2、原材料因素分析

由于TC4鈦合金具有屈強比高、回彈性大和缺口敏感等特點,冷變形加工比較困難,故TC4鈦合金通常采用熱鐓成形,形成連續的金屬流線。原材料的鐓鍛成形能力,是衡量原材料是否具有應用性的主要指標之一,也是保證產品性能的基礎。

2.1 原材料的再結晶溫度與熱鐓溫度選擇的影響

材料在熱成形時,根據熱變形的定義:熱變形(如熱鍛、熱軋)是在金屬再結晶溫度以上進行的加工、變形,低于再結晶溫度的加工是冷變形或者溫變形。TC4鈦合金的再結晶溫度為750~850℃[1],α+β→β轉變溫度為980~1020℃,超過相變溫度時,容易形成粗大的魏氏組織,該組織雖具有持久強度和斷裂韌度高的優點,但拉伸塑性和疲勞強度均很低。因此,應特別注意對熱鐓變形溫度的選擇。值得一提的是,TC4鈦合金的加工態原始組織對熱處理后的顯微組織和力學性能有較大的影響。對于高于相變溫度、經過不同變形而形成的網狀組織來說,是不能被后續的熱處理工藝所改變的,其在750~800℃退火后,基本保持原來的組織狀態;對于在相變溫度以下進行加工而得到的α相、β相組織,在750~800℃退火后,則能得到等軸初生α相及轉變的β相。前者的拉伸延性和斷面收縮率都較后者低,但耐高溫性能和斷裂韌度、抗熱延應力腐蝕都較高。在緊固件生產中,一般不希望產生粗大的魏氏組織,因此在熱鐓時的溫度都應在β相轉變溫度以下。

2.2 原材料制備時變形量的影響

原材料在成形時的變形量對其性能存在顯著影響,有研究表明[2],TC4鈦合金的性能隨著變形量由0.44mm變到0.96mm,其屈服強度可由897MPa提高到1043MPa,抗拉強度也相應地由1069MPa增加到1290MPa,而且當變形量在0.44~0.86mm時,屈服強度和抗拉強度變化速率都較慢,當變形量超過0.86mm時,絲材強度急劇上升,表現為快速強化過程,進一步分析認為,絲材強度急劇上升與變形機制有關。隨變形量的增大,絲材塑性逐漸下降,表現為伸長率減小。當變形量在0.44~0.86mm時,絲材塑性較好,伸長率>15%,而當變形量>0.86mm時,絲材塑性突降,伸長率不超過10%,即變形量0.86mm是整個變化過程的拐點(此處變形量指的是材料在拉拔時的變形量)。由此可以推斷,原材料在成形時的變形量,會顯著影響材料的強度和塑性,從而在一定程度上會影響鐓鍛成形的效果。

從變形角度上看,鐓鍛成形相當于在原材料拉拔變形基礎上的進一步變形。有研究[3]對金屬材料不同變形的階段進行理論分析,得出塑性變形過程中位錯密度的增加及其所產生的釘扎作用是導致加工硬化的決定性因素,而變形次數發生的越多,變形量越大,加工硬化越強烈,當變形發生到一定程度后,材料將會被破壞。如果原材料拉拔時引入過多的變形量,那么后續加工可以繼續變形的程度則會減少。因此,在原材料投入生產前,除了關注材料的強度之外,也應該關注材料在拉拔時的變形量。

2.3 原材料化學成分的影響

原材料的化學成分,特別是雜質元素C、N、O對鈦合金性能影響特別強烈。據統計[4],元素含量增量對工業純鈦的性能影響關系:在允許的范圍內,wO=0.05%時,可以提高鈦的強度極限60MPa;wN=0.05%時,可以提高鈦的強度極限125MPa;wC=0.05%時,可以提高鈦的強度極限35MPa;wFe=0.05%時,可以提高鈦的強度極限10MPa;wSi=0.05%時,可以提高鈦的強度極限12MPa。材料化學成分的控制,直接影響材料的力學性能,從而影響鐓鍛成形的效果。在實際應用中發現,O含量的差異,會直接影響到鈦合金材料鐓鍛成形的結果。

3、熱變形溫度因素分析

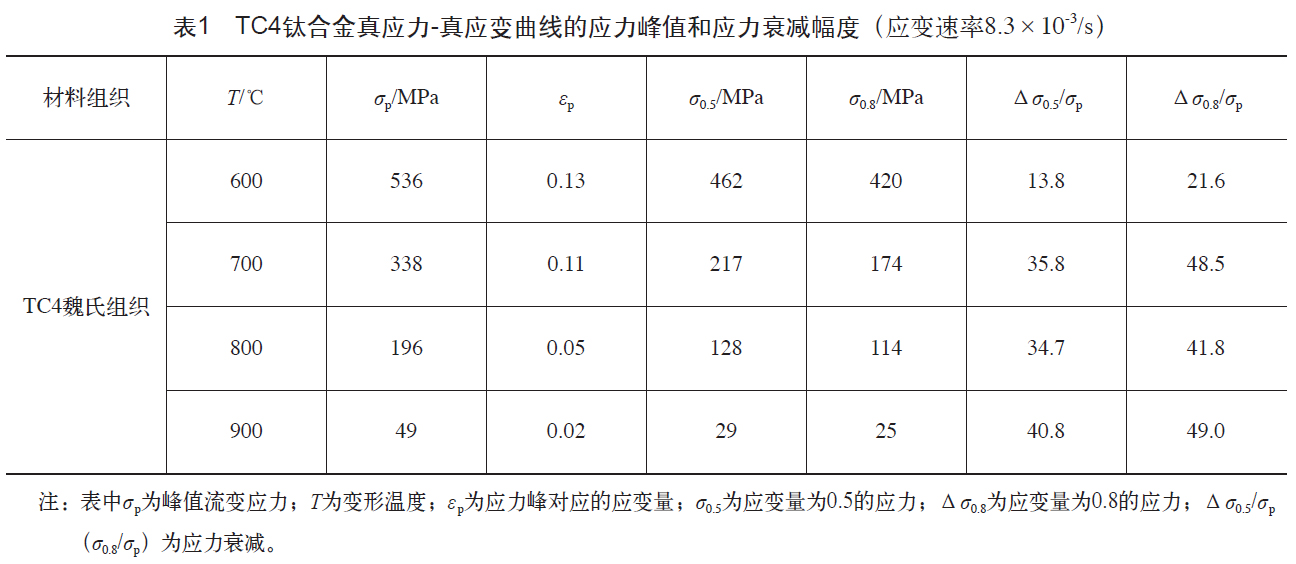

有報道對魏氏組織的TC4鈦合金變形溫度與變形應力之間的關系進行研究,結果顯示[5],當變形時選擇的溫度從600℃升高到900℃時(應變速率為8.3×10-3/s),流變應力峰所對應的應變量εp從0.13減小到0.02,流變應力峰值σp由536MPa下降到49MPa;在此溫度區間,溫度每升高100℃,應力峰值分別下降36.9%、42%和75%,說明隨著變形溫度升高,材料的加工硬化能力顯著減弱,熱變形抗力減小的速度加快。該文獻同時指出,材料在600℃變形時,不發生動態再結晶,材料發生軟化的機制是動態恢復。而在700℃下,變形應力衰減的幅度相對600℃和800℃更大,并接近900℃應力衰減的幅度。由此推斷,在700℃附近變形時,可能發生了動態再結晶,從而導致流變應力隨應變衰減的幅度急劇增大。各溫度下的變形情況見表1 [5]。

另有研究表明[6],如果熱鐓鍛時的溫度過低(≤650℃),則產品無法成形,會造成頭部開裂;若溫度過高(≥920℃)時,產品會因為過熱、過燒而掉渣泛黃。在840~880℃成形時,產品表面質量良好。因此,鈦合金成形的最佳溫度為880℃。

航天精工股份有限公司對TC4鈦合金熱成形溫度對顯微組織的影響研究結果顯示[7],在940℃、1000℃下加熱并保持較長時間,容易產生組織過熱,晶粒長大甚至會形成粗大的魏氏組織;而在850℃、890℃下鐓鍛,產品未出現過熱現象,在850℃鐓鍛時,頭桿結合處的組織相對原材料狀態的鈦合金更加細小。這是因為在動態回復再結晶過程中,加熱溫度不高,新形核的晶粒還沒有來得及長大就失去了長大所需的驅動力,所以形成了細小的晶粒。研究發現,當鈦合金在進行熱鐓鍛變形時,機械能會轉換為熱能,使鈦合金局部溫度上升50~150℃,因此在進行熱鐓鍛時,推薦加熱溫度應保持在800℃左右為宜。

4、變形速率因素分析

在相關文獻[4]中,還提到了變形速率對變形抗力有一定的影響,隨著變形速率的增大,變形最大抗力隨之升高。在600℃時,隨著形變量增大,位錯密度迅速增加,使變形抗力逐漸變大。在鐓鍛變形時所涉及的應變速率遠高于文獻中研究的變形速率,且速率基本為固定值,因此,對于變形速率的影響可以基本忽略。

5、 模具設計等因素分析

模具與變形材料的匹配關系是影響成形效果的又一主要因素。有研究對TC4鈦合金熱鐓鍛成形的模具設計進行了較為詳細的介紹[6],在TC4鈦合金鐓鍛成形時,由于變形抗力大,模具工作部位會受到很大的擠壓應力和摩擦力等復雜受力作用。因此,模具應具有較高的硬度、強度、韌性和耐磨性等綜合性能。同時,為了保持模具工作部位的尺寸精度,避免塑性變形過早發生,選用的模具材料需具有較高的屈服強度和良好的冷熱加工性能。

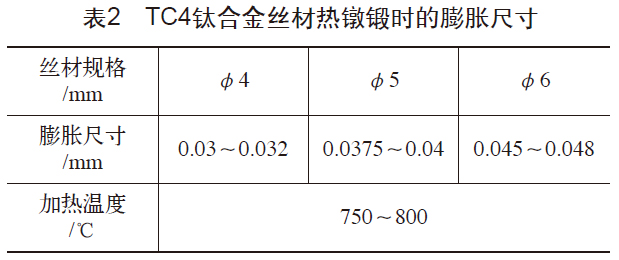

(1)熱鐓鍛切料管 與冷鐓鍛不同的是,熱鐓鍛材料會膨脹,材料會經料輪進入切料管。若切料管與原材料尺寸相差太小,由于加熱原因,材料發生微小膨脹,會出現卡死、拉毛等問題。根據材料在加熱后的線膨脹系數,獲得膨脹尺寸計算公式為

膨脹尺寸=δd T

式中

δ——線膨脹系數(1/℃);

d——絲材直徑(mm);

T——加熱溫度(℃)。

TC4鈦合金在各溫度下的線膨脹系數可在《緊固件材料手冊》中獲得,在溫度超過600℃后,線膨脹系數為10.0×10-6/℃,獲得的膨脹尺寸見表2。

(2)陰模和料徑 由于材料變形能力的限制,其鐓鍛比越大,成形越困難。對于鐓鍛比大的產品,若材料直徑過小,則容易出現折疊、彎曲等問題;若直徑過大,雖然容易成形,但在后續加工過程中,會增加切削加工量,不僅造成材料的浪費,還將破壞材料的變形流線,對產品的綜合性能產生不利影響,因此對原材料尺寸與陰模尺寸的匹配關系選擇也十分重要,經驗數據顯示二者以相差0.05mm為宜。

(3)陽模和頂針 以齒輪槽螺栓為例,陽模齒輪槽頭部容易發生折疊,而陽模使用壽命會直接影響鐓鍛的效果和效率,更換一次陽模至少需要耗時30min,且在損壞之前,對齒輪槽尺寸還存在一定的影響。齒輪槽陽模損壞的原因:當產品加熱鐓鍛時,頭部在接觸齒輪槽陽模發生變形后,產品會迅速冷卻,而冷卻收縮對齒輪槽起到一定的夾緊作用,導致其從陰模中拔出時,受到更大的應力作用,加速其斷裂。常用的解決辦法:在頂針底部設置一個凸臺,讓螺栓尾部可以同時承受變形阻力,讓兩側的摩擦力相互抵消,產品便不會從陰模中被拔出。

此外,材料的鐓鍛成形,在頭部的用料計算時,可采用等體積的方法獲得所需的材料用量。當材料用量超過模具設計尺寸過多時,會有部分材料通過模具間隙溢出,造成變形邊緣缺陷,如飛邊、毛刺等,甚至有模具脹裂的風險。但當材料用量不足模具設計尺寸時,部分區域的變形會由于材料用量不足而不能達到設計要求,另一些區域會由于變形量過大而出現折疊、彎曲等。對于TC4鈦合金,彈性模量E=110GPa,約為鋼的1/2,故鈦合金加工時容易產生回彈。有研究表明[7],TC4鈦合金材料發生的變形越大,則回彈越明顯。因此,鈦合金在冷態下的精準成形,需在模具上預先修整回彈量;加熱成形時,可通過熱矯形消除回彈,但必須預先知道在特定溫度下的初始回彈值。另有研究表明[8],TC4鈦合金在經歷塑性變形和卸載后,存在明顯的滯后回彈現象。 綜上所述,對TC4鈦合金進行熱鐓鍛成形時,除考慮模具各組件的配合外,還應注意模具與原材料之間的尺寸匹配關系,充分考慮材料的膨脹和回彈等特性。

6 、潤滑效果影響因素分析

TC4材料在成形時,潤滑層起到的作用如下。

1)減少摩擦阻力,對被加工材料和模具起到潤滑效果,減少動力消耗。

2)保護材料與模具之間直接接觸,減少模具磨損,延長工模具使用壽命。

3)便于變形過程的流動,改善加工金屬表面的質量及精度。

4)控制溫度以及工件在加工過程中的熱損失所造成的溫度梯度,以減小加工變形,并起到散熱、隔熱作用,防止工件急冷和模具的熱沖擊。

5)隔絕材料與空氣直接接觸,可保護材料變形發熱后或加熱時不受氧化和腐蝕。在進行擠壓成形時,材料塑性流動劇烈,如果原材料沒有經過良好的表面潤滑處理,原材料容易與模腔直接接觸而黏合,導致壓力、摩擦力急劇增加,使模具使用壽命大大降低,同時加工出的產品也存在缺陷,容易出現拉毛、劃痕等問題。在很高的擠壓力作用下,一般涂刷的潤滑劑會被完全擠掉,起不到潤滑作用。因此,需要在擠壓前對原材料進行表面處理,獲得表面支撐層,以便在后續潤滑處理時起到存儲潤滑劑的作用[9]。

7、結束語

綜上所述,在TC4鈦合金進行鐓鍛成形時,應該特別注意對以下幾個因素的控制。

1)在產品加工前,應重點關注原材料復驗的數據,特別是化學成分及抗拉強度等特性,這些特性將直接影響鐓鍛產品的成形效果。

2)TC4鈦合金鐓鍛成形的溫度選擇與原材料的相變點和再結晶溫度有關,溫度區間一般選擇在650~900℃,最佳成形溫度在800℃左右。

3)材料尺寸與模具之間的匹配關系也是影響成形效果的重要因素,因此充分考慮TC4鈦合金的熱膨脹和回彈,可以對模具設計有很大指導作用。

4)良好的潤滑效果不但可以使變形更加順利,獲得更好的成形效果,同時也可以延長模具的使用壽命。

參考文獻:

[1] SEMIATIN S L,BIELER T R.The effect of alpha platelet thickness on plastic flow during hot working of Ti-6A1-4V with a transformed icrostructure[J].Aeta Mater,2001,49(17):3565-3573.

[2] 楊歡,楊曉康,杜晨,等.變形量及熱處理制度對Ti-6Al-4V合金絲材組織和力學性能的影響[J].世界有色金屬,2019(4):1-5.

[3] 胡賡祥,蔡珣,戒詠華.材料科學基礎[M].上海:上海交通大學出版社,2010.

[4] 莫伊謝耶夫.鈦合金在俄羅斯飛機及航空航天上的應用[M].董寶明,張勝,郭德倫,譯.北京:航空工業出版社,2008.

[5] 王清,李中華,孫東立,等.TC4鈦合金的熱變形行為及其影響因素[J].材料熱處理學報,2005,26(4):56-59.

[6] 逯成旭.Ti-6Al-4V鈦合金成型熱鐓工藝研究[J].黑龍江科學,2019,10(14):58-59.

[7] 熊志卿.鈦合金板的彎曲回彈問題[J].模具技術,1993(10):11-19.

[8] 孫帥,鄂大辛.TC4鈦合金室溫滯后回彈研究[J].稀有金屬材料與工程,2017,46(11):3267-3271.

[9] 洪慎章.鈦合金自鎖螺帽冷擠壓模具設計及制造[J].模具制造,2017(12):67-70.

tag標簽:TC4鈦合金