發布日期:2021-10-19 17:27:23

1、引言

鈦合金具有比強度高、耐熱性好和抗蝕性強等特點,被廣泛應用于航空航天、武器裝備以及汽車制造等領域,常用于制造飛機結構件、導彈殼體、輕型火炮部件和汽車發動機連桿等。但由于其導熱性差、化學活性強,使得在切削加工過程出現切削力大、切削溫度高和刀具磨損嚴重等問題,對工件已加工表面質量產生不利影響,增加生產成本,降低生產效率,導致實際生產加工過程中的切削速度一般在50m/min以下。

高速切削加工技術由于具有高效率、高精度、高表面質量和可加工高硬材料等優點,在工業生產中得到了越來越廣泛的應用。為提高生產效率和降低生產成本,學者們針對鈦合金高速切削加工進行了大量試驗研究。本文對近年來在鈦合金高速切削領域的研究進展進行了總結,重點分析了在鋸齒形切屑、切削力、切削溫度、加工表面質量和刀具磨損方面的試驗結果,指出了目前存在的問題以及優化趨勢,旨在促進鈦合金高速切削加工技術的發展。

2、鋸齒形切屑的研究

鋸齒形切屑是鈦合金在高速切削時的典型切屑形態,會引起切削力的周期性波動,加劇刀具磨損,降低工件已加工表面質量。因此,對鋸齒形切屑的研究一直都是學者們重點關注的內容。

2.1 切屑微觀形貌

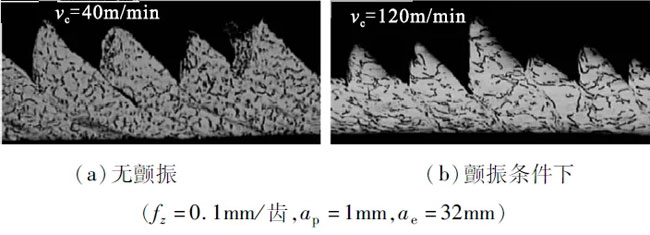

Barry J.等通過Ti6Al4V正交車削試驗發現,在切削速度和切削厚度較低時,產生非周期性鋸齒形切屑,隨著切削速度和切削厚度的增加,切屑將轉變為周期性鋸齒狀切屑。Molinari A.等則在試驗中發現,當0.01m/s≤vc≤21m/s時,切屑為連續鋸齒屑;當vc>21m/s時,切屑為不連續鋸齒屑,破碎成小塊。文獻[6]研究了顫振對Ti6Al4V鋸齒形切屑形態的影響,提出鋸齒形切屑的齒形與顫動幅度相對應。在無顫振的情況下,鋸齒形切屑的齒形大小均勻且單元排布緊密(見圖1a),而在顫振條件下則會形成少量的大齒,有時也會有較大齒和較小齒交替出現的現象(見圖1b)。

圖1 顫振對Ti-6Al-4V鋸齒形切屑的影響

在干車削Ti6Al4V時,Sun S.等發現在低切削速度和高進給速度的條件下,一次切削中形成了連續和鋸齒狀切屑,且鋸齒形切屑中未變形表面的長度將隨著進給速度的增加而增大,與切削速度和切削深度無關。Wang B.等則基于Molinari的試驗結果,在切削厚度為0.1mm的情況下,研究了切削速度在50~3000m/min范圍內正交切削Ti-6Al-4V時的切屑形態。發現當切削速度為2500m/min時,鋸齒形切屑的分節處將會完全斷裂,進而變為碎斷切屑,鋸齒狀切屑的形態和表面顏色也會有所變化。Sui S.C.等的試驗結果表明,當刀具磨損增加時,切屑顏色變深。

在鋸齒形切屑的幾何形貌方面,Schulz H.等采用鋸齒化程度Gs來表征鋸齒形切屑的演化,發現切削用量三要素中,只有切削速度和每齒進給量影響切屑的鋸齒化程度。Cotterell M.等通過Ti6Al4V正交車削試驗,發現在4~140m/min的切削速度范圍內均可觀察到鋸齒形切屑,且鋸齒化程度會隨著切削速度的增加而增大,隨進給量的增加而減小。Mohammad Sima等也得出了類似結論,并進一步發現鋸齒化程度會隨著刀具前角的減小而降低,鋸齒狀切屑的螺距則會隨著切削速度的降低、切削厚度的增加以及刀具前角的減小而增加。文獻[13,14]的研究表明,當切削速度增加時,Ti6Al4V的切屑厚度、鋸齒間距、鋸齒高度都會隨之減小。當切削速度超過48.75m/min時,切屑從帶狀變成鋸齒狀,該切削速度為切屑形態轉變的臨界切削速度。

Sutter G.等在觀察了車削加工Ti6Al4V后獲得的鋸齒形切屑得知,在較高的切削速度和切削厚度(vc>45m/s,ac>0.25mm)下鋸齒形切屑為規則的三角形。切削速度會影響切屑的鋸齒頻率、剪切角和裂紋長度,對切屑的形成影響最大。Ke Q.C.等通過正交車削試驗指出,在低速(10~40m/min)、中速(40~100m/min)、高速(100~160m/min)條件下,Ti6Al4V切屑形貌分別為不連續、長卷曲和連續狀。隨著切削速度的增加,剪切滑移距離和滑移角會隨之增大;在進給量增加時,剪切滑移距離增大,滑移角減小。

在鈦合金的高速銑削過程中,鋸齒化程度會隨著銑削速度和進給量的增加而變得更加明顯。但增大刀具前角時,切屑的鋸齒化程度降低,鋸齒底角和頂角都會隨著切削速度的增加而減小。

2.2 形成機理

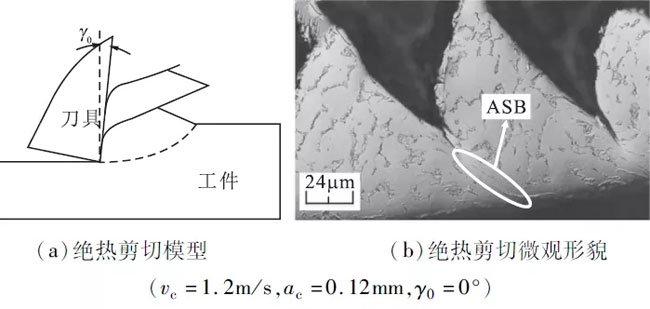

鋸齒形切屑的形成機理目前仍然存在爭議,主要可歸納為絕熱剪切理論(熱塑性失穩導致的集中剪切,見圖2)和周期脆性斷裂理論(裂紋誘發幾何失穩導致的集中剪切,見圖3)。Molinari A.等、Ye G.G.等、Wu H.B.等、劉麗娟等均通過試驗研究提出,鋸齒形切屑的形成是由于較弱的熱機械不穩定性導致絕熱剪切帶變形所引起,認為熱塑性失穩導致的集中剪切是鋸齒形切屑形成的根本原因。

圖2 絕熱剪切

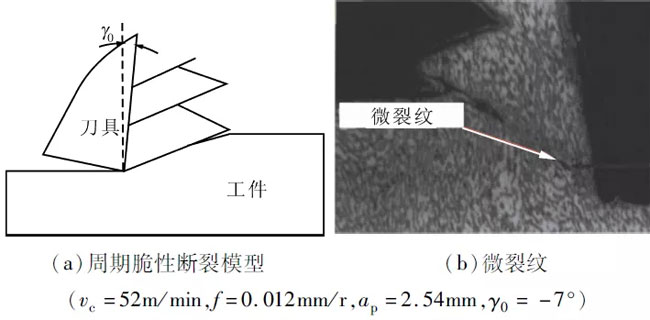

圖3 周期脆性斷裂

而文獻[23-25]則認為鋸齒形切屑的形成機理為周期脆性斷裂理論。即鋸齒形切屑的形成是由于在切削過程中,被切削層材料在刀具作用下內部產生韌性斷裂,第一變形區內剪切抗力由于裂紋的產生而降低,從而發生集中剪切變形,并形成集中剪切帶,導致切削層材料沿剪切帶滑移所引起。

目前關于鈦合金鋸齒形切屑的形成機理,大多數學者都較為認可絕熱剪切理論,認為鋸齒形切屑產生的根本原因是熱塑性失穩導致的集中剪切。

2.3 絕熱剪切帶

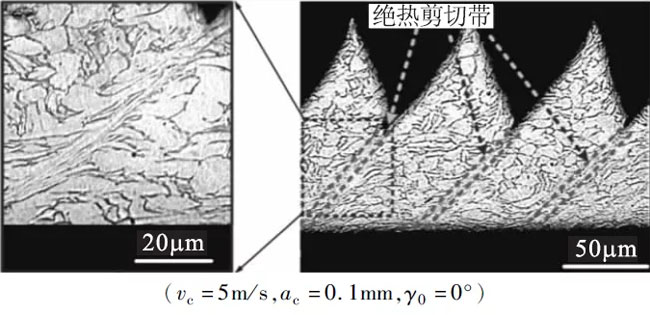

絕熱剪切現象是鋸齒形切屑形成過程中最典型的特征,該現象的出現使得切屑內部變形不均勻,最終形成的切屑呈現鋸齒狀。在高應變和高應變率作用下,局部區域由驟然升溫引起熱軟化效應,超過材料由應變產生的應變硬化和應變率強化效應,材料發生熱塑性失穩,產生與周圍基體材料差別較大的集中剪切滑移變形,形成高度局部化的剪切滑移帶,即ASB絕熱剪切帶(見圖4)。

圖4 Ti-6Al-4V切屑中的絕熱剪切帶

為探究ASB的形成及演化機制,Ranc N.等在低溫(50℃~300℃)條件下對切屑中的ASB進行了觀察,認為ASB的啟動機制為幾個獨立的ASB同時啟動并開始生長,當其中一個開始傳播時,引起應力下降,使其他ASB停止生長,并產生一個波段使其沿樣本所有周長延伸。Rittel D.等通過監測試驗中Ti6Al4V鈦合金應力-應變-溫度的演變過程,提出應力-應變曲線可分為均勻應變、非均勻應變和高度局部化應變三個階段,且所測溫度曲線與計算得出的溫度曲線相交和發散的點對應于絕熱剪切帶的起點和終點。Wan Z.P.等的試驗結果表明,ASB隨著切削速度的增加可分為形變帶(主要特征為剪應變高度集中、晶粒劇烈拉長和碎化)、形變帶和轉變帶、轉變帶(主要特征為發生相變或再結晶)。

2016年,Li P.N.等車削Ti6Al4V鈦合金時,在較低切削速度下的切屑中觀察到了絕熱剪切帶,且發現在相同切屑長度中ASB的數量會隨著切削速度的增大,呈先減小后增大的趨勢(波谷出現在vc=110~140m/min速度區間)。隨后,Wang F.等在常規冷卻環境下對此類鈦合金進行了高速銑削試驗,結果顯示,當切削速度為150m/min時,由于開始產生ASB和非均勻鋸齒形切屑,導致高頻振蕩切削力。而采取低溫冷卻時,在切削速度為50~200m/min的范圍內并未形成明顯ASB。

在絕熱剪切靈敏性方面,Li J.Q.等研究了在相同切削條件下切削TA2與Ti6Al4V鈦合金所獲得的兩種不同切屑,結果表明,Ti6Al4V鈦合金比TA2合金更容易出現鋸齒形切屑,通過深入研究發現鋸齒形切屑的出現與由價電子數表征的絕熱剪切靈敏性有關,靈敏度越高越容易產生鋸齒形切屑。

3、切削力研究

切削力一直是高速切削加工試驗研究的主要內容,學者們在鈦合金高速切削的切削力方面也開展了大量工作。

3.1 高速車削

通過Ti6Al4V合金的高速干車削試驗,Sun S.等發現在鋸齒形切屑的形成過程中,切削力產生了周期性變化,且切削力的頻率與鋸齒頻率基本一致,會隨著切削速度的增加而增大,隨著進給速度的增加而減小,其振幅與切削深度和進給速度成正比。當vc>57m/min時,高頻循環力振幅會隨切削速度的增加而減小。王曉琴等的試驗結果則表明,在切削深度和進給量一定的情況下,由于刀具劇烈磨損,刀具刃口半徑增大,將使得切削力隨著切削長度的增加而逐漸增大,且與切削速度成正比。

已有研究表明,在刀具正常磨損階段,切削力與刀具磨損呈負相關關系;而在急劇磨損階段,切削力與刀具磨損呈正相關關系,且將210N看作是刀具產生劇烈磨損時的臨界切削力。通過對比其他刀具材料,發現在高速、低進給量、低背吃刀量的切削條件下,使用PCBN刀具加工鈦合金時所獲得的切削力更加平穩。

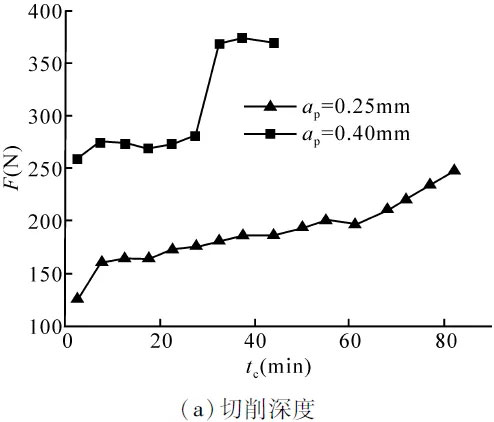

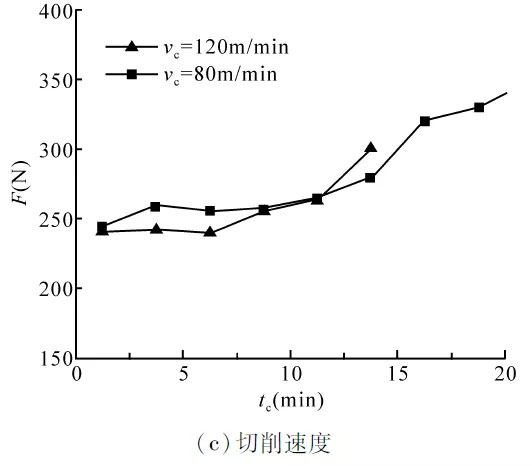

總體來看,切削參數對切削力的影響由大到小依次是切削深度、進給量、切削速度。切削力隨切削深度和進給量的增大而增大(見圖5)。

圖5 切削力隨切削參數的變化

3.2 高速銑削

在干銑削條件下,Safari H.等對高速干銑削Ti-6Al-4V-ELI鈦合金時的切削力進行了研究,發現切削力與切削速度呈負相關關系,進給速度與X和Y方向上的切削力成正比;且在較低的進給速度下,與涂層刀具相比,未涂層刀具的鋒利刃口能有效降低切削力。Wang F.等經過進一步研究發現,在徑向切削深度ae=1.0mm的條件下干銑削Ti6Al4V鈦合金時,在切削速度vc<200m/min時,切削力隨切削速度的增加而減小;當切削速度vc>200m/min后,切削力與切削速度呈正相關,當切削速度vc=200m/min時,切削力最小。研究認為,該現象的出現是由于在vc<200m/min時,隨著切削速度的增加產生了大量的切削熱,使材料熱軟化,從而導致切削力降低;而當vc>200m/min后,由于刀具磨損較為嚴重導致切削力增大,因而使vc=200m/min時切削力最小。

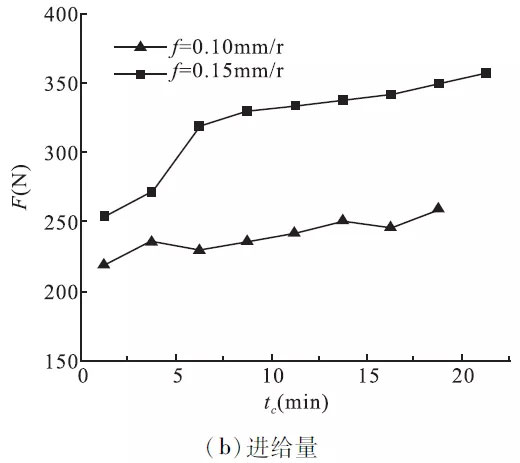

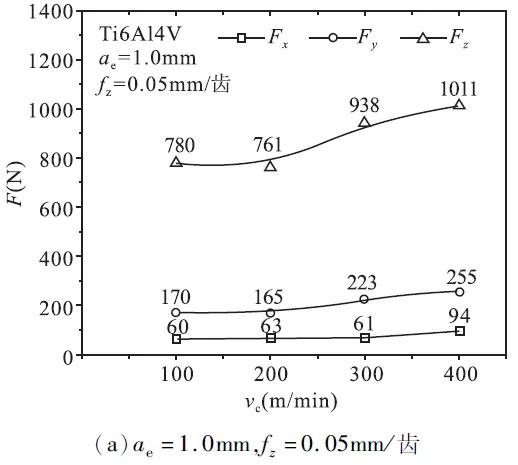

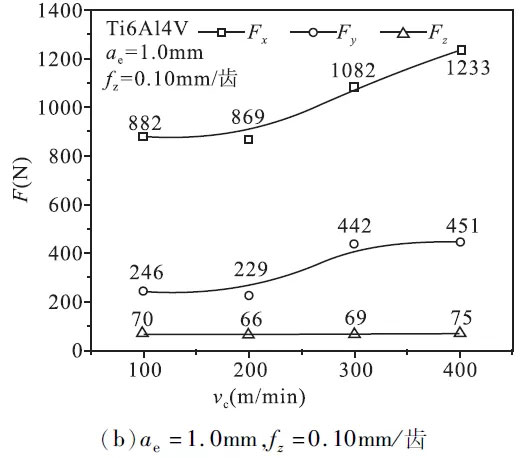

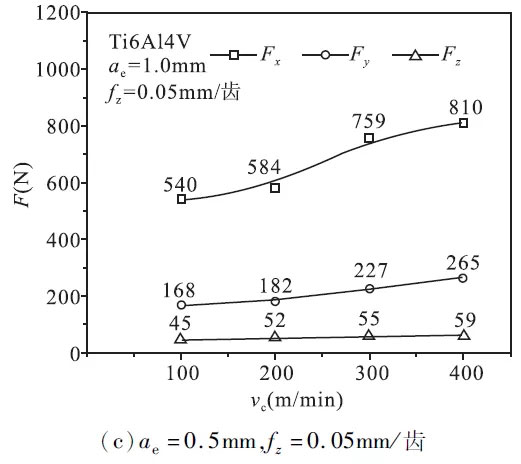

文獻[41-43]的結果表明,對銑削合力影響順序依次為軸向切削深度>每齒進給量>銑削速度>徑向切削深度。銑削合力會隨著軸向切深、每齒進給量和徑向切深的增加而增大。當切削速度vc<200m/min時,銑削合力會隨著切削速度的增大而減小;當切削速度vc>200m/min時,銑削合力會隨著切削速度的增大而增大。在銑削分力中,徑向力Fx最大,切向力Fy次之,軸向力Fz最小,其各自隨切削參數的變化規律見圖6。

圖6 切削分力在不同切削參數下的變化情況

4、切削溫度研究

作為切削機理研究中的重要組成部分,切削溫度對切削力、刀具磨損和加工表面殘余應力等方面的影響較大,因此也是研究的重點之一。

切削溫度的測量主要分為接觸式測量和非接觸式測量。接觸式測量方法主要采用熱電偶進行測溫,是最為常見的一種測溫方式。韓滿林等通過自然熱電偶分別對氮氣射流、空氣射流和干切削條件下的切削溫度進行了測量,結果表明在不同切削環境中的切削溫度由低到高依次為氮氣射流、空氣射流、干切削環境。而Li G.等則研究了在切削液中加入不同濃度氧化石墨烯(GraO)對Ti6Al4V鈦合金切削溫度的影響,通過K型熱電偶測溫后發現,隨著GraO濃度的增加,刀-屑界面的切削溫度顯著降低,熱對流將切削區域7%的熱量傳遞出去,但GraO濃度對熱對流過程的影響有限。

非接觸式測溫法中最常用的是輻射法,即通過被測對象的輻射能與溫度之間的對應關系來測量溫度。Armendia M.等采用顯微熱成像技術對高速切削Ti6Al4V鈦合金的切削溫度進行測量,結果表明,切削溫度主要集中在刀尖附近的狹窄區域,且在切削速度為180m/min、切削厚度為0.1mm、切削深度為1mm的切削條件下連續切削時,刀具前刀面的切削溫度為800℃。Dhananchezian M.等通過紅外測溫儀測溫發現,相比于濕切削(乳化切削液),在液氮低溫冷卻環境下Ti6Al4V切削溫度下降了61%~66%,說明選用合適的切削環境能顯著降低鈦合金高速切削時的溫度。在加工過程中隨著刀具磨損程度的加劇,刀具表面的切削溫度也會明顯升高,但涂層刀具的表面切削溫度相比于未涂層刀具略低。肖虎等發現,低溫CO2與干冰化合物能有效降低高速車削Ti6Al4V鈦合金時的切削溫度,僅為干切削條件下的37.43%。

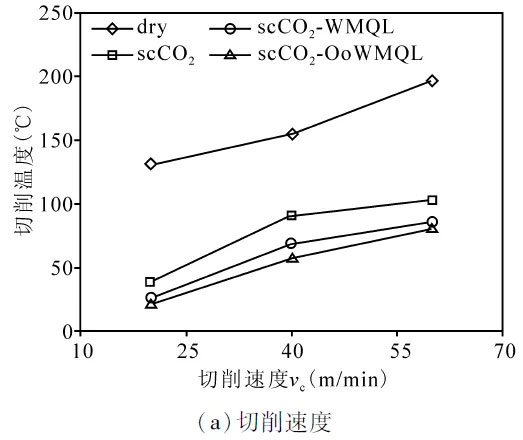

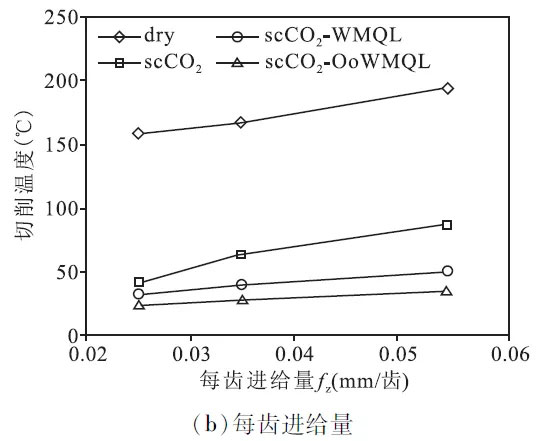

研究表明,影響切削溫度的因素由大到小依次是:切削速度vc、徑向切削深度ae、每齒進給量fz。切削環境也會對切削溫度造成一定影響。切削溫度隨著切削速度vc、徑向切削深度ae和每齒進給量fz的增大而升高。徑向切削深度增大時,切削速度對切削溫度的影響更加顯著。切削參數和不同切削環境(干式、超臨界CO2、基于超臨界CO2和水基切削液的微量潤滑、基于超臨界CO2和油基切削液的微量潤滑)對切削溫度的影響規律見圖7。

圖7 切削溫度隨切削參數的變化情況

5、表面質量研究

作為衡量工件整體性能的一項重要指標,從表面粗糙度Ra、表面白層和殘余應力三個方面對加工表面質量進行了大量研究。

5.1 表面粗糙度

Yang X.Y.等對Ti6Al4V鈦合金進行了高速側銑試驗,發現在切削速度vc=320~380m/min時,工件表面粗糙度值較低(Ra=0.37~0.66μm)并趨于穩定。Li A.H.等進一步研究發現,當切削速度vc<500m/min時,表面粗糙度會隨著切削速度的增加而減小,當切削速度vc>500m/min時,表面粗糙度值將隨著切削速度的增加而增大。Wang F.等通過分析高速側銑Ti6Al4V鈦合金的試驗結果認為,隨著切削速度的增加,Ra先減小后增大的臨界切削速度為200m/min。可以看出,目前所得到的關于切削速度與表面粗糙度之間變化規律的結論并不一致,爭議點主要集中在Ra隨著切削速度的增加出現先減小后增大趨勢時在拐點處切削速度的大小。出現以上爭議的主要原因在于表面粗糙度與刀具磨損相關,相關學者在試驗時所采用的刀具種類不同,而不同刀具在不同切削速度下的磨損程度也不同,得出的結論并不一致。因此,在探究隨著切削速度增加時Ra的變化規律時,需要考慮刀具種類的影響。

部分學者研究了不同切削環境下表面粗糙度的變化規律,如Shokrani A.等分別在干燥、水冷和液氮環境下對端銑加工后的Ti6Al4V鈦合金工件表面質量進行了研究,發現由于低溫冷卻作用,工件的表面缺陷顯著減少。且相比于水冷和干切削條件,在液氮低溫冷卻條件下,工件表面粗糙度值分別降低了31%和39%。Limin S.的試驗結果表明,在切削液環境中當切削速度為40m/min和80m/min時,由于切屑的鋸齒化程度加劇將導致切削力波動增大,從而導致工件表面粗糙度值比干切削時更大。而當vc=120m/min時,由于刀具磨損,干切削條件下表面粗糙度更大。對于在液氮低溫冷卻下銑削Ti6Al4V鈦合金時表面粗糙度的變化,Zhao W.等進行了更為詳細的研究,結果表明,在恒定切削速度下工件表面粗糙度會隨著射流溫度的下降而降低,且在切削速度分別為60m/min,90m/min,120m/min時,表面粗糙度相比于干銑削分別降低了33.11%,24.20%,34.08%。

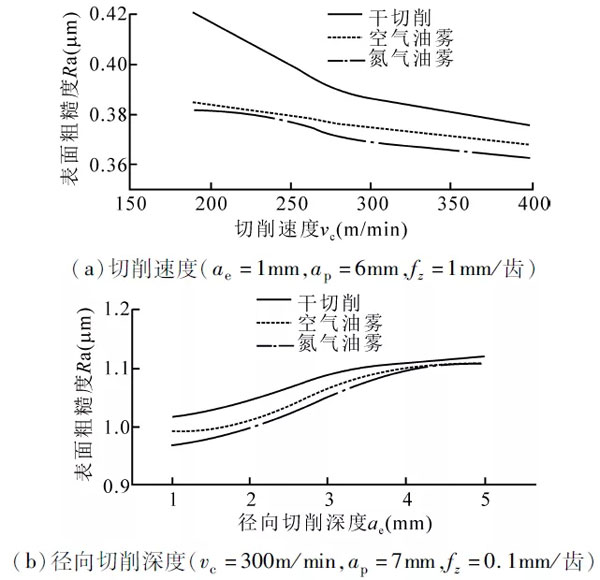

從現有研究來看,對工件表面粗糙度的影響程度由大到小依次是進給量、徑向切削深度、切削速度和軸向切削深度,且在進給量和徑向切削深度較低的情況下所獲得的工件表面粗糙度更佳(已加工表面粗糙度隨切削參數的變化曲線見圖8)。Ra在一定范圍內隨著刀具后角、刀尖半徑和切削速度的增大而減小,在超出此范圍后會隨著各因素的增大而增大。刀具條件對Ra也具有一定影響(在刀具正常磨損階段,Ra會隨著切削速度的增大而減小,在刀具劇烈磨損階段則會隨著切削速度的增大而增大)。

圖8 表面粗糙度隨切削參數的變化

5.2 表面白層

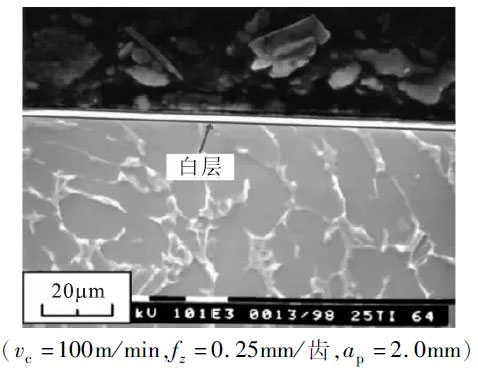

Che.Haron C.H.等對Ti6Al4V鈦合金進行干車削試驗時,觀察到在長時間的干切削條件下,工件的加工表面出現了嚴重的撕裂和塑性變形,導致產生了厚度小于0.01mm的白層(見圖9)。Velásquez J.D.P.等的試驗結果表明,在Ti6Al4V鈦合金已加工表面上存在微觀白層,在白層中無化學反應和相變的發生,并將亞表面分成了以下三個不同的區域:高度擾動區、塑性變形層區以及未觀察到塑性變形的無影響區。針對鈦合金的表面白層,Rancic M.等通過SEM掃描電鏡和TEM透射電鏡進行了觀察,認為材料所承受的熱機械載荷是白層產生的根本原因。白層是一個單相層(約250nm),其主要組成成分為α′相和動態再結晶無序納米顆粒。但Sun J.等在對TB6鈦合金進行車削試驗時發現,其加工表面并未出現塑性變形以及白層,說明白層的出現可能與鈦合金的種類或切削條件有關。由于白層的硬度很高,有時會造成材料的大塊剝落或成為疲勞源,對工件的表面質量影響顯著。

5.3 表面殘余應力

已加工表面層殘余應力對零件的使用性能有重要影響,殘余拉應力會降低零件的疲勞強度,有時甚至在切削加工后,會使零件表面產生微裂紋,而殘余壓應力卻能抑制裂紋的萌生,提高零件的疲勞強度。因此,開展對表面殘余應力的研究,對保證工件表面質量具有重要意義。

圖9 加工表面白層的顯微組織

切削參數和刀具幾何參數對表面殘余應力的影響一直以來都是研究的重點。Tian W.J.等的試驗結果表明,在銑削TC11鈦合金過程中,x和y方向上的殘余應力隨著切削速度、每齒進給量的增加而增大,其中切削速度對殘余應力的影響最大,x方向上的殘余應力對銑削參數的變化更為敏感,而銑削深度對表面殘余應力的影響規律并不明顯。但在高速銑削時,鈦合金已加工工件表面的殘余壓應力隨著銑削速度、每齒進給量和銑削寬度的增加而降低,不受銑削深度的影響。當銑削速度一定時,表面殘余壓應力在每齒進給量和切削寬度增大到一定程度后呈增大趨勢,在表層出現殘余拉應力,且殘余應力層將變深。而刀具幾何參數對表面殘余壓應力的影響程度由大到小依次為刀具后角>螺旋角>刀具前角。

為揭示在液氮低溫冷卻環境下切削加工鈦合金時表面殘余應力的變化規律,Ayed Y.等研究了高速車削Ti6Al4V鈦合金試驗,結果表明,相比于干切削條件,采用低溫輔助技術可以顯著提高工件的表面殘余壓應力,并指出表面殘余壓應力的大小應與液氮的流速和壓力呈正相關。Zhao W.等的銑削試驗表明,在液氮冷卻低溫下加工鈦合金時,工件表面的殘余壓應力高于干銑削時的工件表面殘余壓應力。且隨著切削速度的增加,殘余壓應力及應力層的深度也將隨之增加。

Sun J.等發現,在正交車削TB6鈦合金時,工件表面的殘余應力為較大的殘余壓應力,且在約250μm的表層內應力狀態不斷交替變化。但與銑削鈦合金時所得結論不同的是殘余壓應力會隨著進給速度的增加而增大,而切削速度對殘余壓應力的影響并不明顯。這說明在高速銑削和車削鈦合金時,工件表面的殘余壓應力與切削速度之間的關聯程度可能有所不同,也有可能是由于在試驗時所采用的工件材料類別不同所造成的差異。

6、刀具磨損研究

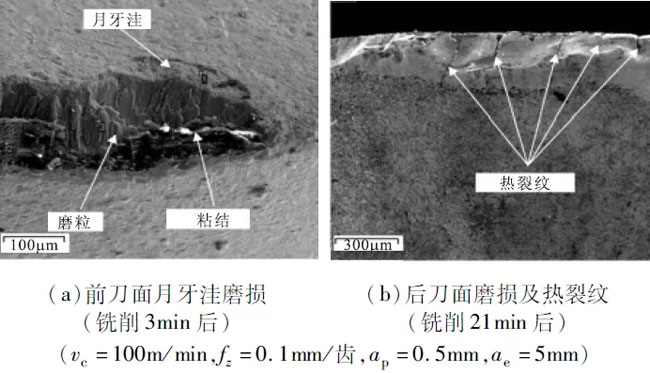

加工鈦合金時刀具磨損嚴重,常有前刀面月牙洼磨損、后刀面磨損、邊界磨損以及微崩刃和破損等發生,因此研究人員對此開展了大量的試驗研究。

6.1 硬質合金刀具

目前,鈦合金切削加工主要以硬質合金刀具為主,其磨損機理主要為粘結磨損、擴散磨損和氧化磨損。由圖10可以看出,在使用硬質合金刀具高速切削鈦合金時,在前刀面上將出現月牙洼磨損,后刀面上也會發生磨損和熱裂紋。部分學者針對WC碳化鎢刀具在切削加工Ti6Al4V鈦合金時,因內部元素擴散或發生化學反應所引起的刀具磨損進行了研究。Zhang S.等的試驗結果表明,在WC刀具的刀-屑界面,由于刀具內部Co元素的擴散將引起WC顆粒脫落,從而導致前刀面因磨粒磨損出現月牙洼。王英姿等也指出,擴散磨損是由于刀具材料中的W和Co向鈦合金粘結層中擴散,而粘結層中的Ti向刀具材料擴散會導致刀具材料的組織結構發生變化,降低硬度和韌性,從而引起刀具磨損。

圖10 SEM下所觀測到的刀具磨損情況

Li A.H.和Wang F.等采用Ti(C-N)-Al2O3涂層硬質合金刀具對Ti6Al4V鈦合金進行了高速銑削試驗。結果表明,刀具的前刀面主要為粘著磨損、疲勞磨損以及氧化磨損。而在切削速度達到300m/min后,齒面磨損寬度將迅速增大。刀具磨損隨著切削速度和進給速度的增大而加劇。采用的冷卻方式不同時,刀具的磨損程度也會有很大差異。如:Su Y.等高速銑削Ti6Al4V鈦合金的試驗結果表明,采用CCNG壓縮冷氮氣和CCNGOM壓縮冷氮氣油霧的冷卻方式能有效改善TiN/TiC/TiN涂層硬質合金刀具的磨損情況,從而延長刀具的使用壽命。

6.2 PCD刀具

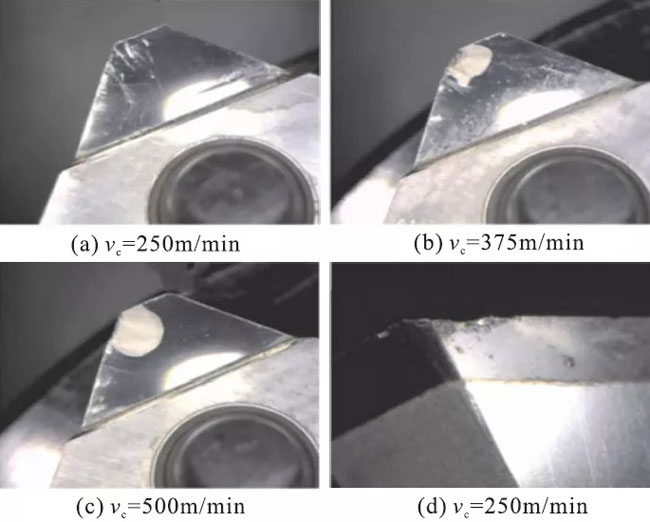

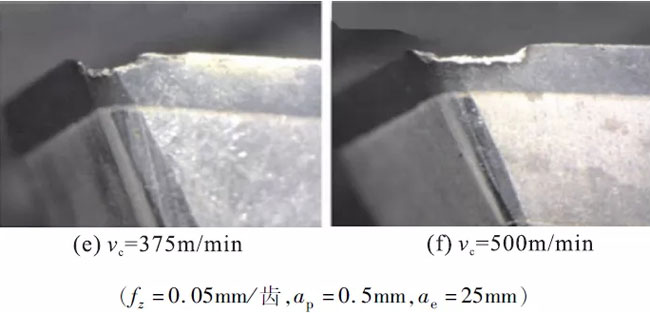

在PCD刀具切削加工鈦合金的過程中,刀具磨損機理主要為磨粒磨損與粘結磨損,由圖11可見,隨著切削速度的增加,前刀面發生剝落,后刀面出現溝槽磨損并逐漸轉變為大面積的崩刃現象。

圖11 不同切削速度下PCD刀具前、后刀面磨損情況

Nabhani F.等通過TA48鈦合金的高速車削試驗發現,當切削溫度高于760℃和900℃時,PCD刀具與工件材料之間會發生明顯的冷焊。而對于在切削過程中PCD刀具所出現的擴散磨損,Su H.H.等通過高速切削TA15鈦合金的試驗進行了研究。Rosemar B.Da Silva等通過車削Ti6Al4V鈦合金試驗發現,相比于傳統冷卻液,在高壓冷卻液下高速切削鈦合金時,PCD刀具壽命增加了9~21倍,且在較低切削速度下采用20.3MPa高壓冷卻液時,刀具性能更好。

Schrock D.J.等通過對高速車削Ti-6Al-4V時PCD刀具磨損情況的分析發現,在vc=61m/min時,前刀面出現扇形斷裂磨損;在vc=122m/min時,觀察到了光滑的月牙洼磨損。認為前刀面不均勻扇形磨損的出現是由于工件材料中含有較多的α相。而月牙洼磨損的出現則是由于工件中α相轉變為β相且再結晶現象增加所致。Pretorius C.J.等在使用PCD刀具高速精加工Ti-6Al-2Sn-4Zr-6Mo時發現,刀具壽命(最長80min)會隨著PCD晶粒尺寸的增大而增長。而當晶粒尺寸超過14μm后,再進一步增加晶粒尺寸會對刀具壽命產生不利影響。使用超粗級(約為39μm)PCD刀具加工時,刀具僅在8min后就出現碎裂和邊緣斷裂。

6.3 CBN刀具

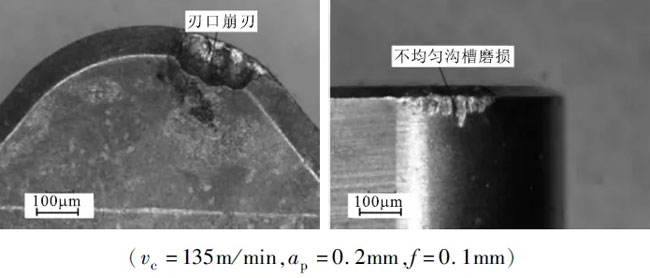

研究發現,切削加工Ti6Al4V鈦合金時,影響PCBN刀具壽命的因素由大到小依次是背吃刀量、切削速度和進給量,在高切削速度、低進給量、低背吃刀量條件下的刀具壽命更長。其中進給量對PCBN刀具的前刀面損壞影響最大,切削深度對后刀面的損壞影響最大,并且在切削深度達到某種程度后,后刀面會出現溝槽磨損。進一步研究發現前刀面主要為刃口崩刃,后刀面則會由于微崩破損產生不均勻的深溝槽磨損(見圖12)。

圖12 PCBN刀具的磨損形態

由于CBN刀具具有高硬度和高熔點的特點,可以承受切削加工鈦合金時所產生的高溫高壓,因此,比較適合用于鈦合金的切削加工。研究發現,不同種類的CBN刀具性能差異很大。Ezugwu E.O.等對高速車削Ti6Al4V鈦合金時不同等級的CBN刀具性能進行研究發現,T1級CBN刀具(50% CBN,50% TiC ceramic)性能最好,T2(90% CBN,10% Al ceramic)和T3(90% CBN,10% Al ceramic,coated)次之。但是單從刀具壽命來看,這幾種刀具都不如未涂層硬質合金刀具(T4)的使用壽命長,不過卻能帶來較好的表面質量。使用T1和T4刀具進行加工時出現前刀面磨損;而在使用T2和T3刀具加工時出現溝槽磨損以及崩刃現象。Wang Z.G.等采用無粘結劑立方氮化硼刀具(BCBN)對Ti6Al4V鈦合金進行了高速銑削試驗,提出不均勻的后刀面磨損是BCBN刀具的主要磨損形式,刀具壽命會隨著切削深度和進給速度的增加而降低。李甜甜等的試驗結果表明,隨著切削溫度的升高,PCBN刀具的粘結磨損程度增大,刀具表面將產生越來越嚴重的氧化磨損,機械疲勞與熱疲勞是刀具產生破損的主要原因。

7、研究的不足以及未來發展方向

7.1 研究的不足

通過對上述研究結果的分析,發現目前的研究還存在以下問題:

(1)鈦合金鋸齒形切屑的形成機理仍然存在爭議,同時ASB內部的組織演化機制非常復雜,不同切削條件會對ASB內微觀組織形態產生較大影響,使得其研究較為困難。

(2)鋸齒形切屑的形成必然會引起切削力的周期性波動,同時影響已加工表面質量。但目前對鋸齒形切屑研究主要集中在定性分析和定量表征方面,尚無關于鋸齒形切屑、切削力與表面粗糙度之間內在聯系的具體研究。

(3)在切削力方面雖然進行了大量研究并取得了一定成果,但試驗結論并不一致,且其中關于切削力的研究大多是集中在靜態切削力方面,對于鋸齒形切屑引起的周期性動態切削力的研究較少。

(4)在切削溫度測量時,盡管使用輻射法對切削溫度進行測溫時能夠較好的獲得切削溫度,但只能得到工件及切屑的表面溫度,而不能得到整個切削區域的溫度分布,更無法獲得對刀具磨損具有決定作用的刀-屑接觸界面溫度。

(5)在表面質量方面,現有研究大多局限于單一指標的變化而缺少全面分析,使得表面質量的研究缺乏系統性和一致性。同時從工件的服役性能來說,表面白層和殘余應力的影響更大,對這方面的研究還有待深入。

(6)在刀具磨損方面,針對硬質合金刀具的研究較多,而對性能更好PCD和CBN刀具的研究較少,在一定程度上制約了鈦合金的應用。

7.2 未來發展方向

針對以上問題,應從以下方面開展進一步的深入研究:

(1)繼續深入研究鈦合金鋸齒形切屑形成機理和ASB內部演變規律,揭示大應變、高應變率下的相變以及動態再結晶機制。開展切屑變形、切削力、切削溫度和加工表面質量的系統研究,揭示鋸齒形切屑和周期性切削力、切削溫度和加工表面質量之間的定量關系。

(2)進一步開展動態切削力研究,揭示動態切削力隨切削參數的變化規律以及與鋸齒形切屑之間的定量關系,為切削參數優化奠定基礎。

(3)開展基于非接觸式測溫法的切削溫度研究,揭示切削溫度隨切削參數的變化規律,同時結合有限元仿真建立切削溫度預測模型,實現切削區域溫度分布的較準確預測。

(4)深入開展已加工表面質量的系統研究,尤其是加強對表面白層和殘余應力的研究,從提高產品服役性能的角度進行工藝優化。

(5)在刀具磨損研究方面,一方面通過對不同刀具材料切削性能的對比,優選合適的刀具材料。另一方面需要建立刀具壽命經驗公式,從而更好地指導切削加工工藝的合理制定。

8、結語

鈦合金由于其優越的性能而被廣泛應用于眾多領域中,被稱作超級合金材料。但它是一種典型的難加工材料,在切削過程中會出現刀具磨損嚴重、切削力大、切削溫度高和表面質量差等問題,給鈦合金零部件的加工制造帶來較大的困難。雖然高速切削加工技術的應用促進了鈦合金加工技術的進步,但其在加工機理方面與傳統切削的較大差異,需開展進一步的深入研究。

國內外學者通過對鈦合金高速切削加工進行大量試驗,雖然在一定程度上揭示了高速切削加工機理,但切削參數的合理選用以及刀具材料的選擇仍是制約當前鈦合金切削加工的瓶頸問題。在今后應重點開展切屑變形、切削力、切削溫度和加工表面質量的系統研究,揭示鋸齒形切屑和周期性切削力、切削溫度和加工表面質量之間的定量關系。同時加強對表面白層和殘余應力的研究,以便提高鈦合金零部件的服役性能。

tag標簽:鈦合金